- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

5. Наклеп, возврат и рекристаллизация

После снятия нагрузки, большей предела текучести, в образце останется остаточная деформация. При повторном нагружении возрастает предел текучести металла и уменьшается его способность к пластической деформации, т. е. происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом.

При деформации зерна меняют свою форму и ориентировку, образуя волокнистую структуру с преимущественной ориентировкой кристаллов. Происходит разворот беспорядочно ориентированных зерен осями наибольшей прочности вдоль направления деформации. Зерна деформируются и сплющиваются, вытягиваясь в направлении деформации.

Преимущественная кристаллографическая ориентировка зерен вдоль направления деформации называется текстурой металла. Образование текстуры способствует появлению анизотропии свойств вдоль и поперек направления волокон.

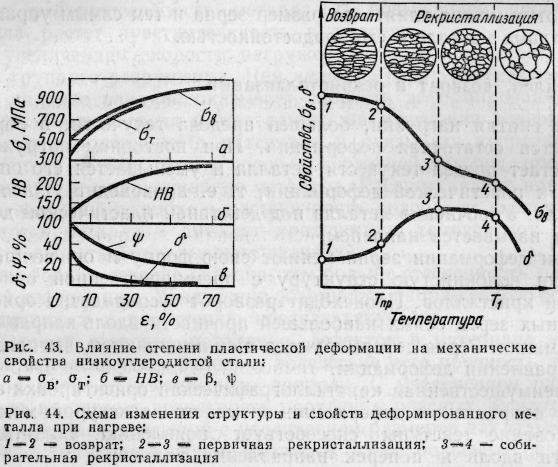

С ростом степени деформации механические свойства (σВ, σТ, НВ), характеризующие сопротивление деформации повышаются, происходит деформационное упрочнение, а способность к пластической деформации (δ,ψ) — падает (рис. 43). Предел текучести растет более интенсивно, чем временное сопротивление и по мере увеличения степени пластической деформации значения обоих характеристик сближаются. В результате наклепа механические свойства меняются весьма существенно. Например, при степени деформации ε= 70 % среднеуглеродистой стали ее временное сопротивление σВ увеличивается примерно в два раза, а относительное удлинение δ уменьшается с 30 до 2 %. Стальная проволока полученная холодным волочением при степени деформации 80— 90 %, приобретает значение σВ = 4000 МПа, что не может быть достигнуто легированием и термической обработкой.

Упрочнение при наклепе объясняется существенным повышением плотности дислокаций, характерным для процесса пластической деформации. Плотность дислокаций после холодной деформации увеличивается на несколько порядков по сравнению с отожженным металлом, составляя величину 1011—1012 см-2. Одновременно в процессе пластической деформации увеличивается количество точечных несовершенств — вакансий и дислоцированных атомов. С ростом плотности дислокаций и несовершенств кристаллического строения затрудняется свободное перемещение дислокаций. Дополнительные барьеры для дислокаций создаются за счет деформации зерен и дробления блоков. Все эти факторы способствуют упрочнению металла при наклепе.

Одновременно в результате пластической деформации существенно изменяются физико-химические свойства металла. Наклепанный металл имеет меньшую плотность, более высокое электросопротивление, меньшую теплопроводность; у него падает устойчивость против коррозии.

Р ост

числа дефектов кристаллического строения

и возникновение внутренних напряжений

в результате наклепа приводят к тому,

что свободная энергия металла растет

и он приходит в неравновесное,

неустойчивое состояние. Длительная

выдержка при комнатной температуре, а

тем более нагрев должны способствовать

переходу металла в более устойчивое

структурное состояние.

ост

числа дефектов кристаллического строения

и возникновение внутренних напряжений

в результате наклепа приводят к тому,

что свободная энергия металла растет

и он приходит в неравновесное,

неустойчивое состояние. Длительная

выдержка при комнатной температуре, а

тем более нагрев должны способствовать

переходу металла в более устойчивое

структурное состояние.

Прежде всего уже при небольшом нагреве (до 400 °С для железа) происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций за счет их аннигиляции, уменьшение количества вакансий, снижение внутренних напряжений. Однако, видимых изменений структуры не происходит и вытянутая форма зерен сохраняется. Этот процесс называют возвратом металла.

При последующем нагреве происходит изменение микроструктуры наклепанного металла (рис. 44). С ростом температуры подвижность атомов растет и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией.

Процесс рекристаллизации протекает в две стадии. Различают первичную, или рекристаллизацию обработки, и собирательную рекристаллизацию.

Рекристаллизацией обработки, или первичной рекристаллизацией, называют процесс образования новых равноосных зерен. Новые зерна возникают на границах блоков и старых зерен, т. е. там, где решетка наиболее искажена при наклепе. Процесс первичной рекристаллизации термодинамически выгоден, так как при переходе деформированного металла в более устойчивое равновесное состояние сопровождается уменьшением свободной энергии. В результате первичной рекристаллизации наклеп металла снимается и свойства приближаются к исходным значениям. Плотность дислокаций также уменьшается до первоначального уровня.

Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Температура начала рекристаллизации зависит от температуры плавления (правило акад. А. А. Бочвара): Трекр = а·Тпл, где а — коэффициент, зависящий от состава и структуры металла.

Для технически чистых металлов а = 0,3—0,4, для сплавов а = 0,5—0,6. Причина связи температуры плавления и рекристаллизации обусловлена тем, что оба процесса связаны с изменением взаимного расположения атомов и для их. развития необходима определенная диффузионная подвижность атомов. Соотношение уровней диффузионной подвижности при плавлении и рекристаллизации примерно постоянно, вследствие чего примерно постоянно соотношение температур обеих процессов. В сплавах примеси взаимодействуют с дислокациями и ограничивают их подвижность, что затрудняет образование зародышей новых зерен и тормозит рекристаллизацию. Поэтому температура рекристаллизации сплавов выше, чем у чистых металлов.

Последующий рост температуры приводит ко второй стадии процесса — собирательной рекристаллизации, состоящей в росте вновь образовавшихся новых зерен. Большое количество мелких зерен имеют большой запас поверхностной энергии. При укрупнении зерен общая поверхность их границ становится меньше, что способствует переходу металла в более равновесное состояние. Движущей силой собирательной рекристаллизации является снижение поверхностной энергии.

Размер зерен, получившихся при рекристаллизации, оказывает большое влияние на свойства металла. Образование крупных зерен при нагреве снижает механические свойства.

Величина зерна при собирательной рекристаллизации зависит от температуры нагрева, степени предшествующей пластической деформации и, в меньшей степени,—длительности выдержки при нагреве. Наиболее крупные зерна образуются при небольшой предварительной деформации (до 15 %), которую называют критической. При малых степенях деформации имеет место неоднородность наклепа, а следовательно, неоднородность дефектов решетки и напряжений. При этих условиях границы зерен при обретают возможность быстрого перемещения на относительно большие расстояния, что способствует укрупнению зерен.

Наглядное представление о влиянии температуры и степени деформации на размер зерна дают диаграммы рекристаллизации (рис. 45). С помощью этих диаграмм можно в первом приближении выбрать степень деформации и температуру рекристаллизацион-ного отжига, при которых исключается вероятность сильного роста зерен металла. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, величину зерна до деформации, скорость нагрева, длительность выдержки и другие факторы.

Если необходимо снять наклеп, то с целью достижения достаточной скорости процесса отжиг наклепанного металла ведут при более высокой температуре, чем температура рекристаллизации (табл. 3).

Деформация может быть холодной и горячей. Холодная деформация производится ниже температуры рекристаллизации и сопровождается наклепом металла. Горячая деформация осуществляется при температурах выше температуры рекристаллизации. Для горячей деформации характерно полное или частичное снятие упрочнения. Таким образом, при обработке давлением имеют место два одновременно идущих процесса: упрочнение за счет пластической деформации и разупрочнение при рекристаллизации.

Есть металлы, которые при комнатной температуре не подвергаются наклепу и испытывают горячую деформацию. Примером является свинец, имеющий температуру рекристаллизации ниже комнатной температуры. Для молибдена, имеющего температуру рекристаллизации около 900 °С, деформация при нагреве до 800 °С еще является холодной деформацией.