- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

6. Внепечные способы рафинирования стали

Дополнительное улучшение качества стали может быть достигнуто при ее внепечной обработке. Основными методами внепечного рафинирования в современной металлургии являются обработка жидкого металла синтетическим шлаком в ковше, продувка стали инертными газами и ее вакуумирование.

Для рафинирования обычно применяют двухкомпонентный известково-глиноземистый шлак, содержащий 55 % СаО и 45 % А12О3. Шлак выплавляют в электродуговой печи с футеровкой из графита. Благодаря сравнительно невысокой температуре плавления (1450 °С) такой шлак жидкоподвижен, активен и обладает хорошей десульфурирующей способностью.

Порцию шлака с температурой около 1650 °С в количестве 5—6 % от массы стали заливают в сталеразливочный ковш, ковш подают к желобу сталеплавильного агрегата и выпускают сталь, нагретую до определенной температуры. Струя жидкой стали падает с большой высоты на слой шлака в ковше, разбрызгивается на множество капель и энергично перемешивается со шлаком. Поверхность взаимодействия металла и шлака резко увеличивается, что способствует интенсивному удалению вредных примесей.

При продувке инертными газами из металла удаляют растворенные газы и неметаллические включения, а также выравнивают температуру и химический состав стали в ковше перед разливкой. Обычно для продувки используют аргон под давлением 0,2— 0,5 МПа. Продувку ведут либо через пористые огнеупорные вставки в днище ковша, либо через футерованную фурму, опускаемую в ковш с металлом сверху. При всплывании пузырьков аргона в них переходят водород и азот, растворенные в стали, и таким образом удаляются из металла. В результате содержание этих газов в стали уменьшается.

Вакуумную внепечную обработку жидкой стали проводят с целью удаления растворенных в ней газов и уменьшения содержания неметаллических включений. Вакуумирование осуществляют, помещая ковш или изложницу в вакуумную камеру. Азот и водород переходят в газовую фазу и их концентрация в металле падает. Концентрация кислорода снижает благодаря более глубокому раскислению металла углеродом.

Глава 3

МЕТАЛЛУРГИЯ ЦВЕТНЫХ МЕТАЛЛОВ

1. Производство меди

Содержание меди в земной коре составляет 0,01 %. Наибольшее промышленное значение имеют сульфидные руды, на которые приходится около 80 % всех мировых запасов меди. К сульфидным рудам относятся медный колчедан или халькопирит CuS-FeS, халькозин Cu2S и др. Среднее содержание меди в рудах составляет 1—2 %. Пустая порода обычно состоит из песчаников, глины, известняка и др. Многие руды являются полиметаллическими и кроме меди содержат другие ценные металлы: серебро, золото, никель, свинец и т. д.

Извлечение меди из руд производится двумя способами: гидрометаллургическим и пирометаллургическим. Более широкое распространение получил пирометаллургический способ, включающий операции обогащения руд с получением концентрата, его обжиг, плавку на медный штейн, получение черновой меди и ее рафинирование. Для обогащения медных руд применяют метод флотации, основанный на разной смачиваемости водой с поверхностно-активными добавками металлсодержащих частиц и частиц пустой породы. При флотации удаляют большую часть пустой породы и получают медный концентрат, содержащий до 30 % меди.

После обогащения рудные концентраты подвергают обжигу для частичного удаления (до 50 %) серы. Руда, прошедшая обжиг и называемая огарком, направляется на дальнейшую переработку, а образовавшийся сернистый газ SO2 используется для производства серной кислоты.

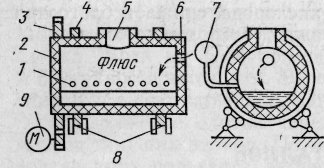

Рис.15.

Медеплавильный

конвертер:

1

- фурмы воздушного дутья;

2

-футерованный

кожух;3

-

зубчатая передача;

4

-

обод:

5

- горловина для заливки штейна;

6

-

отверстие для загрузки флюса;

7

- воздухопровод; 8

-

опорные ролики;

9

-

электродвигатель с редуктором

П

П

Конвертер имеет горизонтальный цилиндрический стальной сварной кожух, футерованный изнутри магнезитовым кирпичей. Расплавленный штейн заливают в конвертер через горловину. Конвертер установлен на опорных роликах и о помощью зубчатого венца может поворачиваться в заданное положение. Через 40—50 фурм, расположенных в огнеупорной кладке по образующей конвертера, под давлением подается воздух. На поверхность штейна загружают кварцевый песок для шлакования образующихся при продувке оксидов железа. Процесс продувки воздухом, длящийся в общей сложности до 30 ч, делится на два периода.

Первый период состоит в окислении сульфидов железа кислородом воздушного дутья: 2FeS + ЗО2 = 2FeO + 2SO2 + Q. Образующаяся FeO взаимодействует с кремнеземом флюса и переходит в шлак: 2FeO + SiO2 = SiO2·2FeO + Q. Сернистый газ направляется на производство серной кислоты. Конвертерный шлак в конце первого периода сливают в ковш и направляют на повторную переработку в отражательные печи для извлечения меди. Оставшийся штейн приобретает белый цвет и состоит в основном из сульфидов меди Cu2S. Содержание меди в белом штейне составляет около 80 %.

Обе реакции проходят о выделением тепла и ванна разогревается до 1250—1300 °С. После скачивания шлака наступает второй период, во время которого расплавленный белый штейн продувают воздухом и получают черновую медь:

2Cu2S + 3О2 = 2Cu2O + 2SO2,

Cu2S + 2Cu2O = 6Cu + SO2.

Черновая медь содержит до 2 % примесей железа, серы, цинка, никеля, свинца и др. Ее разливают в слитки на ленточных разливочных машинах и отправляют на рафинирование.

Рафинирование черновой меди проводят огневым и электролитическим способами.

При огневом рафинировании черновую медь загружают в пламенные печи емкостью до 400 т и после расплавления продувают воздухом через футерованные стальные трубы с целью окисления меди и растворенных в ней примесей: 4Сu + О2 = 2Сu2О.

Cu2O хорошо растворим в меди, быстро распространяется по всему объему ванны. Учитывая, что большинство примесей (А1, Si, Mn, Zn, Sn, Fe, Ni и др.) имеют более высокое сродство к кислороду, чем медь, закись меди производит их окисление: Me + Cu2O = MeO + 2Cu.

Из примесей не окисляются только благородные металлы: золото и серебро. Они остаются растворенными в меди.

Образовавшиеся оксиды примесей нерастворимы в меди и удаляются в шлак. Оксиды некоторых примесей (SbO2, ZnO) легко возгоняются и улетучиваются с печными газами.

После скачивания шлака металл раскисляют и перемешивают природным газом для удаления растворенных в нем газов. Раскисление меди происходит по реакции:

4Сu2О + СН4 = 8Сu + СО2 + 2Н2О.

После огневого рафинирования расплав содержит 99,5—99,7 % меди. Полученную медь разливают в слитки или анодные пластины для электролитического рафинирования.

Электролиз проводят в ванных, футерованных кислотостойкими материалами, например листовым свинцом, асфальтом, керамическими плитами. Электролитом служит 15 %-ный раствор медного купороса и серной кислоты. На равном расстоянии друг от друга попеременно в электролит погружают анодные пластины черновой меди и катоды, представляющие собой тонкие пластины из чистой электролитической меди. Аноды и катоды подвешивают на анодной и катодной шинах. При включении постоянного тока происходит растворение металла анодов, катионы Си2+ переходят в раствор, а на катодах происходит разрядка катионов Сu2+ + + 2е = Сu с выделением металлической меди. Электролитическая медь имеет более высокую чистоту от примесей и содержит до 99,98 % Си. За 10—12 дней на катоде отлагается до 200 кг меди. Катодную медь выгружают из ванны, промывают, переплавляют в плавильных печах, разливают в слитки и отправляют для проката на лист, трубы и проволоку, а также для выплавки сплавов меди — латуней и бронз.