- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

Глава 3

ВОЛОЧЕНИЕ

1. Основные понятия и закономерности процесса волочения

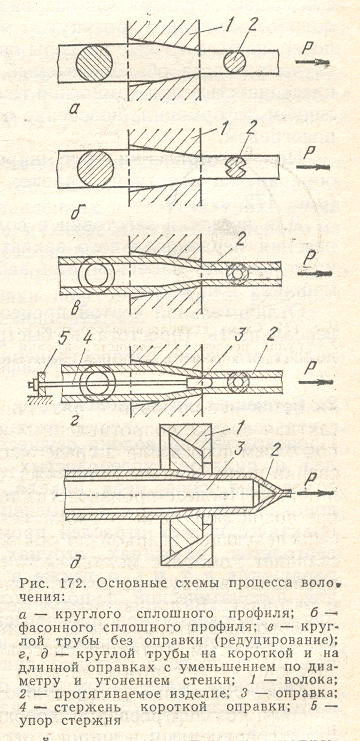

Сущность процесса волочения состоит в деформации металла путем протягивания через сужающийся по длине канал круглого, квадратного или более сложного профиля (рис. 172).

Волочильный

инструмент, волока (матрица, фильера)

изготавливаются из закаленной стали,

твердых сплавов, а для прецизионных

изделий — из алмаза (вставки в металлическое

кольцо). Усилия волочения в значительной

мере определяют силы трения на поверхности

металл - волока, которые стремятся

максимально снизить подбором рациональных

смазок. Смазки бывают жидкие (касторовое

масло, олифа, минеральные масла); жидкие

с добавками (талька, порошка графита и

д р.);

сухие (порошки, мыла), покрытия (фосфатные,

металлические и др.). Для уменьшения

внешнего трения и повышения стойкости

волочильного инструмента часто применяют

волочение с противонатяжением, т. е.

приложением к протягиваемому металлу

на входе силы, направленной в сторону,

противоположную его движению. При

волочении изменяется профиль поперечного

сечения с одновременной вытяжкой по

длине. Процесс волочения многократен

и чередуется с большим количеством

промежуточных отжигов, травлений, смазок

и т. д. Волочением изготавливают проволоку

и трубы, реже используют процесс для

калибровки сорта и производства профилей.

Этот процесс позволяет изготовлять

изделия различного сечения (проволока

от 10 мм до нескольких микрон) с очень

высокой точностью и чистотой поверхности.

В большинстве случаев металл, обрабатываемый

волочением, не нагревают: он входит в

волочильный канал при комнатной

температуре, а образующееся тепло

деформация отводят, с помощью эмульсии

или обдува воздухом. При таком способе

холодного волочения протянутый металл

имеет блестящую гладкую поверхность и

точные размеры поперечного сечения. В

некоторых случаях, когда обрабатываемый

металл обладает недостаточной

пластичностью при комнатной температуре

или высоким сопротивлением деформации,

волочение осуществляют с предварительным

подогревом.

р.);

сухие (порошки, мыла), покрытия (фосфатные,

металлические и др.). Для уменьшения

внешнего трения и повышения стойкости

волочильного инструмента часто применяют

волочение с противонатяжением, т. е.

приложением к протягиваемому металлу

на входе силы, направленной в сторону,

противоположную его движению. При

волочении изменяется профиль поперечного

сечения с одновременной вытяжкой по

длине. Процесс волочения многократен

и чередуется с большим количеством

промежуточных отжигов, травлений, смазок

и т. д. Волочением изготавливают проволоку

и трубы, реже используют процесс для

калибровки сорта и производства профилей.

Этот процесс позволяет изготовлять

изделия различного сечения (проволока

от 10 мм до нескольких микрон) с очень

высокой точностью и чистотой поверхности.

В большинстве случаев металл, обрабатываемый

волочением, не нагревают: он входит в

волочильный канал при комнатной

температуре, а образующееся тепло

деформация отводят, с помощью эмульсии

или обдува воздухом. При таком способе

холодного волочения протянутый металл

имеет блестящую гладкую поверхность и

точные размеры поперечного сечения. В

некоторых случаях, когда обрабатываемый

металл обладает недостаточной

пластичностью при комнатной температуре

или высоким сопротивлением деформации,

волочение осуществляют с предварительным

подогревом.

При изготовлении труб широко используют три схемы: без оправки; на короткой оправке; на длинной подвижной оправке (рис. 172, в, г, д).

Для введения заготовки в волочильный инструмент для обеспечения первоначального захвата передний конец изделия утоняют (острят) заковкой или забивкой на ротационно-ковочных машинах или молотах.

Отличительной чертой процесса волочения является его универсальность (простота и быстрота замены инструмента), что делает его очень распространенным.

2. Производство проволоки

Производство проволоки осуществляется из широкой гаммы сталей и сплавов: углеродистых и высоколегированных сталей, сплавов на основе меди, никеля, титана и чистых металлов. Проволока находит широкое применение в различных изделиях техники практически всех отраслей промышленности (тросах, торсионах вертолетов, пружинах, струнах, стропах высокотемпературных парашютов и т. п.), а также в качестве сварочных материалов для автоматической и полуавтоматической сварки, материалов для армирования при производстве композиционных материалов и др. По объему производства из всех видов металлургических изделий проволока уступает лишь листовому прокату и трубам.

Исходным материалом для производства проволоки служит катанка диаметром 5 - 12 мм, изготавливаемая методом горячей прокатки.

В практике производства проволоки цветных металлов применяется также метод горячего прессования. Несмотря на то, что отходы при прессовании достигают 10 %, этим способом можно производить заготовку из малопластичных сплавов. Кроме того, процесс прессования позволяет производить более быструю переналадку оборудования и вести обработку металлов и сплавов, резко отличающихся по физико-химическим свойствам.

Катанку из высоколегированных сталей и сложнолегированных сплавов на основе цветных металлов для повышения пластических свойств и обеспечения стабильности физико-механических свойств по длине подвергают термической обработке. Это способствует резкому снижению обрывности проволоки в процессе ее волочения. Окалина на поверхности катанки оказывает большое влияние на процесс волочения. Содержание слоя окалины на стальной катанке, превышающее 18 г/м2, практически исключает процесс волочения. Окалину с катанки необходимо удалить, что осуществляют травлением, изгибом катанки в роликах, дробеструйной очисткой. Наиболее распространено кислотное и щелочно-кислотное травление. В последнее время чаще стали применять механические методы очистки (дробеструйную, зачистку резцами, иглофрезерование и др.).

Очищенная от окалины катанка подвергается нанесению смазки. Материал смазки должен плотно сцепляться с поверхностью катанки, не разрушаться при давлениях и температурах, развивающихся в волочильном канале, и обеспечивать относительно материала волоки наименьший коэффициент трения.

Если по условиям изготовления проволоки недостаточно одного передела, то операции подготовки поверхности после разупрочняющей термической обработки повторяются.