- •Проектирование теплообмнного аппарата Методические указания и справочные материалы

- •Введение

- •1. Назначение и классификация теплообменных аппаратов

- •2. Конструктивный тепловой расчет теплообменных аппаратов

- •3. Рекомендации по выполнению конструктивного теплового расчета кожухотрубчатого теплообменного аппарата

- •4. Расчет элементов теплообменного аппарата на прочность

- •Величина прибавки к толщине определяются по формуле

- •5. Гидравлический расчет теплообменных аппаратов

- •6. Расчет толщины тепловой изоляции

- •Литература

- •Рекомендации по конструированию фланцев

- •Конструктивный тепловой расчет теплообменных

- •Рекомендации по выполнению конструктивного теплового

4. Расчет элементов теплообменного аппарата на прочность

Элементы конструкции теплообменных аппаратов должны выдерживать напряжения, возникающие в них от давления теплоносителей, от собственного веса и веса теплоносителей веществ, а также от термических деформаций. При проектировании теплообменников подбирают конструктивные материалы, а затем расчетом на прочность определяют размеры частей и деталей, которые могут обеспечить прочность.

Расчет на прочность должен проводиться строго в соответствии с ГОСТ 14249-89. Так в соответствии с ГОСТом толщина стенки элемента аппарата должна определяться по следующей формуле:

![]() ,

(4.1)

,

(4.1)

где SR – расчетная толщина стенки элемента;

С – величина прибавки к расчетным толщинам.

Величина прибавки к толщине определяются по формуле

![]() ,

(4.2)

,

(4.2)

где С1 – прибавка для компенсации коррозии или эрозии материала;

С2 – прибавка для компенсации минусового допуска;

С3 – технологическая прибавка.

Технологическая прибавка предусматривает компенсацию утолщения стенки элемента сосуда или аппарата при технологических операциях – вытяжке, штамповке, гибке труб и т.д.

Расчет толщины гладкой цилиндрической обечайки производится

по внутреннему избыточному давлению теплоносителя

Толщину стенки следует рассчитывать по формулам:

![]()

![]() ,

(4.3)

,

(4.3)

где p – расчетное внутреннее избыточное давление, МПа;

D – внутренний диаметр кожуха теплообменника, мм;

– допускаемое напряжение материала при расчетной температуре 4, МПа;

=0,7…0,85 – коэффициент прочности сварных соединений 4.

Величина прибавки к толщине для гладких цилиндрических обечаек в соответствии с 4 равна 4,0 мм. Окончательно толщину обечайки принимаем по ГОСТ 15121-79.

Расчет толщины эллиптического и полусферического

днища, нагруженного избыточным давлением

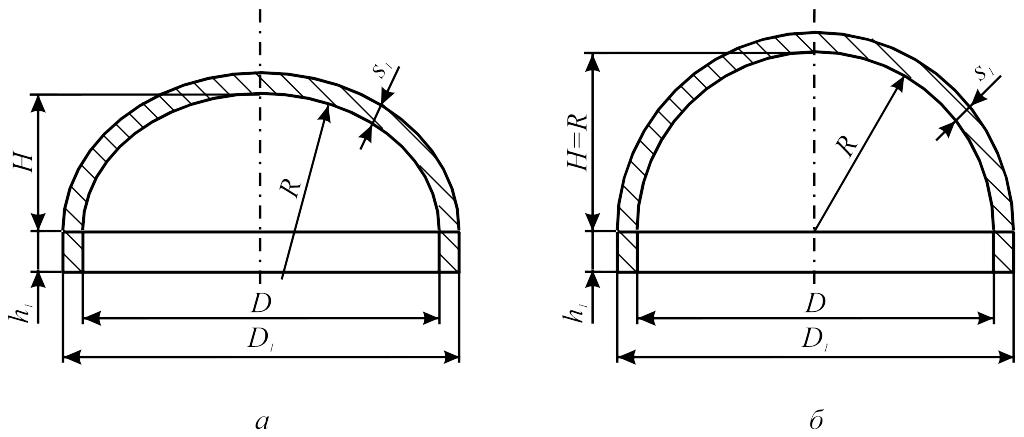

На рис. 2 приведены расчетные схемы эллиптических и полусферических днищ.

Р ис.

2. Выпуклые днища

ис.

2. Выпуклые днища

а – эллиптическое днище; б – полусферическое днище

Толщину стенки следует рассчитывать по формулам

![]() ;

;

![]() ,

(4.4)

,

(4.4)

где R – радиус кривизны в вершине днища;

![]() – для

эллиптических днищ (Н = 0,25 D);

– для

эллиптических днищ (Н = 0,25 D);

![]() – для

полусферических днищ (Н = 0,5 D).

– для

полусферических днищ (Н = 0,5 D).

Для днищ изготовленных из целой заготовки коэффициент = 1. Для днищ, изготовленных из нескольких заготовок, коэффициент =0,7…0,85 следует определять в соответствии с 4, в зависимости от прочности сварного шва.

С учетом прибавки С=4,0 окончательно толщина днища принимается по ГОСТ 15121-79.

Расчет плоских круглых днищ, крышек и трубных досок

Толщина плоских круглых днищ, крышек и трубных досок, работающих под внутренним избыточным давлением, следует рассчитывать по формулам

; (4.5)

![]() ,

(4.6)

,

(4.6)

где k – коэффициент, определенный в зависимости от конструкции днищ и крышки в соответствии с 4.

DR

определяется в зависимости от конструкции

крышек и днищ по 4.

В большинстве случаев можно принять

![]() .

.

Величина коэффициента ослабления ko для днищ и крышек, имеющих одно отверстие, следует определять по формуле

,

(4.7)

,

(4.7)

где d – диаметр отверстия.

Величину коэффициента ослабления ko для трубных досок, имеющих несколько отверстий, следует определять по формуле

,

(4.8)

,

(4.8)

где di – максимальная сумма длин хорд отверстий в наиболее ослабленном диаметральном сечении трубной доски.

При отсутствии отверстий в крышках и днищах ko =1.

Во всех случаях присоединения днища или крышки к обечайке минимальная толщина плоского круглого днища или крышки должна быть больше или равна толщине обечайки.

Расчет фланцевых соединений

Фланцевые соединения теплообменных аппаратов должны обеспечивать плотность и прочность сопрягаемых частей, удобства и быстроту сборки и разборки. Для создания плотности соединения между фланцами закладывают прокладки из паронита. Все размеры фланцев и прокладок кроме толщины определяются по Приложению 4 в зависимости от условного диаметра и величины условного давления.

Целью расчета фланцевых соединений и является определение расчетного усилия в болтах, размеров болтов, а также толщины прокладок и фланцев. Подробно расчет соединений приведен в 3.

Усилие

необходимое для первоначального сжатия

прокладки при затяжке

![]() ,

кг определяются по формуле

,

кг определяются по формуле

![]() (4.9)

(4.9)

где b – эффективная ширина прокладки, см;

Dk – средний диаметр кольца прокладки, см;

qo – удельное давление на рабочую поверхность прокладки, кг/см2.

Так как в рабочем состоянии прокладки затянуты неравномерно по окружности фланца, то принято брать некоторую эффективную ширину b, равную

![]() ,

при b

10 мм;

,

при b

10 мм;

![]() ,

при b

10 мм,

,

при b

10 мм,

где bo – действительная ширина прокладки, см.

В водо-водяных и пароводяных аппаратах используют прокладки из паронита толщиной 1,5…2,5 мм. При такой толщине паронитовой прокладки удельное давление qo можно принять равным 120 кг/см2.

Плотность фланцев при рабочем давлении в сосуде обеспечивается при приложении усилий

![]() (4.10)

(4.10)

где ![]() – минимальное

давление на рабочую поверхность

прокладки, кг/см2;

– минимальное

давление на рабочую поверхность

прокладки, кг/см2;

p – рабочее давление среды, кг/см2;

m – коэффициент, принимаемый для прокладок фланцев аппаратов, крышек и днищ равным 1,2, фланцев трубопроводов – 1,5.

Усилие, создаваемое внутренним давлением в аппарате, можно выразить как

![]() ,

(4.11)

,

(4.11)

где Dпр – внешний диаметр прокладки, см.

Усилие,

необходимое для первоначального сжатия

прокладки

![]() ,

принимают равным наибольшему из значений

,

принимают равным наибольшему из значений

(4.12)

(4.12)

В свою очередь расчетное усилие в болтах Pб (в ГОСТ 12815-80 – условное давление Pу) принимают равным наибольшему из величин:

(4.13)

(4.13)

В теплообменных аппаратах используются плоские круглые фланцы, или фланцы, приваренные, встык. Минимальную толщину таких фланцев оценивают как:

![]() ,

мм (4.14)

,

мм (4.14)

где λ1 – вспомогательный коэффициент, для плоских приварных фланцев λ1=0,35+ 0,1p;

для фланцев приварных встык λ1=0,25+ 0,075p;

p – избыточное давление, МПа;

Dв – внутренний диаметр соединяемых фланцем частей теплообменного аппарата или патрубков, мм;

Sэ – толщина стенки корпуса или трубы, мм.

Для плоских фланцев Sэ= S0,

Для приваренных встык Sэ= S0·Xф;

X= 1,2…1,5 – коэффициент, зависящий от конструкции фланца, меньшее значение соответствует большим значениям Dв.

Из технологических соображений предпочтительно изготавливать трубные доски и фланцы из одного листа. В этом случае толщина трубной доски S1, определенная по (4.5) должна быть больше толщины фланца h, рассчитанного по (4.14).