- •Введение

- •1.Описание изделия и его служебное назначение.

- •2. Описание технических условий и выбор объекта контроля.

- •3. Анализ существующих методов и выбор схемы контроля

- •Методы измерения отклонения от плоскостности:

- •4. Анализ средств измерения

- •Линейки поверочные

- •Корпусные оптические линейки

- •Оптический плоскомер

- •Поверочная плита

- •Электронные уровни

- •Уровень брусковый.

- •Лазерные интерферометры

- •5.Конструирование базовой части приспособления

- •6.Обоснование выбора механической измерительной системы

- •7. Проектирование автоматизированной системы контроля

- •Выбор измерительного преобразователя.

- •Выбор ацп и типовой схемы включения.

- •Выбор вторичного преобразователя.

- •4.Выбор интерфейса пк и узла сопряжения.

- •8. Заключение и выводы.

- •Список литературы

- •Приложение

Методы измерения отклонения от плоскостности:

Операция определения плоскостности конструкции является первичной, а все другие характеристики положения плоскости (горизонтальность, параллельность и т.п.) — производными от нее.

Для определения плоскостности малых деталей обычно используют специальные калибры — эталонные плиты (проверка под краску), контрольные линейки (проверка на просвет), карусельный плоскомер и т.п.

При контроле плоскостности крупногабаритных деталей прибегают к площадной съемке (нивелирование) поверхности. Для этого на исследуемой поверхности чаще всего строят сетку квадратов или прямоугольников, и положение точек поверхности определяют пространственными координатами. Следует, однако, различать три случая примерного положения конструкции при съемке поверхности: горизонтальное, вертикальное и наклонное. В первом случае наибольшая точность измерений предъявляется к нивелированию вершин сетки квадратов, во втором — к измерению отклонений вершин сетки от вертикали, в третьем — к измерению всех трехмерных координат с учетом величины наклона плоскости конструкции к горизонту. Третий случай является общим и наиболее сложным, но редко встречающимся в производстве, а первый и второй — частными, но наиболее простыми в реализации и, следовательно, наиболее распространенными. Если плоский элемент расположен в горизонтальной плоскости, то выполняют геометрическое или гидростатическое нивелирование, а если в отвесной, то боковое нивелирование коллимационной плоскостью теодолита. В нивелируемых точках устанавливают вертикально (горизонтально) нивелирную рейку по перпендикуляру к референтной плоскости прибора.

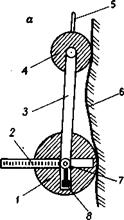

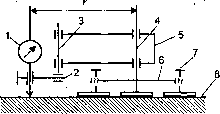

При затруднениях в установке рейки на точке конструкции (камера, бассейн) для измерения вертикальности можно эффективно использовать рейку-копир на трехколесной тележке с подвесной отсчетной шкалой. На раме 3 тележки смонтировано заднее рабочее колесо 7 и симметричные относительного него два передних опорных колеса 4. На оси вращения колеса 7 укреплена на шарнире 7 отсчетная линейка 2, снабженная на конце маркировочным индексом. С линейкой 2 жестко соединен стержень, несущий на конце датчик вертикали (маятник) 8 с демпфером. Для обеспечения работы устройства при выверке вертикальности и горизонтальности выверяемой конструкции 6 датчик вертикали снабжен переключателем, обеспечивающим установку стрежня вдоль или перпендикулярно к оси линейки. В процессе измерений заднее колесо тележки устанавливают по индексу линейки в начальной точке трассы нивелирования и, протягивая тележку по характерным точкам профиля, что фиксируется по мерному тросику 5, нивелируют поверхность в заданных точках, доступ к которым затруднен или ограничен. При выверке плоскостности высокоточного оборудования применяют оптико-механические методы, в частности, автоколлиматор и оптический плоскомер. В Последние годы апробированы и интерференционные методы. По результатам нивелирования определяют условные отметки точек поверхности объекта. Если референтная плоскость параллельна базовым точкам плоского элемента (обычно принимают 3—4 точки, расположенные по углам детали и не находящиеся на одной прямой), то разность hi = Нi — Hусл определяет неплоскостность текущей точки поверхности. Такая характеристика неплоскостности условная, но она широко распространена в практике, особенно при контроле положения плоских элементов оборудования относительно осей технологических линий.

Нивелирная рейка на тележке: а — геометрическое нивелирование; б — боковое нивелирование

При изготовлении или сборке из готовых блоков ответственных плоских элементов оборудования (машиностроительных столов, станов, для формовки материалов — стекла, листовой стали, проката и др.) с целью разработки наиболее рациональной технологии обработки деталей необходимо использовать метод оптимальной плоскости, максимально приближающейся к семейству представительных точек объекта.

Проверочная плита «на краску», изготовленная из чугуна средней твердости, имеет пришлифованную верхнюю плоскость и служит для проверки по ней изделий. Для того чтобы проверить правильность плоскости изделия, его кладут на шлифованную поверхность плиты и, равномерно нажимая, «притирают». По тому, в какой степени плоскости изделия касались плиты, и определяют правильность обработки. Чтобы легче было увидеть места соприкосновения плоскости изделия с поверхностью плиты, последнюю натирают краской (синька, копировальная бумага и др.). Уровень применяют при проверке правильности установки изделия в горизонтальное или вертикальное положение.

Определение отклонений от плоскостности рабочих граней образца

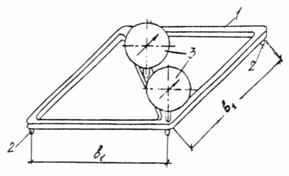

Отклонения опорных граней образцов от плоскости, принимаемой за прилегающую, измеряют прибором с погрешностью не более 0,01 мм на 100 мм длины, который при любом исполнении должен иметь три фиксированные опоры по углам и не менее двух индикаторов часового типа по ГОСТ 577 или других измерителей перемещений той же точности ¾ один по четвертому углу и один в середине

1 - корпус (рамка) ; 2 - опора; 3- индикатор; b1 - база прибора

Перед измерением образца прибор устанавливают на поверочную плиту по ГОСТ 10905 в трех точках и приводят показания стрелок всех индикаторов в нулевое положение. При отсутствии поверочной плиты допускается устанавливать прибор на зеркало с размерами, превышающими расстояние между угловыми опорами, не менее чем на 20 мм. При использовании зеркала вместо поверочной плиты предварительно проверяют качество его поверхности. С этой целью прибор после установки стрелок индикаторов на нуль смещают на 10-15 мм в разные стороны по поверхности зеркала. Если при этом стрелки индикаторов отклоняются от нулевого положения не более, чем на 0,5 деления, то зеркало пригодно для использования. Прибор приставляют к измеряемой грани образца и фиксируют, опирая в трех точках. Вслед за тем снимают отсчеты по двум индикаторам.

Плоскостность можно так же измерить сферометром и карусельным плоскомером.

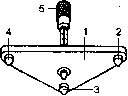

Сферометр состоит из корпуса 1 с тремя жесткими опорами 2, 3 и 4, образующими исходную плоскость. В центре корпуса помещен микрометрический винт 5 (отсчетное устройство).

Карусельный плоскомер имеет измерительную головку 1, которая закреплена на передвижной консоли 2, размещенной на колонке 3. Колонка 3 имеет возможность поворачиваться на кронштейне 5, который, в свою очередь, поворачивается вокруг колонки 4, связанной с основанием 6. Перед началом измерения, регулируя винты 7, добиваются, чтобы показания головки 1 в трех базовых точках, определяющих исходную плоскость, были равны нулю. Затем, вращая кронштейн 5 и колонку 3, можно измерять плоскостность в любой точке измеряемой поверхности 8 в радиусе r.

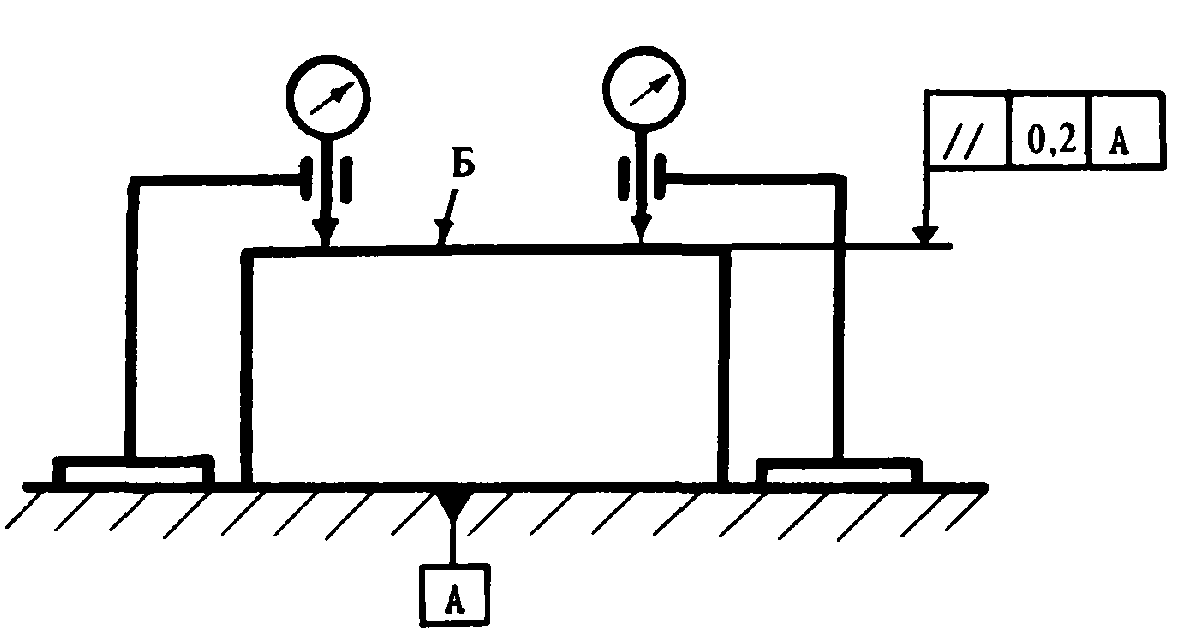

В данном курсовом проекте, для измерения отклонения от плоскостности выбираем следующую схему контроля: