- •5.1.2. Контроль изоляции электрооборудования

- •5.1.3. Дефекты электрооборудования и методы их определения

- •Основные причины повреждений электрооборудования

- •5.1.4. Технология ремонта электрооборудования

- •Машины с алюминиевыми корпусами погружать в эти растворы нельзя.

- •5.2. Технологическое оборудование

- •5.2.1. Способы контроля точности и жесткости

- •5.2.2. Виды износа деталей токарно-винторезных и токарных станков и их влияние на надежность станков

- •5.2.3. Способы определения износа направляющих

- •5.2.4. Способы ремонта направляющих

- •5.2.5. Испытание станков после ремонта

- •5.2.6. Особенности ремонта кузнечнопрессового и подъемнотранспортного оборудования

5.2.4. Способы ремонта направляющих

Получили наибольшее распространение три способа: механическая обработка резанием; использование компенсаторов износа; применение полимерных материалов.

Механическая обработка резанием. Используют шабрение, шлифование, чистовое строгание и фрезерование. При выборе способа восстановления руководствуются значением износа, а также твердостью направляющих и наличием на ремонтном предприятии оборудования и необходимых приспособлений.

При износе более 0,5 мм применяют строгание или фрезерование на продольно-строгальных или продольно-фрезерных станках в несколько проходов — сначала черновых, затем чистовых.

При износе 0,3...0,5 мм направляющие ремонтируют путем тонкого строгания с последующим шлифованием или шабрением. При износе 0,1...0,3 мм используют шлифование, а при износе менее 0,1 мм — только шабрение.

Ш а б р е н и е — одна из самых трудоемких операций, но имеет большое преимущество: не требует сложного оборудования. Применяют ручные или механические шаберы. Шабрение контролируют с помощью поверочных линеек на краску (берлиновую лазурь, ламповую сажу, синьку с добавлением моторного масла). Достигают высокой геометрической точности направляющих, а также высокой точности контакта соединяемых поверхностей. На площади 25 х 25 мм для станков нормальной точности в зависимости от вида поверхности требуется 10...1б пятен.

Ш л и ф о в а н и е — наиболее распространенный вид окончательной обработки направляющих, а также единственный способ обработки закаленных направляющих. Направляющие станин шлифуют на специальных шлифовальных, продольно-строгальных или продольно-фрезерных станках, оснащенных специальными приспособлениями. Приспособления разделяют на стационарные и переносные. К стационарным относят не только шлифовальные, но и фрезерные головки, установленные на продольно-строгальных, продольно-фрезерньих и других станках, обычно на суппорте. Переносные приспособления служат для шлифования или фрезерования станин металлорежущих станков без снятия их с фундамента при длине обрабатываемых станин более 2,5 м.

Шлифуют чашечным кругом диаметром 100...175 мм со скоростью 30...40 м/с. Наименьший нагрев станины и лучший отвод

стружки возможны при шлифовании торцом круга и наклоне оси шпинделя на 1.. .3°. Однако в этом случае качество поверхности снижается. Вот почему шлифование проводят в два прохода: черновое при наклоне оси шпинделя на 1...З°; чистовое, при перпендикулярном расположении оси шпинделя относительно обрабатываемой поверхности. В связи с нагревом станины чистовое шлифование ведут при небольшой глубине резания — не более 0,01 мм.

Шпиндель устанавливают перпендикулярно к обрабатываемой поверхности по узору, образующемуся на ней в результате перекрещивания штрихов. Неперекрещивающиеся штрихи получаются, когда круг размещен с наклоном к обрабатываемой поверхности.

Технологический процесс восстановления геометрических параметров направляющих станины под каретку и заднюю бабку шлифованием на специальном продольно-шлифовальном станке включает в себя следующие операции (на примере станины токарновинторезного станка 16к20).

Контролируют посредством каретки и индикатора;

непараллельность поверхностей относительно других поверхностей на длине 1000 мм в вертикальной плоскости. Допустимое отклонение 0,015 мм.

Проверяют с помощью призмьт (мостика) и индикатора.

Строгание — способ ремонта направляющих при условии, что габариты станины не выходят за размеры стола продольнострогального станка. Станину устанавливают на столе станка.

Точность обработки контролируют так же, как и при шлифовании.

Использование компенсаторов износа. Поверхности, на которые крепят компенсаторы износа (накладки), предварительно обрабатывают шлифованием, строганием или фрезеровлием таким образом, чтобы толщина устанавливаемых накладок была не менее З мм.

Компенсаторы износа в зависимости от принятого технологического процесса ремонта изготавливают из текстолита марки ПТ, капрона марки 5, стиракрила ТШ, а также чугуна.

Компенсаторы износа крепят к предварительно подготовленным поверхностям с помощью эпоксидных композиций. После отверждения плотность приклеивания определяют легким простукиванием. Звук должен быть однотонным по всей длине накладки.

После приклеивания на накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины.

Применение полимерных материалов. Такие материалы служат для восстановления отверстия корпуса задней бабки. В данном случае отпадает операция доводки отверстия для пиноли в корпусе задней бабкв и создается возможность сохранения старой пиноли.

При восстановлении отверстия корпуса задней бабки используют бутакрил — смесь, состоящую из 100 массовых частей порошкообразного и 75 массовых частей жидкого бутакрила, смешиваемых перед применением.

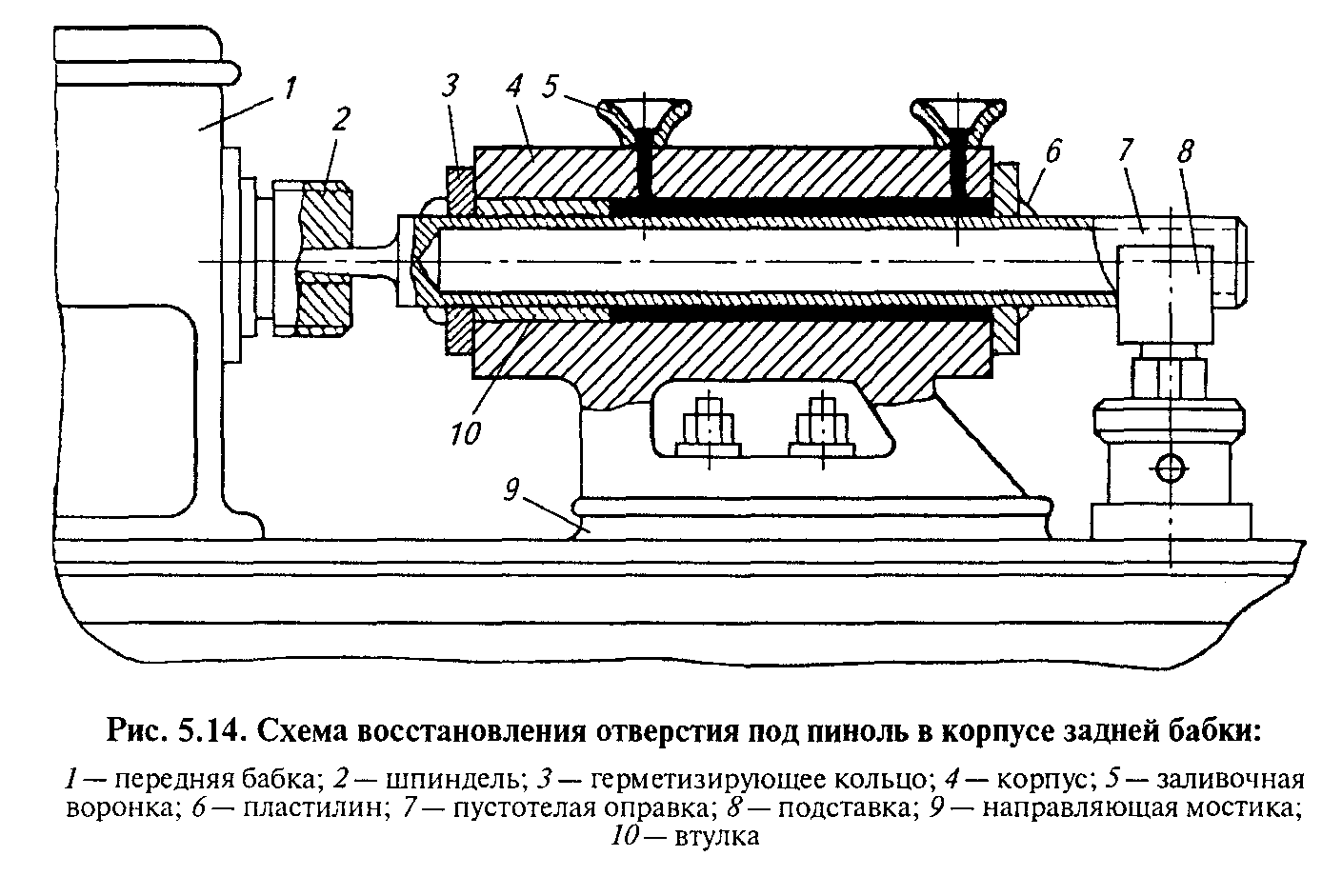

Предварительно отверстие под пиноль в корпусе задней бабки растачивают на расточном станке до увеличения его диаметра до 2..3 мм на сторону. В шпинделе 2 (рис. 5.14) передней бабки станка, выверенного на параллельность направляющим станины, устанавливают пустотелую оправку 7 наружный диаметр которой на 0,01 мм больше, чем у пиноли. Затем в корпусе задней бабки над отверстием для пиноли сверлят два-три отверстия диаметром б...8 мм. Пустотелую оправку покрывают равномерным слоем мыла, устанавливают корпус задней бабки, закрепляют его на станине болтами, вводят оправку в отверстие пиноли и герметизируют ее кольцами и пластилином. Над просверленными отверстиями устанавливают из пластилина воронки.

Заливают бутакрил в одну из воронок до тех пор, пока он не заполнит другие воронки, после чего выдерживают данный состав не менее 2 ч при температуре 18...20 °С. После отверждения бутакрила сдвигают заднюю бабку, зачищают корпус от пластилина и наплывом бутакрила, изготавливают шпоночный паз и собирают заднюю бабку.