- •3.1. Методы восстановления посадок

- •3.2. Классификация способов восстановления деталей

- •3.3. Пластическое деформирование

- •3.4. Ручная сварка и наплавка

- •3.5. Механизированная сварка и наплавка

- •3.5.1. Дуговые способы наплавки

- •3.5.2. Бе3дуговые способы наплавки

- •3.6. Восстановление деталей напылением

- •3.7. Восстановление деталей гальваническими покрытиями

- •3.9. Применение полимерных материалов

- •3.10. Особенности обработки резанием восстанавливаемых деталей

3.6. Восстановление деталей напылением

Дуговая металлизация. Это процесс, при котором металл (чаще всего в виде проволоки) расплавляется электрической дугой и затем струей сжатого воздуха наносится на поверхность восстанавЛиВае мой детали (рис. 3.30). Электродные проволоки подаются двумя парами изолированных один относительно другого роликов, контактируют, выходя из латунных наконечников. Последние находятся под напряжением, что приводит к возникновению электрической дуги, в которой плавятся проволоки.

Струя сжатого воздуха распыливает образующиеся капельки жидкого металла на мельчайшие частицы и с силой подает их на поверхность детали.

Раскаленные частицы, соприкасаясь со струей сжатого воздуха, охлаждаются, но достигают поверхности детали в пластическом состоянии. Ударяясь о нее с большой скоростью (до 200 м/с), они расплющиваются, заполняя неровности (образуется пористое покрытие).

При наличии пористости создаются благоприятные условия для работы подвижных соединений, ибо металлизационные покрытия обладают самосмазьиваемостью. Эффект последней объясняется различием в коэффициентах расширения смазки и материала детали. С повышением температуры трущихся поверхностей масло за счет большего объемного расширения выступает из пор и капилляров и смазьгнает поверхности трения. Особенно желателен этот эффект в начальный период работы соединения, когда между поверхностями трения находится мало смазочного материала и возможно схватывание трущихся поверхностей.

Восстанавливаемая деталь с поверхности не проплавляется, и температура ее повышается не более чем на 1О0...150 °С. В связи с этим не происходит коробления деталей и нарушения их термообработки.

При использовании высокоуглеродистой проволоки напыляемое покрытие имеет высокую твердость — происходит закалка частиц.

Промышленностью выпускаются стационарные универсальные аппараты ЭМ-12М и ЭМ-15, работающие от сварочных преобразователей П СМ -1000 или выпрямителей Вд- 1601. Поставляют также комплекты КДМ-2 и ручной дуговой аппарат ЭМ- 14М.

Плазменная металлизация. Плазма представляет собой высокотемпературный сильноионизированньий газ. Он создается дуговым разрядом, размещенным в узком канале специального плазмотрона, при обдуве электрической дуги соосным потоком плазмообразующего газа. Столб дуги сжимается. Его степень ионизации и температура повышаются до 10 000.. 18 000 °С.

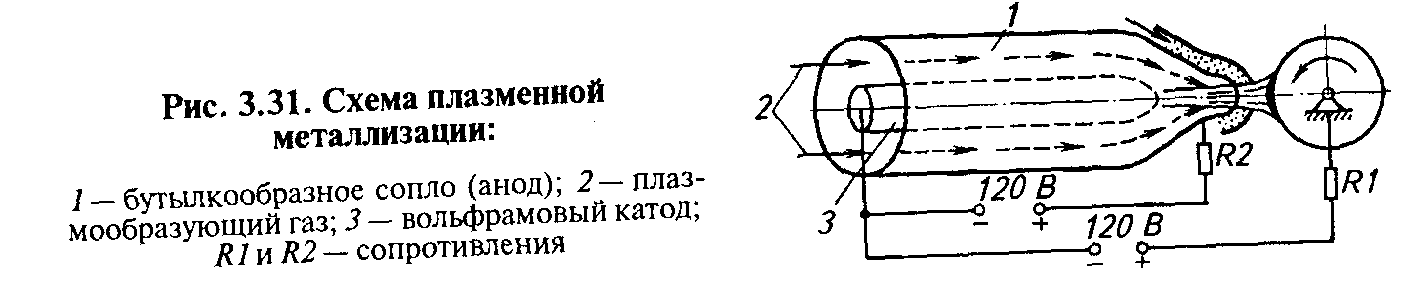

В известных конструкциях плазмотронов применяют вольфрамовый (неплавяшийся) катод (рис. 3.31). Анодами могут служить деталь, водоохлаждаемое сопло, деталь и сопло одновременно. В первом случае плазменную дугу называют открьттой, во втором — закрытой и в третьем — комбинированной.

П р и о т к р ы т о й плазменной дуге ток течет между электродом и деталью. Дазмообразующий газ совпадает с дуговьтм разрядом на всем пути его следования от катода до анода. Такой процесс сопровождается передачей большего количества теплоты детали, поэтому открытая ттлазменная дуга необходима при резке металлов.

П р и з а к р ы т о й плазменной дуге дазмообразующий газ течет соосно с дугой Лишь часть пути и, отделЯясь от нее, выходит из сопла плазмотрона в виде факела плазмы. Температура такой дуги (ее сжатой части) на 25... 30 % выше, чем открытой. Ее используют при плавлении подаваемых в сжатую часть дуги тугоплавких порошков, напьтляемых на поверхность детали.

В качестве плазмообразуюших газов служат аргон, азот, гелий, а в качестве присадочных материалов — электродная проволока или специальные порошки. Чтобы получить износостойкие покрытия, можно применять хромборникелевые порошки СНГН и ПГХН8ОСР-4. Бор снижает температуру плавления никеля, хрома и железа и в сочетании с кремнием образует борсиликатное стекло, ьполвяющее функцию флюса при расплавлении композиции.

Однако порошки относят к числу дорогостоящих. С помощью них восстанавливают детали с малыми износами (до 1 мм). При напьтлении деталей слоем значительной толщины (до З мм) применение хромборникелевых порошков приводит к возникновению трещин.

При добавке алюминия образуется прочная оксидная пленка, что позволяет восстанавливать детали без защитных газов. Указанной смесью напыляют слои значительной толщины без трещин. Износостойкость получаемого покрытия превосходит соответствующий показатель закаленной стали 45 почти в З раза.

Покрытия наносят с помощью установок УМП-6, УПУ-Эд и полуавтомата 1 5В-Б. Установки УМП-б и УПУ-Эд состоят из плазмотрона, питателей порошков, источников тока, пульта угтравления, систем газоснабжения и охлаждения плазмотрона. Полуавтомат 15В-Б представляет собой камеру напыления с манипулятором для вращения детали и перемещения плазмотрона.

Газовая металлизаця. Это процесс, при котором материал в виде проволоки или порошка плавится в источнике тепловой энергии, образующемся в результате горения смеси кислород + горючий газ.

При проволочной металлизации (рис.3.32,а) напыляемый материал поступает через центральное отверстие горелки и расплавляется в пламени горючего газа. Струя сжатого воздуха (азота) распьтляет (диспергирует) материал на мелкие частицы, которые наносятся на предварительно подготовленную поверхность с образованием покрытия нужной толщины.

Проволока подается электродвигателем через редуктор или ролики, приводимые в движение встроенной в горелку воздушной турбинкой. Последняя работает на сжатом воздухе, используемом для напьиления.

При порошковой металлизации (рис.3.32,6) поступающий из бункера порошок разгоняется потоком транспортирующего газа и на выходе из сопла попадает в пламя, где и нагревается до необходимой температуры.

Горючим газом может быть ацетилен или пропан-бутан. В первом случае процесс выполняется на аппарате МГИ-4А, во втором — МГИ-4П.

Для напыления тугоплавких материалов применяют установку УПН-8-68, которая состоит из распьтлительной головки, автономно расположенного питателя и вспомогательного оборудования.

Она работает на ацетиленокислородном пламени. ТранспортирУЮщим газом служит кислород.

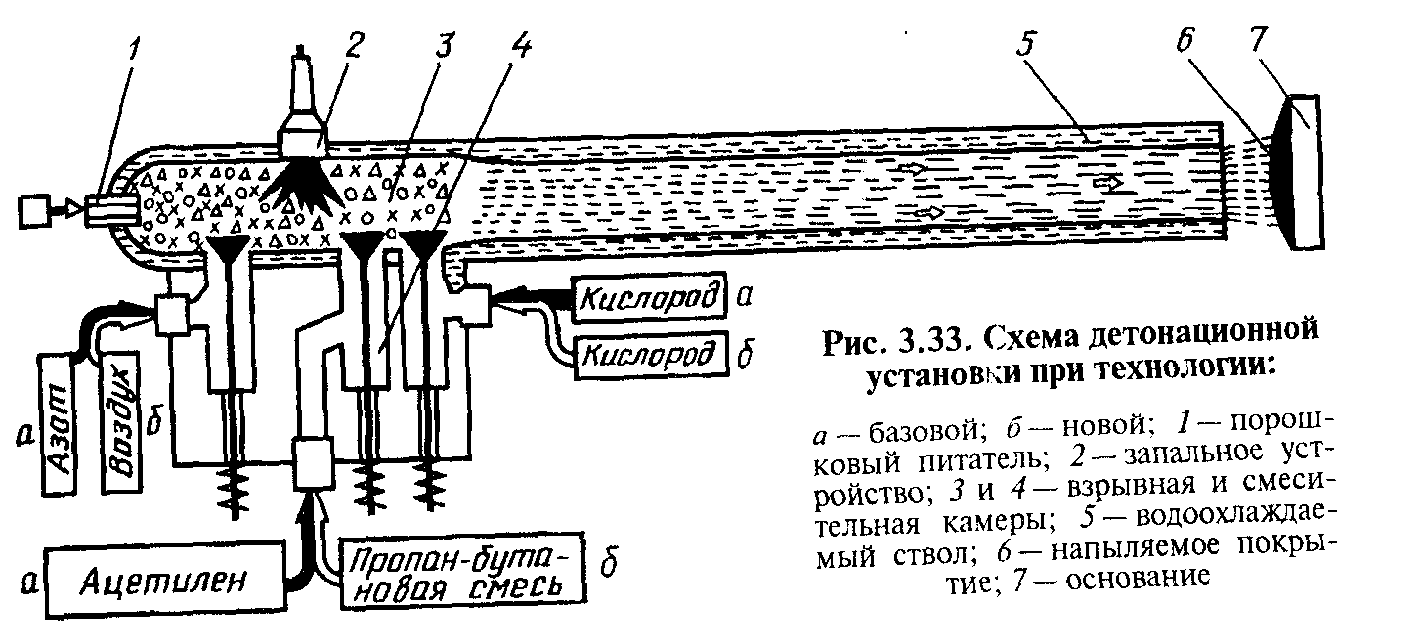

Детонационное напыление. Такое напыление проводят на специальной установке (пушке) с использованием энергии, выделяЮщейся при мгновенном сгорании взрывчатой смеси. На рисунке 3.33 показана схема установки ДНП-5М, переоборудованной на питание пропанбУТановой смесью и воздухом взамен СООТВеТСТВеНнО ацеТилена и азота. Она состоит из ствола 5, представляЮщего собой водоохлаЖдаемУю трубу. Взрывная камера З служиТ для приема компонентов взрывчатой смеси и порошкового материала. Смесь подается из баллонов через смесительную камеру 4. Порошок транспортируется газом (азотом или воздухом) из питателя 1.

Процесс детонационного напыления протекает следующим образом. В рабочую (взрывную) камеру З установки поступает точно измеренное количество взрывчатой смеси (ацетилен + кислород или пропанбуТан + кислород) и взвешенных частиц порошкового материала. С помощью запального устройства 2 она воспламеняется. Из рабочей (взрывной) камеры пламя распространяется по стволу со скоростью (2...4)1О м/с.

Продукты детонации увлекают за собой частицы порошка, которые кроме кинетической получают также тепловую энергию. Скорость выноса порошка (0,6... 1,2)1 О м/с. В зависимости от соотношения компонентов смеси МОЖНО изменять температуру (до 4000 К) и скорость продуктов детонапии. Наибольшая скорость достигается при содержании в ацетилено-кислородной смеси 50 % кислорода, а наибольшее тепловыделение — при 71 % (по объему) кислорода. Ударяясь о поверхность изношенной детали, частицы порошка образуют ПЛОТНЫЙ слой покрытия.

Физикохимические и эксплуатационные свойства детонационных покрытий, как правило, превышают аналогичные характеристики покрытий, получаемых другими способами газотермического напыления.