- •3.1. Методы восстановления посадок

- •3.2. Классификация способов восстановления деталей

- •3.3. Пластическое деформирование

- •3.4. Ручная сварка и наплавка

- •3.5. Механизированная сварка и наплавка

- •3.5.1. Дуговые способы наплавки

- •3.5.2. Бе3дуговые способы наплавки

- •3.6. Восстановление деталей напылением

- •3.7. Восстановление деталей гальваническими покрытиями

- •3.9. Применение полимерных материалов

- •3.10. Особенности обработки резанием восстанавливаемых деталей

3.3. Пластическое деформирование

Восстановление деталей способом пластического деформирования основано на свойстве металла детали изменять свою форму и размеры без разрушения в результате пластической деформации, развивающейся вследствие приложения внешней нагрузки.

Объем металла детали остается постоянным, но металл перемещается с ее нерабочих участков на участки, подверженные изнащиванию. Деталь деформируют до получения на изношенных участках номинальных размеров с учетом припусков на механическую обработку.

Способность металлов к пластической деформации зависит от их пластических свойств, которые, в свою очередь, зависят от химического состава, структуры, температуры нагрева и скорости дефорации. Чистые металлы имеют наибольшую пластичность, которая снижается с введением в их состав легирующих элементов.

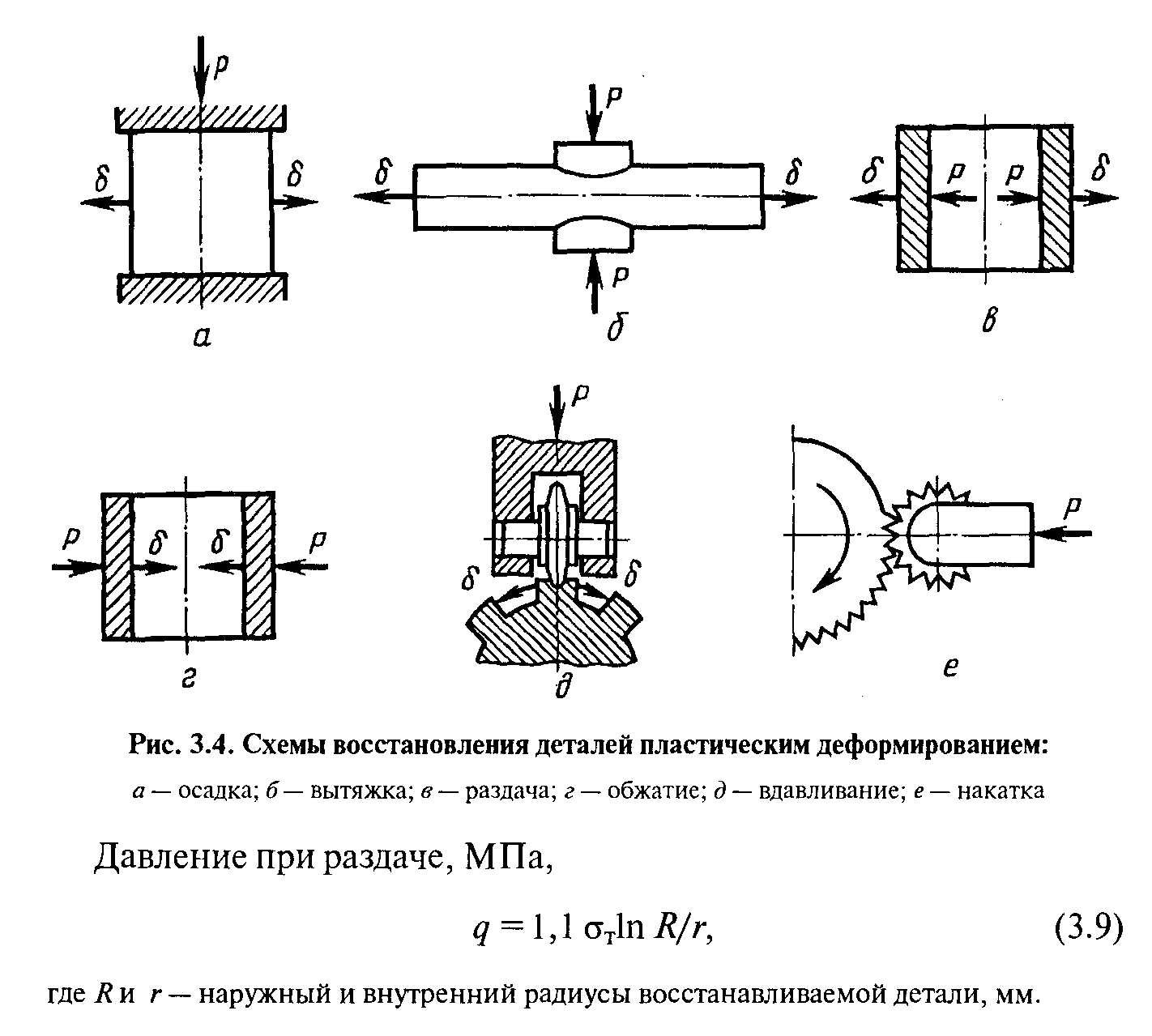

Технологический процесс восстановления деталей пластическим деформированием зависит от материала, конструкции и термической обработки изношенной детали, принятого способа нагрева и оборудования. В зависимости от направления действия внешних сил и требуемого перераспределения металла в ремонтном производстве используют следующие разновидности деформирования:

правку, осадку, раздачу, обжатие, вытяжку, накатку, электромеханическую обработку, поверхностное пластическое деформирование и др.

Правку применяют при потере деталями своей первоначальной формы вследствие деформаций изгиба, скручивания и коробления. Правят коленчатые и распределительные валы, шатуны, балки мостов, детали рам статическим нагружением и наклепом.

Большинство изделий правят под прессом в холодном состоянии. Чтобы получить требуемую остаточную деформацию детали, необходимо приложить к ней усилие, создающее ее полную деформацию, в 10... 15 раз превышающую остаточную. Усилие для правки валов, Н,

Нагрузку прикладывают к детали несколько раз в течение 1,5.. .2 мин для повышения точности деформации.

При холодной правке в деталях возникают внутренние напряжения, которые при работе восстановленных деталей постепенно снижаются, что приводит к их деформациям и изменению геометрической формы.

Для повышения стабильности геометрической формы и увеличения усталостной прочности деталь подвергают термической обработке после холодной правки. Ее нагревают до температуры 400... .500 °С и выдерживают 0,5... 1 ч.

Сущность правки наклепом состоит в том, что при ударах пневматическим молотком с закругленным бойком или ручным молотком со сферическим бойком по поверхности детали создаются напряжения сжатия, которые ее выпрямляют. Размер участков для наклепа и глубину наклепанного слоя определяют опытным путем в зависимости от степени изгиба, формы и размеров детали.

Правку с предварительным нагревом проводят при больших деформациях. Деформированные участки нагревают до температуры 800.. .900 °С. По сравнению с холодной правкой снижается усилие деформирования и металл деформируется по сечению более равномерно. Однако меняются его структура и механические свойства. Поэтому после правки детали часто подвергают соответствующей термической и механической обработкам.

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых и сплошных деталей. Площадь поперечного сечения детали увеличивается, а высота (длина) уменьшается.

Осадку выполняют нанесением сильных ударов кувалдой или верхним бойком пневматического ковочного молота по детали, установленной на наковальне или нижнем бойке молота перпендикулярно к их рабочим поверхностям.

Осадкой восстанавливают втулки верхней головки шатунов и шкворней, вилки карданных валов, толкатели двигателей, ступицы ведомых дисков сцепле ния и др.

Для увеличения площади поперечного сечения детали не по всей длине, а в ее средней или кон ценой части проводят неполную осадку, которую называют высадкой. В этом случае нагревают только осаживаемую часть. Так наиболее часто восстанавливают шейки валови осей.

Вытяжку и растяжку используют для увеличения длины деталей (тяг, штанг, шатунов, рычагов и др.) за счет уменьшения ее поперечного сечения. При вытяжке направление деформирующей силы Р (рис. 3.4, 6) не совпадает с направлением деформации, а при растяжке — совпадает.

Рабочие органы почнообрабатывающих машин (лемеха, культиваторные лапы и др.) восстанавливают оттяжкой.

Раздачу применяют ДЛЯ увеличения наружных размеров полых деталей за счет увеличения их внутренних размеров. Она характеризуется совпадением направления деформирующей силы Р(рис. 3.4, в) с направлением деформации 6. После нее наружный диаметр детали должен быть равен номинальному диаметру с учетом гтрипуска на механическую обработку.

Так восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные цилиндрические поверхности труб полуосей и др.

В зависимости от износа и пластических свойств металла детали раздают без нагрева или с нагревом.

Обжатие применяют для уменьшения внутренних размеров полых деталей за счет уменьшения наружных. Направление действующей силы Р (рис. 3.4, г) совпадает с направлением требуемой деформации 6.

Обжатием восстанавливают втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф, зубчатыс муфты с изношенными проушинами под пальцы и др.

Такое восстановление проводят под прессом в специальном приспособлении в холодном состоянии или при нагреве деталей.

Вдавливание представляет собой одновременную осадку и раздачу, так как деформирующая сила Р (рис. 3.4, д) направлена под углом к направлению деформации 6. длина детали не изменяется.

Вдавливанием ремонтируют изношенные боковые поверхности шлицев, шаровых пальцев, зубьев шестерен, нагревая их в специальных штампах и используя ролики, клинья и др.

Накатку применяют для увеличения наружного или уменьшения внутреннего диаметра деталей вытеснением металла отдельных участков рабочей поверхности. Направление деформирующей силы Р (рис. 3.4, е) противоположно требуемой деформации 6.

Деталь устанавливают в патроне или центрах токарно-винторезного станка, а оправку с зубчатым роликом — на суппорте станка вместо резца. Восстанавливают детали с твердостью не более Н1.С 25... 30. При большей твердости их необходимо отпустить.

Этим способом можно восстанавливать посадочные места (подшипников на валах и в корпусных деталях) при небольших на них нагрузках, а также вкладыши перед нанесением антифрикционного слоя или пластмассы.

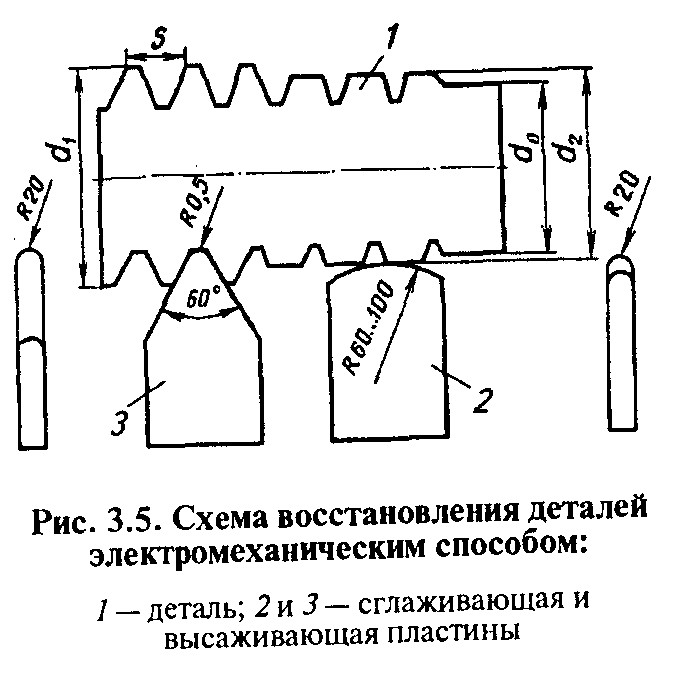

Электромеханическая обработка — разновидность восстановления деталей пластическим деформированием. Деталь устанавливают в центры токарновинторезного станка, а на суппорте закрепляют твердосплавную пластину З (рис. 3.5). Между деталью 1 и пластиной З пропускают ток силой 300.. .500 А и напряжением 1.. .2 В. В месте их контакта выделяется теплота, количество которой определяют по формуле, дж,

Электромеханическим способом восстанавливают посадочные места подшипников на валах с износом до 0,15 ММ. При большем износе винтовые канавки на поверхности детали заполняют эпоксидной композицие, что компенсирует уменьшающуюся площадь контакта посадочного места с кольцом подшипника.

Упрочнение деталей поверхностным пластическим деформированием необходимо при их восстановлении так как часто снижаются усталостная прочность и износостойкость.

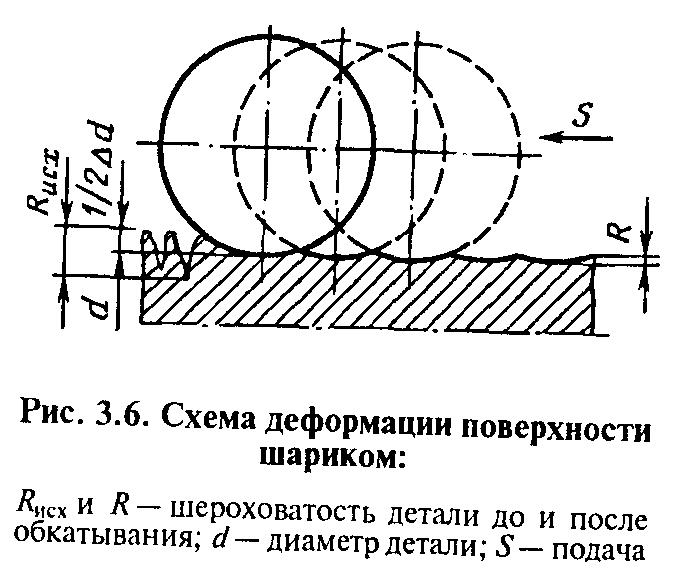

Сущность способа состоит в том, что под давлением деформирующего элемента микронеровности поверхности детали пластически деформируются (сминаются), заполняя впадины микропрофиля обрабатываемой поверхности

К наиболее распространенным способам упрочнения деталей относятся: обкатка рабочих поверхностей деталей шариками и роликами, алмазное выглаживание, ультразвуковое упрочнение, дробеструйная обработка и чеканка.

Обкатку (раскатку) шариками и роликами выполняют с помощью специальных приспособлений (накаток или раскаток) на токарно-винторезных или других металлорежущих станках. Особенность процесса обкатки шариками заключается них самоустанавливаемости относительно обрабатываемой поверхности, что обеспечивает лучшие условия пластического деформирования металла, позволяет работать с меньшим давлением и получать более низкую шероховатость поверхности. Недостаток шариковых накаток и раскаток по сравнению с роликовыми — низкая производительность. Однако роликовые инструменты допускают проскальзьтвание ролика по поверхности обрабатываемой детали, что вызывает дополнительный расход энергии, перенаклеп и ухудшение шероховатости поверхности.

Шероховатость поверхности, степень упрочнения, твердость поверхности и производительность обработки накатками и раскатками зависят от режима обработки: усилия и скорости обкатывания (раскатывания), продольной подачи, припуска, числа проходов и др.

Шероховатость поверхности зависит от числа проходов инструмента. При оптимальных усилиях обкатывания и подаче можно достичь высокого качества поверхности уже после первого прохода. Поэтому обкатку в несколько проходов выполняют только при низком качестве предварительной обработки детали или ее малой жесткости.

В зависимости от вида обрабатываемой поверхности разработаны конструкции накаток и раскаток для обработки валов, отверстий, плоских, конических, сферических и различных фасонных поверхностей.

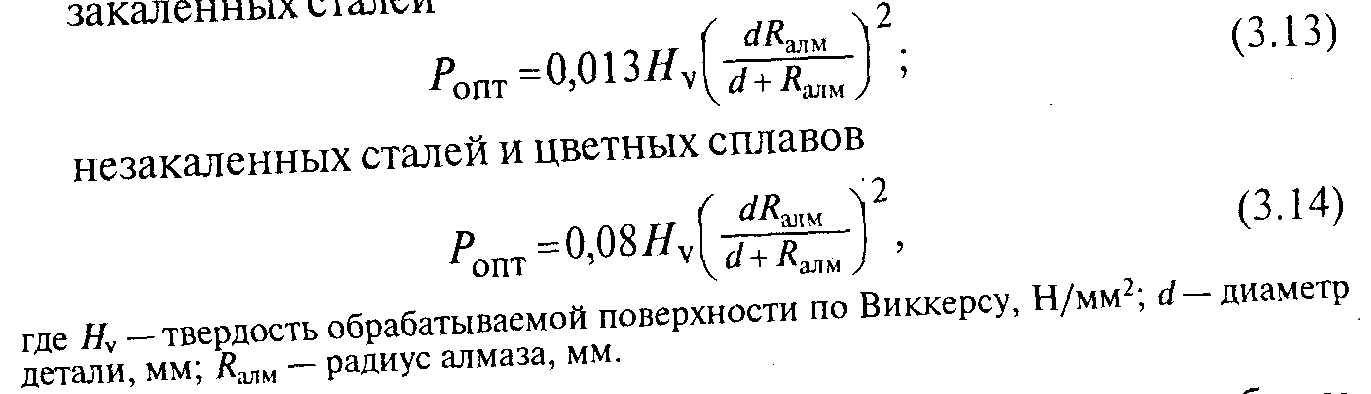

А л м а з н о е в ы г л а ж и в а н и е заключается в поверхностном пластическом деформировании детали инструментом, рабочим элементом которого служат алмаз или сверхтвердые материалы из Нитрида бора (гексанит Р, кубонит и др.). Основные параметры процесса: форма и радиус сферической поверхности алмаза, усилие прижатия к детали, подача, число проходов и скорость.

Радиус алмаза выбирают с учетом твердости обрабатываемой поверхности: чем тверже материал, тем он меньше. для материалов твердостью НВ 300 радиус алмаза составляет 2,5.-.3,5 мм, при НКС 35...50 — 1,5...2,5 и Н1{С 50...65 — 1,3...2 мм.

Усилие выглаживания обусловлено физикомеханическими свойствами металла, размерами и формой обрабатываемой поверхности и радиусом алмаза. При усилии, меньшем оптимального, микронеровности сглажив9тся не полностью, а при большем — поверхностный слой перенаклепывается и отслаивается. Усилие выглаживания обычно составляет 150...300 Н. За оптимальное усилие, н, принимают такое; при котором достигается наименьшая шероховатость, и определяют по формулам при выглаживании

закаленных сталей

Основная деформация металла происходит при первом проходе инструмента. С увеличением числа проходов шероховатость существенно не меняется. Наиболее часто обрабатывают за один проход.

Ультразвуковое специальный инструмент (гладилка) получает вибрацию с частотой не менее 18 кГц, создает ударное воздействие на упрочняемую поверхность и, перемещаясь вдоль поверхности подвергает ее пластическому деформированию.

В процессе упрочнения стальных деталей можно повысить поверхностную микротвердость в 1,5...2 раза с глубиной упрочнения 0,3...0,4 мм и класс шероховатости поверхности, создать остаточные напряжения сжатия. В результате обработки наплавляемьте детали приближаются по качеству к новым.

Дробеструйная обработка служит для упрочнения рессор, пружин, валов, зубчатых колес и сварных швов. Усталостная прочность обработанных деталей повышается на 20.. .60 % и твердость -- ло 40%.

Дробеструйный наклеп заключается в пластическом деформировании поверхности детали потоком дроби, летящей со скоростью 30...90 м/с. На поверхности создается наклепанный слой глубиной 0,5.. .0,7 мм. По способу сообщения дроби кинетической энергии различают пневматические (дробеструйная обработка) и механические (дробеметная обработка) установки. В первых энергия сообщается дроби струей сжатого воздуха под давлением 0,5.. .0,6 МПа, во второй — вращающимся ротором.

Размер и материал дроби выбирают в зависимости от размеров обрабатываемой детали и шероховатости поверхности после обработки. Стальные детали обрабатывают дробью, изготовленной из отбеленного чугуна или из стальной пружинной проволоки, цветные сплавьи — алюминиевой или стальной дробью.

Ч е к а н к у выполняют наклепом поверхностей деталей (галтелей коленчатых валов, зубчатых колес и сварных швов) ударами специальных бойков. В поверхностном слое создаются высокие напряжения сжатия. Твердость возрастает на 30...50 %.