- •1. Комбинат строительных конструкций и материалов

- •1.1 Наименование предприятия, его организационная и хозяйственная структура

- •1.2 Номенклатура продукции, требование к качеству согласно гост, ту

- •1.3 Сырье для производства строительных материалов и конструкций

- •1.4 Технологические схемы производственного процесса

- •1.5 Контроль качества строительной продукции

- •1.6 Охрана труда и техники безопасности на производстве

- •1.7 Охрана окружающей среды

- •2. Оао «комбинат силбет»

- •2.1.Наименование предприятия, его организационная и хозяйственная структура

- •2.4 Технологические схемы производственного процесса

- •2.5 Контроль качества строительной продукции

- •2.7 Требования по охране окружающей среды

- •3 Оао АрхангельскГражданРеконструкция

- •3.1. Наименование предприятия,его структура

- •3.3 Сырье для производства строительных материалов и конструкций

- •3.4 Технологические схемы производственного процесса

- •3.5.Охрана труда и техника безопасности на производстве

2.4 Технологические схемы производственного процесса

Технологический процесс производства силикатного кирпича (Рис.4) включает добычу и подачу песка, дробление и помол извести, смешивание песка с молотой известью и гашение полученной смеси, прессование кирпича и запарку его в автоклавах.

Рисунок 4. Кирпич 2-пустотный утолщенный рядовой

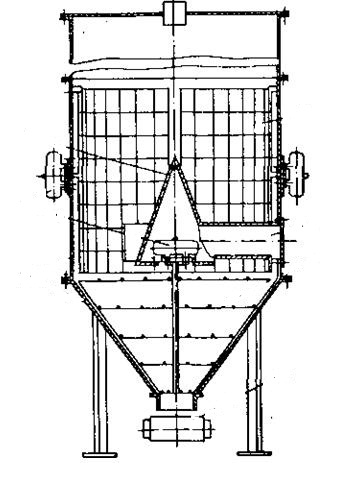

Гашение извести и усреднение (гомогенизация) силикатной смеси осуществляются в специальных силосах-реакторах (рис.5).

Силосы являются также своего рода промежуточной емкостью для хранения и бесперебойного снабжения прессов силикатной смесью. Наиболее эффективны силосы непрерывного действия, применение которых позволяет практически исключить налипание на стенкахи зависание силикатной смеси, а также уменьшить расход электроэнергии.

Рисунок

5 Силос-реактор для силикатной смеси

решетчатого типа.

Рисунок

5 Силос-реактор для силикатной смеси

решетчатого типа.

Силикатные пустотелые камни формуют на специальных механических прессах.Время прессования - 2,2 с ; полный цикл прессования - 9,2 с; удельное давление прессования 15- 20 МПа.Прессы для формования силикатного кирпича оборудованы автоматами для съема и укладки сырца на запарочные вагонетки.

Завершающим этапом технологии, в процесе которого происходит синтез искусственного силикатного камня, качество структуры которого в решающей мере определяет строительно-эксплуатационные показатели силикатных материалов, является автоклавная обработка.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся. С повышением температуры ускоряется реакция между известью и песком, и при температуре 174°С она протекает в течение 8... 10 ч. Быстрое твердение происходит не только при высокой температуре, до и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6...8 ч. Давление пара поднимают и снижают в течение 1,5 ч.

Первая стадия.При впуске пара в автоклав начинается его конденсация на сырцовых изделиях и стенках автоклава.По мере разогрева сырца пар начинает проникать в мельчайшие поры и там конденсироваться. Влажность сырца при этом возрастает.

В связи с тем, что упругость пара над раствором ниже, чем над чистой водой, продолжается конденсация пара, который еще больше увлажняет сырец, стремясь понизить концентрацию в поровой жидкости растворенных веществ.

Вторая стадия характеризуется постоянной температурой и давлением паровоздушной среды и называется стадией изотермической выдержки. На этой стадии протекают основные физико-химические процессы взаимодействия между исходными компонентами (известью и кремнеземом), в результате чего происходит кристаллизация цементирующих новообразований, которые вызывают омоноличивание исходной смеси с образованием прочного искусственного силикатного камня.

Третья стадия начинается с момента прекращения доступа пара в автоклав и заканчивается в момент выгрузки изделий. На этой стадии происходит остывание изделий в результате сброса давления пара.

Из автоклава силикатный кирпич поступает на склад.

2.5 Контроль качества строительной продукции

Выпускается кирпич согласно ГОСТа СИЛИКАТНЫЙ ЗАВОД№ 37995.

Размеры кирпича: ширина 120 мм, длина 210 мм, толщина 88 мм. В ГОСТе он считается - кирпич утолщенный, а не модульный, как его часто называют.

Марка кирпича на сегодняшний день – 150 (ГОСТом предусмотрено 300).

Качество поступающих и изготовленных материалов проверяются согласно

ГОСТам (дробление извести,шихтовка песков,отсев включений из песка,тонкость помола вяжущего). При самом производственном процессе идет проверка:дозирование компонентов вяжущего,дозирование компонентов силикатной смеси.

После завершения производства силикатного кирпича часть произведенной партии отправляется на экспертизу. Основные показатели эксплуатационно-технических свойств силикатного кирпича – водопоглощение, морозостойкость и предел прочности при сжатии. Согласно ГОСТ 379-79 водопоглощение материала по массе не менее 6% (обычно 8-16%), морозостойкость не менее 15-50 циклов. Изделия, предназначенные для кладки наружных стен зданий и сооружений, должны подвергаться испытанию на теплопроводность.

Брак, который предусмотрен ГОСТом – 2% от партии. Завод укладывается в эту норму. Бракованный кирпич снова идет в производство. Проходит дробление через шаровые мельницы и свяжущим идет на приготовление массы.

2.6 Охрана труда и техника безопасности

Комплексная система мероприятий по охране труда – необходимое условие работы любого предприятия.

Служба охраны труда или работник, на которого возложены (наряду с основной работой) обязанности по охране труда, должны:

ознакомить работников с состоянием охраны труда в организации, в том числе охраны здоровья и безопасности труда, проводить вводный инструктаж;

контролировать своевременное и качественное проведение с работниками первичного, повторного, внепланового и целевого инструктажей по охране труда;

вовлекать работников в разработку и рассмотрение политики и методов управления рисками в организации.

Организация должна разрабатывать и обеспечивать практическое использование методов выявления возможностей возникновения аварийных ситуаций, а также методов реагирования на них путем предотвращения или смягчения их последствий, сокращения несчастных случаев и заболеваемости на производстве, связанных с последствиями аварий.

Организация должна иметь планы действий персонала в возможных аварийных ситуациях, ликвидации их последствий.

Организация должна разрабатывать и обеспечивать ведение документации (на бумажных носителях или в электронном виде), которая устанавливает и описывает основные процедуры системы управления охраной труда в их взаимодействии.

Безопасность труда обеспечивается в соответствии с ГОСТ 12.0.001-99 «Система стандартов безопасности труда. Основные положения», ГОСТ 12.1.003-99 «Система стандартов безопасности труда. Шум. Общие требования безопасности», ГОСТ 12.1.014-96 «Система стандартов безопасности труда. Воздух рабочей зоны»

ГОСТ 12.1.003-99 устанавливает классификацию шума, характеристики и допустимые уровни шума на рабочих местах, общие требования к защите от шума на рабочих местах, шумовым характеристикам машин, механизмов, средств транспорта и другого оборудования и измерениям шума.

Защита от шума.

При разработке технологических процессов, проектировании, изготовлении и эксплуатации машин, производственных зданий и сооружений, а также при организации рабочего места следует принимать все необходимые меры по снижению шума, воздействующего на человека на рабочих местах, до значений, не превышающих допустимые:

1. разработкой шумобезопасной техники;

2. применением средств и методов коллективной защиты по ГОСТ 12.1.029;

3. применением средств индивидуальной защиты по ГОСТ 12.4.051.

ГОСТ 12.1.014-96 устанавливает ускоренный метод измерения концентраций вредных веществ в воздухе рабочей зоны индикаторными трубками, кроме воздуха подземных горных выработок. При каждом изменении технологии производства, которое может вызвать появление в воздушной среде новых вредных веществ должна проводиться повторная качественная оценка состава воздуха рабочей зоны.