- •1. Комбинат строительных конструкций и материалов

- •1.1 Наименование предприятия, его организационная и хозяйственная структура

- •1.2 Номенклатура продукции, требование к качеству согласно гост, ту

- •1.3 Сырье для производства строительных материалов и конструкций

- •1.4 Технологические схемы производственного процесса

- •1.5 Контроль качества строительной продукции

- •1.6 Охрана труда и техники безопасности на производстве

- •1.7 Охрана окружающей среды

- •2. Оао «комбинат силбет»

- •2.1.Наименование предприятия, его организационная и хозяйственная структура

- •2.4 Технологические схемы производственного процесса

- •2.5 Контроль качества строительной продукции

- •2.7 Требования по охране окружающей среды

- •3 Оао АрхангельскГражданРеконструкция

- •3.1. Наименование предприятия,его структура

- •3.3 Сырье для производства строительных материалов и конструкций

- •3.4 Технологические схемы производственного процесса

- •3.5.Охрана труда и техника безопасности на производстве

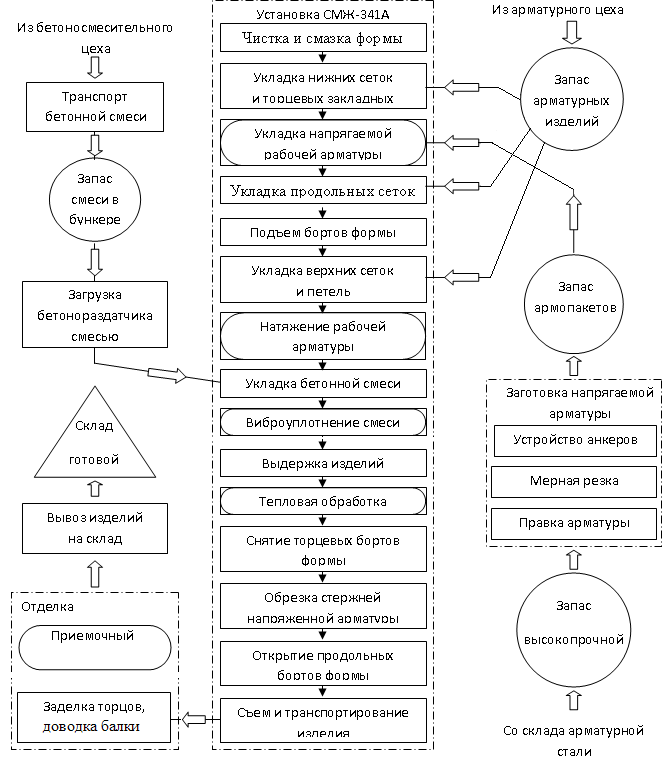

1.4 Технологические схемы производственного процесса

Производственный цикл (рис.2):

Приготовление бетона: а) расчет состава смеси б) дозировка исходных материалов в) перемешивание.

Приготовление арматуры: а) чистка, правка, резка арматуры на заданные размеры б) Сварка сеток (стендовый способ, агрегатно-поточный, конвейерный, кассетный способы) на вибропрокатном стане (гипсобетонные перегородки).

Твердение: а) в автоклаве (рис.3) при влажности 100%, температуре 140-170ОС и давлении 0,8 МПа - 6-8 часов б) в пропарочных камерах при температуре 100ОС, влажности 100% - 8-16 часов в) естественное твердение при температуре 20О С и влажности 90% - 28 суток.

Пост доделки.

Склад готовой продукции.

Рисунок 2 Производственный цикл

Рисунок 3. Автоклавы

Изготовление сборных железобетонных конструкций производится в формовочных цехах. Формование является одним из важных процессов технологии, от качества выполнения которого зависят во многом свойства бетона, а также точность геометрических размеров и внешний вид изделий.

Процесс формования железобетонных конструкций включает следующие операции:

– чистка и смазка форм;

– укладка в форму сеток, каркасов, установка фиксаторов и закладных деталей, натяжение арматуры;

– транспортирование бетонной смеси к месту укладки;

– укладка и распределение бетонной смеси в форме;

– уплотнение бетонной смеси методом вибрирования;

– заглаживание открытых поверхностей;

Для ускорения процесса твердения бетона формы со свежеотформованными изделиями помещаются в пропарочные камеры, в которых, в соответствии со специальными графиками, проходят цикл тепловлажной обработки (ТВО).

После окончания цикла ТВО формы с изделиями вынимаются из пропарочных камер, изделия извлекаются из форм и складируются на деревянные прокладки в штабеля (высота штабеля не более 2,5 м).

1.5 Контроль качества строительной продукции

Входной контроль: лабораторные испытания и оценка качественных показателей основных поступающих материалов: щебень, цемент, песок, арматура.

Сравнение с показателями сертификатов качества поставщика на эти материалы. Оформление претензий по качеству поставщику в случае необходимости.

Производственный контроль: осуществляет сменный мастер самостоятельно или с мастером ОТК. Периодически проверяются геометрические размеры металлоформ, ежесменно контролируется качество очистки металлоформ от грязи, тщательность смазки формообразующих поверхностей, армирование, качество бетона, наличие и качество антикоррозийного покрытия закладных деталей.

Готовые изделия проходят в производственных лабораториях приёмочный контроль: определяется прочность бетона на сжатие, замеряют геометрические размеры, оценивается состояние лицевых и других поверхностей в соответствии с требованиями стандартов. На поверхность наносится маркировочная надпись с указанием предприятия изготовителя, марки изделия, даты изготовления и веса изделия. Если контролируемое изделие соответствует требованиям стандартов, то на его поверхность наносится знак «ОТК».

Изделия со знаком «ОТК» вывозятся на склад готовой продукции и реализуются потребителем. На качественную готовую продукцию потребителям выдают паспорта, в которых указываются все основные контролируемые параметры.