- •§ 2. Измерительные схемы

- •§3. Логометры.

- •Цель работы:

- •2. Теоретические основы.

- •3. Принцип действия индуктивного датчика.

- •4. План работы.

- •1. Введение.

- •2. Фототахометр

- •3. Строботахометр.

- •Технические данные строботахометра.

- •Задание.

- •1. Введение

- •III. Метрологические характеристики грузопоршневых манометров мп2 6

- •IV. Подготовка грузопоршневого манометра мп-6 к работе

- •V. Порядок выполнения работы

Задание.

1. Произвести проверку градуировки строботахометра по вибратору.

2. Произвести проверку градуировки строботахометра и фототахометра с помощью пересчетной установки. Для этого:

а) регулируя ток якоря и ток обмотки возбуждения, последовательно установить по фототахометру число оборотов двигателя 3000, 5000, 7000, 9000 и 10000 об/мин.;

б) установив каждое на указанных значениях числа оборотов и поддерживая его постоянным, замерить число оборотов строботахометром, а затем с помощью пересчетного устройства произвести 3 замера и вычислить среднее значение;

в) подсчитать (считая результат измерения с помощью частотомера за постоянное значение) абсолютные, относительные и приведенные погрешности фототахометра и строботахометра в проверенных точках шкалы.

Результаты измерений и расчетов свести в таблицу.

Таблица.

№ точек |

Замеренное число оборотов по: |

Число оборотов, замеренное на частотомере |

Погрешность |

|||||||||

Фотота- хометру

|

Стробо- тахометру |

№ замеров |

Среднее значение об/мин. |

Фотота- хометра |

Стробо- тахометра |

|||||||

1 |

2 |

3 |

Δn |

γ |

γn |

Δn |

γ |

γn |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Δn – абсолютная погрешность, об/мин;

γ – относительная погрешность, %;

γn – приведенная погрешность.

3. Установить по фототахометру скорость двигателя 10000 об/мин. и произвести ее измерение строботахометром на первом диапазоне в соответствии с формулой (7).

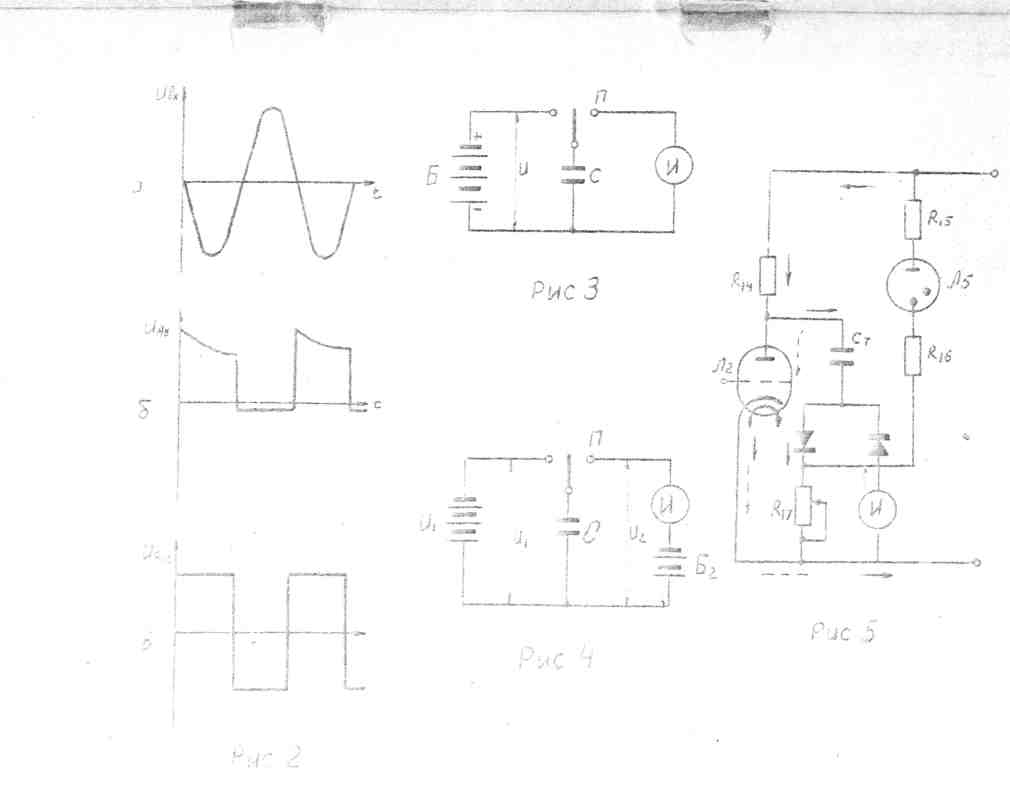

Рисунок 8

Лабораторная работа №4

ПОВЕРКА И ТАРИРОВКА МАНОМЕТРОВ НА ПОРШНЕВОМ МАНОМЕТРЕ МП-6

1. Введение

Манометры различных типов, применяемые для точных измерений избыточных давлений, должны достаточно часто поверяться. В процессе работы, из-за старения, износа деталей, и т.п. причин, градуировка манометра может измениться, вследствие чего погрешности измерений могут возрасти до недопустимой величины»

Для того, чтобы проверить соответствие манометра соответствующему классу точности, а также, в случае необходимости, определить необходимые поправки его показателям и проводятся периодические поверки.

Необходимым условием поверки является возможность создания "эталонных", т.е. известных с высокой степенью точности, давлений. Эти давления создаются с помощью специального устройства, называемого грузопоршневым манометром (часто используют сокращенное название "поршневой манометр").

Следует отметить, что принятое название "грузопоршневой манометр "по существу" неверно, т.к. "манометром" называют прибор для измерения давлений, а грузопоршневой манометр применяется не для измерений, а для создания давлений известной величины.

Устройство грузопоршневого манометра

Основным узлом поршневого манометра является измерительная колонка (рис.1).

В теле колонки расточен цилиндр (1), в котором помещается поршень (2). Пара цилиндр-поршень выполнена с очень высокой точностью и чистотой обработки поверхностей, определяющими метрологию поршневого манометра. Диаметр, цилиндра примерно на 0,01 им больше диаметра поршня.

Верхняя часть поршня представляет собой грузоприемное устройство (3), обеспечивающее соосное наложение грузов.

Внутренняя полость цилиндра, при работе поршневого, манометра , заполняется трансформаторным маслом; давление в этой полости создается весом грузов и поршня. Величина этого давления Р может быть найдена по формуле:

P=(G+g)/F (1)

где: G - суммарный вес грузов

g – вес поршня эффективная площадь поршня

F – эффективная площадь поршня

Изменяя величину G путем увеличения или уменьшения числа и веса наложенных грузов, можно создать любое необходимое давление.

Для уменьшения сил трения, действующие между поршнем и цилиндром, при работе поршневого манометра поршню, вместе с наложенными грузами, придается вращательное движение. Чашка (5) предотвращает отекание масла.

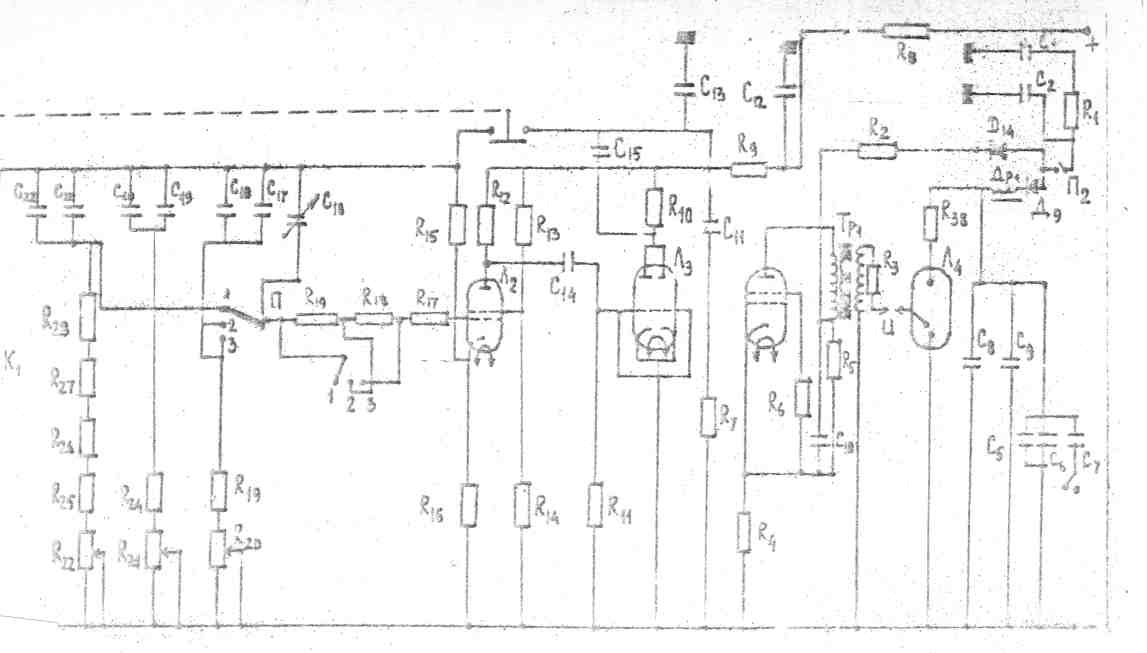

Принципиальная схема грузопоршневого манометра показана на рис.2.

Ручной скальчатый насос 3 служит для заполнения грузопорщневого манометра маслом и создания соответствующего предварительного давления.

Вентиль 4 отключает насос от остальной части гидропресса. Вентиль 11 служит для спуска давления. Вентили 5 и 6 соответственно отключают проверяемые манометры 10 и грузовую измерительную колонку 7. Необходимое давление создается прессом 13.

Для проверки манометров винт пресса 14 посредством маховика 16 вращается против часовой стрелки до предела. Затем при закрытом вентиле 11 и открытых вентилях 5, 4 и 6 при помощи насоса 3 манометр заполняется маслом и создается предварительное давление. Вентиль 4 закрывается и посредством вращения маховика 15 по часовой стрелке достигается необходимое поверочное давление, которое уравновешивается грузами 8 измерительной колонки 7. На лабораторном макете узлы 3, 4, 5, 6, 11 сняты.