- •Лекція 1. Вступ. Загальні відомості про конструкції книг і брошур. Типові технологічні схеми виготовлення видань в обкладинках і палітурках

- •1.1 Конструкції книг і брошур

- •1.2.2 Технологічний процес виготовлення видання в обкладинці (групи довговічності 1, 2, 3, 5), товщина блоку від 5 до 30 мм (2 група за товщиною)

- •1.2.3 Технологічний процес виготовлення видання в обкладинці (групи довговічності 1, 2, 3, 5), товщина блоку від 14 мм (3 група за товщиною)

- •1.2.4 Технологічний процес виготовлення видання в палітурці (групи довговічності 4, 5), товщина блоку до 4 мм (1 група за товщиною)

- •1.2.5 Технологічний процес виготовлення видання в палітурці (групи довговічності 4, 5, 6), товщина блоку від 4 до 12 мм (2 група за товщиною)

- •1.2.6 Технологічний процес виготовлення видання в палітурці (групи довговічності 4, 5), товщина блоку від 12 до 40 мм (3 група за товщиною)

- •1.2.7 Технологічний процес виготовлення видання в палітурці (групи довговічності 4, 5), товщина блоку від 40 мм (4 група за товщиною)

- •1.3 Вибір устаткування і його кількості згідно з технологічним процесом

- •1.4 Загальна характеристика паперу, що надходить у брошурувально-палітурний цех

- •Лекція 2. Обробка друкованих аркушів. Зіштовхування, розрізка

- •Зіштовхування аркушів

- •Лекція 3. Фальцювання аркушів. Пресування зошитів

- •3.1 Вибір варіанта фальцювання

- •3.2 Механізоване фальцювання

- •3.3 Фальцювання на машинах, що мають термошвейні апарати

- •3.4 Автоматизація фальцювання

- •3.5 Пресування зошитів

- •4.1 Комплектування в умовах малих друкарень

- •4.2 Пресування блоків

- •Лекція 5. Приєднання до зошитів додаткових елементів (форзаці, ілюстрації)

- •5.1 Форзаци

- •5.2 Додаткові комплектуючі елементи

- •Лекція 6. Способи скріплення книжкових блоків. Скріплення шиттям

- •6.1 Скріплення шиттям нитками

- •6.3 Особливості скріплення в умовах малих видавництв

- •Лекція 7. Безшвейне скріплення блоків

- •7.1 Клейове скріплення блоків

- •7.2 Механічне скріплення блоків

- •8.1 Обтиск блоків

- •8.2 Заклеювання корінця блоку

- •8.6 Прикрашування обрізів блоків

- •8.7 Обробка корінців книжкових блоків

- •8.7 Обклеювання корінця блоку корінцевим матеріалом

- •8.8 Види криття блоків обкладинкою

- •9.1 Конструкція палітурних кришок

- •9.2 Матеріали для палітурних кришок

- •9.3 Лакування, припресування плівки

- •9.6 Визначення розмірів заготівель

- •9.7 Виготовлення кришок

- •9.8 Суперобкладинки і футляри

- •10.1 Друкування палітурними фарбами

- •10.2 Друкування способом трафаретного друку

- •10.3 Тиснення фольгою

- •10.4 Блінтове тиснення

- •10.7.3 Тиснення фольгою на тканині

- •10.7.4 Конгревне тиснення без контрштампа

- •Лекція 11. Завершальні операції виготовлення книжок

- •11.1 Обробка книг після вставки

- •11.2 Вибір варіанта скріплення й обробки блоку

- •Лекція 12. Особливі види поліграфічної продукції. Контроль якості. Розрахунок площ

- •12.1 Шкільні зошити

- •12.2 Загальні зошити

- •12.3 Інші види чистової продукції

- •12.4 Контроль

- •12.5Розрахунки площ

- •Перелік посилань

Лекція 2. Обробка друкованих аркушів. Зіштовхування, розрізка

Паперовим аркушем називається аркуш друкованого паперу стандартного формату чистий або задрукований з однієї чи з двох сторін[2].

Друкованим аркушем називається паперовий аркуш, віддрукований з однієї сторони. Паперовий аркуш, віддрукований із двох сторін, містить два друковані аркуші.

Друкована продукція випускається різними форматами, а друкований аркуш пов’язаний із конкретним форматом паперового аркуша. Виникає необхідність співставлення та обліку продукції. Для цього використовують умовні друковані аркуші.

Умовний друкований аркуш – це аркуш форматом 6090 см, віддрукований з однієї сторони. Всі інші стандартні формати зводяться до умовного друкованого аркуша за допомогою перекладних коефіцієнтів.

Доля – це частина паперового аркуша, на якому віддрукована одна сторінка.

На одній стороні паперового аркуша можна віддрукувати різну кількість сторінок. Наприклад, на одній стороні паперового аркуша 8 сторінок або долей. Тоді доля позначається так: 1/8. Найбільш характерні долі аркуша: 1/8, 1/16, 1/32.

Подарункові, мініатюрні, сувенірні видання можуть бути віддруковані в 1/4, 1/6, 1/12, 1/18, 1/20, 1/24, 1/36, 1/40, 1/64, 1/128 долі.

Найважливішою характеристикою видання є обсяг – це кількість облікових одиниць в одному примирнику. Обліковими одиницями є паперові аркуші, друковані аркуші, зошити та сторінки. Обсяг видання можна визначити, знаючи формат видання і долю.

Обсяг зошита та кількість зошитів в блоці – це важливі показники, що впливають на трудомісткість процесу, спосіб скріплення блоку та якість продукції. Кількість зошитів визначається кількістю долей, обсягом видання в друкарських аркушах та кількістю сторінок в зошиті відповідно до формули [2]

,

,

де КЗ – кількість зошитів;

КД – кількість долей;

ОД – обсяг видання в друкарських аркушах;

КС – кількість сторінок в зошиті.

З задрукованих аркушів, що надійшли в цех, виготовляють зошити, які потім комплектують у блоки. Для отримання зошитів паперові аркуші розрізають на частини і потім фальцюють. Тому зошит отримують з частини паперового аркуша, що називається аркушем для фальцювання. Іноді аркушем для фальцювання є цілий паперовий аркуш.

На аркуші для фальцювання присутні смуги тексту, кожна смуга має свій номер, що називається колонцифрою. Колонцифри розташовуються вгорі смуги, знизу, по центру смуги або біля зовнішнього поля.

Для правильного проведення роботи в брошурувально-палітурних цехах на аркуші для фальцювання наносять сигнатуру (порядковий номер аркуша) і норму (прізвище автора, назва книги чи номер замовлення).

Крім того, кожний аркуш для фальцювання має контрольні позначки: позначки правильних сторін, позначки для контролю комплектації.

Зіштовхування аркушів

Перші технологічні операції для віддрукованих аркушів, що надходять у цех - зіштовхування, розрізка і фальцювання.

Зіштовхування – це вирівнювання аркушів по двох правильних взаємно перпендикулярних боках. Кут між цими боками називають правильним кутом. Якщо він прямий, то друк по площині аркуша між кромками, а також лицьового боку зі зворотним співпаде. Тому правильний кут ще називають приводочним кутом.

Відхилення його від прямого викликає порушення приведення в друці. Якщо перед початком друку правильний кут стопи позначити маркером вздовж торця, це дасть можливість контролювати правильне пакування аркушів в стопу („портретна орієнтація” подачі аркушів) [3].

Операція зіштовхування складається зі створення повітряного прошарку між аркушами і вирівнювання всіх аркушів по правильних сторонах.

Повітряний прошарок, що утворюється, зменшує сили тертя і виконує роль змащення між тертьовими поверхнями аркушів.

Аркуші зіштовхують перед розрізкою, тому операція забезпечує високу якість не тільки розрізці аркушів, але і фальцюванню.

Зіштовхують також не віддруковані аркуші перед підрізуванням для отримання аркушів потрібного формату чи усунення скосів.

На якість і трудомісткість процесу зіштовхування вплив мають такі фактори:

-формат аркушів;

-маса 1м2 паперового аркуша;

-гладкість паперу;

-наявність чи відсутність статичної електрики в папері;

-вологість паперу.

При ручному зіштовхуванні робітник виконує 6 операцій, причому три з них (утворення повітряного прошарку, розпуск аркушів і зіштовхування) – від двох до шести разів для кожної стопи аркушів, багаторазово піднімаючи й опускаючи на поверхню стола до 4 т паперу за зміну. Тому зіштовхування залишається найбільш трудомісткою операцією, що вимагає повної чи часткової автоматизації.

Зіштовхувальні верстати моделі Uрh виконують три основні операції автоматично і це підвищує на 1...5% продуктивність операції зіштовхування. Разом з тим кількість стомлюючих ручних операцій залишається високою, що пояснює недостатнє поширення подібних автоматів.

Як компромісний варіант використовують похилі вібростоли. У цьому випадку шлях і трудомісткість переміщення стопи скорочуються на третину, але залишається необхідність вручну створювати повітряний прошарок між аркушами.

Аркушеву продукцію, що надходить у брошурувальний цех, піддають рахунку. Рахунок проводять до зіштовхування чи після нього. До зіштовхування рахунок звичайно проводять вручну, що втомливо і малоефективно (8...9 тис.арк./год.). Після зіштовхування аркуші можна рахувати як вручну, так і за допомогою автоматів.

Лічильні автомати роблять рахунок аркушів у штабелі. Їхня продуктивність складає 90...300 тис.арк./год.

Вітчизняні лічильні машини 4ЛС-2, ЛС-2 мають продуктивність до 138 тис.арк./год.

Перед рахунком аркуші мають бути добре зіштовхнуті на правильні сторони і складені в штабелі.

Після рахунку папір укладають стопами по 500 прим. на платформи в штабелі, висота яких не має перевищувати 1,6 м. Стопи відокремлюють смужками кольорового паперу.

Норми часу і виробки на зіштовхування аркушів паперу і віддрукованих аркушів масою від 55 до 90 г/м2 наведені в таблиці 2.1.

Таблиця 2.1 – Норми часу і виробки на зіштовхування аркушів

Номер Норми |

Формат аркуша, см |

Норма часу, хв. |

Норма виробки, од./год. |

1 |

6084, 7090 |

5,2 |

11,50 |

2 |

70108, 84108 |

6,5 |

9,20 |

3 |

7090, 6090 |

4,4 |

13,64 |

Поправочний коефіцієнт до норм часу для паперу масою понад 90 г/м2 складає 1,05. Норматив часу на обслуговування робочого місця – 17 хв.; норматив часу на відпочинок і особисті потреби – 20 хв.

Розрізка аркушів

Віддруковані аркуші після зіштовхування надходять на розрізку. Розрізці піддаються лише ті аркуші, на кожному з яких розташовано кілька аркушів для фальцювання, ілюстрацій, обкладинок чи форзаців.

Для розрізки використовують одноножові паперорізальні машини. Ці машини використовують також для розрізки технічних тканин, пластмас, картону й обрізки блоків із трьох сторін[3].

Одноножові паперорізальні машини підрозділяють на машини з ручним приводом, з частковою механізацією приводу і з його повною автоматизацією.

На всіх одноножових машинах завантаження і знімання продукції виконують вручну. Пояснюється це розмаїтістю продукції за характером і форматами.

Робота на одноножових різальних машинах полягає в тому, що стопу аркушів укладають на металевий стіл машини – талер.

Правильні сторони аркушів мають прилягати до заднього упора – затулу, установленому за заданим розміром, і до бічного упору. Загальна висота стопи не має перевищувати 10...15 см.

Потім стопу затискують балкою притиску, щоб запобігти зсув аркушів у процесі розрізки. Після опускання притискної балки опускається ніж.

Для запобігання врізання ножа в талер під лінією їхнього зіткнення виконане поглиблення, у яке вставлений брусок з дерева чи пластмаси – марзан.

Для правильної установки стопи на талері наносять позначки перпендикулярно лінії різання.

Розрізка аркушів – надзвичайно відповідальна операція, тому що найменше відхилення від лінійних розмірів приводить до непоправного браку.

Тому до якості розрізки висувають дуже жорсткі вимоги. На якість розрізки впливають кілька факторів[4]:

-кут і форма заточення ножа;

-вид руху ножа;

-довжина різання;

-сила затиску стопи;

-висота стопи.

Існують дві форми заточення ножа – прямолінійна і подвійна прямолінійна.

Кут заточення лежить у межах 16...22 у залежності від форми заточення і матеріалів, що розрізаються.

Якщо кут заточення витриманий у цих межах, то поверхня заточення відсуває відрізану частину стопи, не зминаючи її. Збільшення кута заточення знижує якість розрізки і веде до збільшення зусилля різання, передчасному зносу машини.

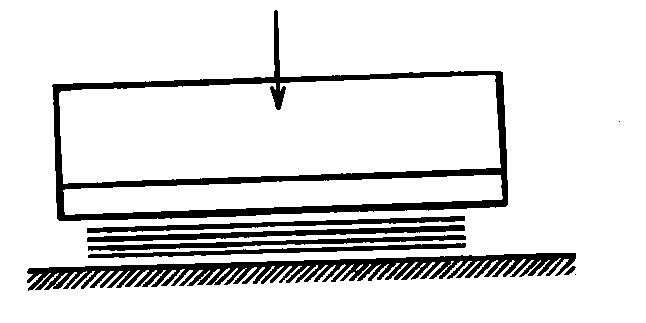

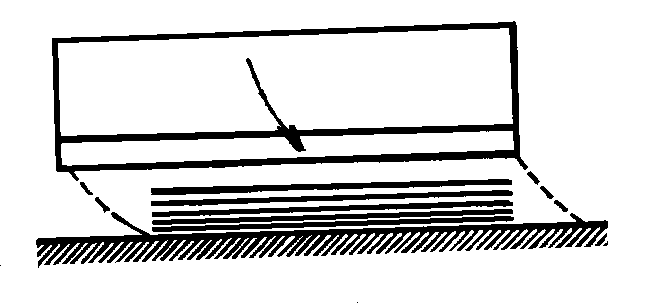

За характером руху ножа різальні машини розділяють на машини з вертикальним і із шабельним рухом (рис.2.1).

Під час вертикального руху ножа виникають великі ударні навантаження при врізанні ножа в стопу, тому такі машини використовують дуже рідко.

а

б

а – прямолінійний, б – шабельний

Рисунок 2.1- Види руху ножів в різальних машинах

Притиски, що забезпечують затиск стопи в машині, розділяють на гвинтові, пружинні, гідравлічні. Найбільш довершеними є гідравлічні притиски. Вони дозволяють регулювати зусилля затиску, забезпечують плавність опускання балки. На точність і якість розрізки впливає також висота стопи. Зі збільшенням висоти стопи з'являється можливість витягування аркушів і зсуву окремих частин стопи. Сила затиску стопи залежить від виду матеріалу. Гладкий папір з великою щільністю вимагає меншої сили притиску, а м'який папір – значно більшої сили, тому що товстий і щільний папір менше деформується притиском і легше зміщується поверхнею заточення ножа.

Одноножові машини для малих видавництв можна розділити на кілька груп:

а) настільні моделі з довжиною різання до 720 мм із ручним приводом подавача, притискної балки і ножа – це дешеві машини, призначені для малообємних і маловідповідальних робіт (при випуску бланків, агітаційних листків, звітних журналів та ін.) чи для попередньої розрізки з урахуванням подальшого підрізування на більш якісних машинах;

б) машини середнього класу з електромеханічним приводом ножа і довжиною різання від 390 до 800 мм із ручним, а іноді з електромеханічним приводом подавача і притискної балки; існують у настільному і напольному виконаннях – це дешеві, прості і надійні машини, що рекомендуються для більшості міні-видавництв, які випускають малоформатні газети і журнали, брошури, каталоги, проспекти, листівки, календарі, етикетки, наклейки та ін. (електромеханічний привод притискної балки забезпечує високу продуктивність і якість різання);

в) професійні паперорізальні машини з довжиною різання від 660 до 1850мм – напів- або цілком автоматичні, у напольному виконанні, з електромеханічним приводом подавача, з електромеханічним чи гідравлічним приводом притискної балки і ножа, з електронною системою індикації позиції різання.

Для плавного переміщення стопи в подібних машинах використовують столи з повітряною подушкою, під час роботі з аркушами великих форматів професійні паперорізальні машини оснащують стопоформувачами, стопопідємниками, стопоперегортувачами і стоповкладчиками.

Ці машини рекомендуються для таких видавництв, що орієнтовані на випуск великих форматів презентаційної, інформаційної, рекламної і художньої продукції, а також листівок, календарів, наклейок, обгорток – продукції, для якої необхідно витримати однакові розміри і виконати велику кількість разів на кожний аркуш. Для обрізки блоків із трьох сторін у великих видавництвах використовують трьохножові паперорізальні машини. Принцип побудови таких машин однаковий поза залежністю від марки: машина має три ножі – два бічних і один передній, за один робочий хід вона обрізає прикрутку висотою 8...10 см із трьох сторін.

Трьохножові машини забезпечують високу точність і продуктивність обрізки. Усі трьохножові різальні машини можна розділити на напівавтомати, у які блоки завантажують вручну, і автомати, що працюють у складі потокової лінії з автоматизованим завантаженням блоків у машину.

Для малої поліграфії рекомендуються аркушерозрізні машини МЛР55 (“Ленполіграфмаш”), МЛР1, МЛР3 (“КПЦ Поліграфмаш”). Професійні одноножові машини для малої поліграфії: Polar 58, 92, 137, 176 (Польща), Wohlenberg cut-tec 76, 137, 185 (Німеччина), Perfecta 76, 92, 168, SDU-EZ (Німеччина), БР-115 (Україна).

Трьохножові різальні машини для великих поліграфічних виробництв: 2БРТ-125/450, 3БРТ-125/450, БРТ-300 (Росія).

Розрахунки кількості устаткування, необхідного для виконання операції розрізки проводять за формулами[5]:

-одноножові паперорізальні машини:

![]() ,

,

де t – норма часу на розрізку, год.;

-трьохножові паперорізальні машини:

![]() ,

,

де qпр – кількість блоків у прикрутці.

У цих формулах: N – розрахункова кількість машин даного типу; b – періодичність видання; T – тираж видання, тис. прим.; n – годинна норма виробітку машини в натуральних одиницях; Fоб – річний фонд часу роботи машини при однозмінному режимі (2069 год.); m – змінність роботи устаткування.

Норми часу на розрізку і підрізування аркушів і паперу на 1000 аркушів наведені в таблиці 2.2.

Таблиця 2.2 – Норми часу на розрізку папера

Но- мер норми |

Кількість частин аркуша після розрізки |

Формат паперу, см |

|||||

90120 |

84108, 70108 |

6090 |

|||||

З підріз- кою однієї сторони |

Без під- різки |

З підріз- кою однієї сторони |

Без під- різки |

З підріз- кою однієї сторони |

Без під- різки |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Маса 1 м2 папера до 90 г |

|||||||

1 |

2 |

3,2 |

3,0 |

2,4 |

2,2 |

1,8 |

1,6 |

2 |

4 |

4,2 |

4,0 |

3,3 |

3,1 |

2,7 |

2,5 |

3 |

6 |

5,0 |

4,8 |

4,0 |

3,8 |

3,4 |

3,2 |

4 |

8 |

5,8 |

5,6 |

4,7 |

4,4 |

4,1 |

3,8 |

11 |

Підрізка паперу з однієї сторони (без розрізки на частини) |

- |

2,6 |

- |

1,8 |

- |

1,2 |

12 |

Підрізка паперу з кожної сторони |

- |

0,4 |

- |

0,4 |

- |

0,4 |

Продовження таблиці 2.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Маса 1 м2 паперу від 91 до 130 г |

|||||||

13 |

2 |

4,2 |

3,8 |

3,0 |

2,6 |

2,4 |

2,0 |

14 |

4 |

5,4 |

5,0 |

4,2 |

3,9 |

3,6 |

3,3 |

15 |

6 |

6,3 |

5,9 |

5,1 |

4,8 |

4,5 |

4,2 |

16 |

8 |

7,6 |

7,2 |

6,1 |

5,8 |

5,5 |

5,2 |

23 |

Підрізка паперу з однієї сторони (без розрізки на частини) |

- |

3,3 |

- |

2,1 |

- |

1,5 |

24 |

Підрізка паперу з кожної сторони |

- |

0,5 |

- |

0,5 |

- |

0,5 |

Маса 1 м2 паперу від 131 до 160 г |

|||||||

25 |

2 |

5,7 |

5,3 |

4,0 |

3,5 |

3,4 |

2,9 |

26 |

4 |

7,8 |

7,3 |

6,0 |

5,6 |

5,4 |

5,0 |

27 |

6 |

9,1 |

8,6 |

7,4 |

6,9 |

6,8 |

6,3 |

28 |

8 |

10,6 |

10,1 |

8,8 |

8,4 |

8,2 |

7,8 |

35 |

Підрізка паперу з однієї сторони (без розрізки на частини) |

- |

4,5 |

- |

3,8 |

- |

3,2 |

36 |

Підрізка паперу з кожної сторони |

- |

0,8 |

- |

0,8 |

- |

0,8 |

Маса 1 м2 паперу від 161 до 200 г |

|||||||

37 |

2 |

7,5 |

7,0 |

5,5 |

4,9 |

4,9 |

4,3 |

38 |

4 |

10,6 |

10,0 |

8,3 |

7,7 |

7,7 |

7,1 |

39 |

6 |

12,7 |

12,1 |

10,3 |

9,7 |

9,7 |

9,1 |

40 |

8 |

14,8 |

14,2 |

12,3 |

11,8 |

11,7 |

11,2 |

47 |

Підрізка паперу з однієї сторони (без розрізки на частини) |

- |

5,9 |

- |

3,8 |

- |

3,2 |

48 |

Підрізка паперу з кожної сторони |

- |

1,1 |

- |

1,1 |

- |

1,1 |

Норми часу на укладання аркушів чи частин аркуша на талер машини (на 1000 аркушів) наведений у таблиці 2.3.

Таблиця 2.3 – Норми часу на укладання аркушів на талер різальної машини

Номер норми |

Формат аркуша паперу і доля |

Норма часу, хв. |

49 |

90120 |

1,0 |

50 |

6090 - 84108 |

0,8 |

51 |

½ всіх форматів |

0,5 |

52 |

¼ і 1/8 всіх форматів |

0,2 |

Поправочний коефіцієнт до норм часу при розрізці складає 1,05.

Норми часу на зміну ножа на одноножовій різальній машині з максимальною довжиною різу: 70 см (15 хв.), 120 см (20 хв.), 168 см (25 хв.).

Норматив часу на обслуговування робочого місця при розрізці і підрізуванні аркушів на одноножових паперорізальних машинах – 32 хв., норматив на відпочинок і особисті потреби – 20 хв.

Для розрахунків потреби устаткування використовують норми часу і виробки на обрізку книжкових блоків і брошур на трьохножових машинах (одиниця об'єму роботи – 1000 прикруток).

Поправочні коефіцієнти та нормативи, наведені в таблицях 2.4...2.6.

Таблиця 2.4 – Норми часу і виробки на обрізку блоків і брошур на трьохножових машинах

Но- мернор-ми |

Вид роботи |

Тип машини |

|||||||||||

«Краузе» |

«Перфекта», БОП-1, БРТ-300 |

«Воленберг» |

БОП-3, БОП-4, БОП-2, 2ТР, БРТ-450 |

||||||||||

Кільк цикл. в хв. |

Норма часу, хв. |

Норма вироб- ки, од./год. |

Кільк цикл. в хв. |

Норма часу, хв. |

Норма вироб-ки, од./год. |

Кільк цикл. в хв. |

Норма часу, хв. |

Норма вироб-ки, од./год. |

Кільк цикл. в хв. |

Норма часу, хв. |

Норма вироб-ки, од./год. |

||

|

|||||||||||||

Обрізка книжкових блоків і брошур: |

|||||||||||||

1 |

Середнього формату |

16 |

73,9 |

0,81 |

15 |

79,8 |

0,75 |

18 |

68,6 |

0,88 |

16 |

78,0 |

0,77 |

2 |

великого формату |

15 |

78,9 |

0,76 |

13 |

92,0 |

0,65 |

17 |

72,7 |

0,83 |

14 |

89,2 |

0,67 |

Таблиця 2.5 – Поправочні коефіцієнти до норм часу

Вид роботи |

Поправочні коефіцієнти |

Обрізка брошур |

|

скомплектованих вкладкою |

1,08 |

в мелованій, лакованій і целофанованій обкладинці |

1,10 |

формат 6090/8 і вище |

1,10 |

Робота двох виконувачів |

1,25 |

Норми часу на додаткові роботи: зміна формату - 20 хв.; зміна трьох ножів - 15 хв.

Таблиця 2.6 – Норми часу на обслуговування робочого місця і відпочинок і особисті потреби при роботі на трьохножових різальних машинах

Елементи |

Тип машини |

|||

«Краузе» |

«Перфекта», БОП-1,БРТ-300 |

«Воленберг» |

БОП-2, БОП-3, 2ТР, БРТ-450 |

|

Обслуговування робочого місця |

47 |

52 |

65 |

69 |

Відпочинок та особисті потреби |

15 |

15 |

15 |

15 |