- •Технологические энергоносители предприятий

- •1. Параметры состояния рабочего тела

- •1.1. Основные параметры состояния

- •1 Ат (техническая атмосфера) ≈ 98000 Па,

- •1.2 Внутренняя энергия

- •1.3. Энтальпия

- •1.4. Энтропия

- •Энергообеспечение предприятий

- •1. Общие термины.

- •2. Пассивная экономия энергии.

- •3. Активная экономия энергии применительно к действующим энергетическим и энергопотребляющим установкам.

- •5. Экономия энергии, достигаемая в результате организационных изменений и внедрения новых систем.

- •2 Теплотехнические и экономические основы производства и распределения энергоносителей

- •2.Системы воздухоснабжения предприятий.

- •2.1. Обеспечение предприятий сжатым воздухом

- •2.3.1. Определение нагрузок на компрессорную станцию

- •2.3.1.1 Укрупненный или метод определения нагрузок на компрессорную станцию

- •2.3.1.2 Расчетный метод определения нагрузок на кс

- •2.4 Выбор типоразмера и количества компрессоров устанавливаемых на компрессорной станции

- •2.5.2 Осевые компрессоры

- •2.7 Осушка воздуха

- •2.7.1 Способы осушки воздуха

- •2.7.2 Оптимальная точка росы

- •Системы охлаждения воздуха и характеристика теплообменной аппаратуры

- •Хладоснабжение предприятий

- •Дросселирование

- •Адиабатическое расширение с отдачей внешней работы

- •Сопоставление αs и αh

- •11.1 Угольное хозяйство.

- •11.2 Мазутное хозяйство

- •11.3 Газовое хозяйство

11.1 Угольное хозяйство.

Уголь на большинство ТЭС России доставляют железнодорожным транспортом широкой (1520 мм) колеи. Полезные длины приемоотправочных путей на станциях примыкания и железнодорожных станциях ТЭС принимают, исходя из массовой нормы поездов и обращающегося подвижного состава к моменту ввода ТЭС в эксплуатацию с учетом возможности приема поездов перспективной массовой нормы, сформированных из большегрузньих вагонов.

В отдельных случаях при соответствующем обосновании и согласовании с управлением железной дороги на железнодорожных станциях ТЭС допускается сокращение полезных длин путей, но при условии обеспечения приема железнодорожного состава не более чем в две-три подачи. Пропускная, провозная и перерабатывающая способности железнодорожного транспорта, определяемые на расчетный срок, должны соответствовать расчетным размерам движения с учетом неравномерности и иметь резерв не менее 15 %. За расчетный размер движения для электростанций принимают среднесуточный за год расход топлива для ГРЭС и среднесуточный за зимний расчетный период расход топлива для ТЭЦ при работе электростанции на полную мощность. Неравномерность перевозок учитывают коэффициентом неравномерности движения для маршрутных перевозок К=1,2 и для отдельных подач и вагонов К=1,5.

Все поступающие на электростанцию вагоны с твердым топливом должны быть взвешены, при этом следует применять весы, позволяющие взвешивать вагоны на ходу без остановки состава. Системы разгрузки на отечественных электростанциях, как правило, имеют два типа разгрузочных устройств — с вагоноопрокидователями или безъемкостные разгрузочные устройства, выполненные в виде эстакад.

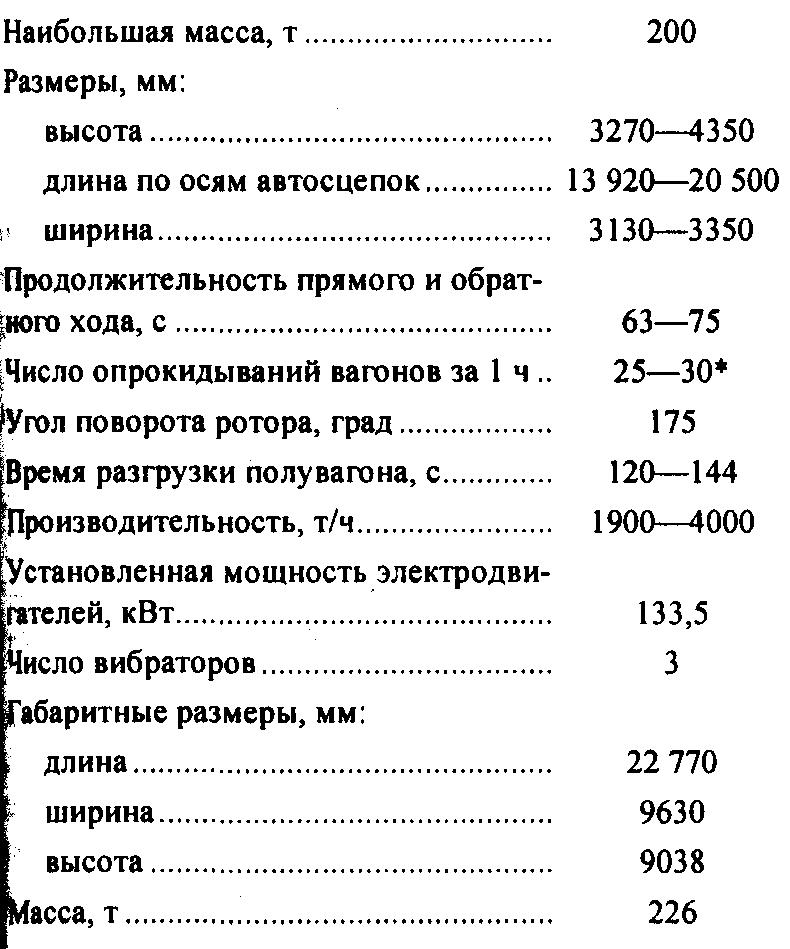

Современные вагоноопрокидыватели оснащены подвесными платформами — мостами и подвижной люлькой. В процессе поворота ротора под действием привода, взаимодействующего с зубчатыми венцами, соосными с круговыми бандажами, происходит плавное перемещение вагона к боковым привалочным стенкам, армированным толстой резиной, а затем к верхним опорным балкам, удерживающим вагон в опрокинутом положении. Существуют роторные вагоноопрокидыватели, которые рассчитаны на разгрузку одновременно двух четырехосных полувагонов или одного восьми- или шестиосного. Роторный вагоноопрокидыватель ВРС-134 (ТУ 24.01.5003-84, завод-изготовитель — Днепропетровский завод металлургического оборудования) имеет следующие параметры разгружаемых полувагонов:

* Большие значения относятся к четырехосным полувагонам.

Фактическая производительность вагоноопрокидывателя меньше технической и составляет в среднем 12 опрокидываний в час, что связано с функциональными ограничениями со стороны входа и выхода системы разгрузки.

При производительности топливоподачи до 400 т/ч устанавливают один вагоноопрокидыватель, а при большей производительности число вагоноопрокидывателей определяют, исходя из 12 опрокидываний в час вагонов наименьшей грузоподъемности, в которых будет поставляться топливо на электростанцию с учетом времени на маневровые операции по подаче вагонов под разгрузку. К расчетному числу вагоноопрокидывателей предусматривают один резервный на случай выхода из строя рабочих вагоноопрокидывателей или установленных под ними питателей, конвейеров. Для надвига вагонов на вагоноопрокидыватели следует применять электротолкатели или в обоснованных случаях локомотивы с дистанционным управлением. Порожняк откатывают специальными маневровыми устройствами.

Для разгрузки вагонов со шламом используют железнодорожную эстакаду на складе топлива, рядом с которой должна быть предусмотрена площадка для складирования и естественной подсушки шлама с бульдозерами и грейферными кранами. Размеры площадки определяют, исходя из двухнедельного объема поставки шлама. Необходимость установки других разгрузочных устройств (например, вагоноопрокидывателя) для выгрузки шлама определяют технико-экономическим обоснованием с учетом объема поставки шлама, его характеристик и других условий конкретной ТЭС.

При доставке топлива с разрезов на электростанцию ленточными конвейерами в месте их примыкания к системе топливоподачи ТЭС предусматривают приемный (буферный) резервуар. При железнодорожной доставке на электростанцию смерзающегося топлива сооружают размораживающие устройства преимущественно проходного типа.

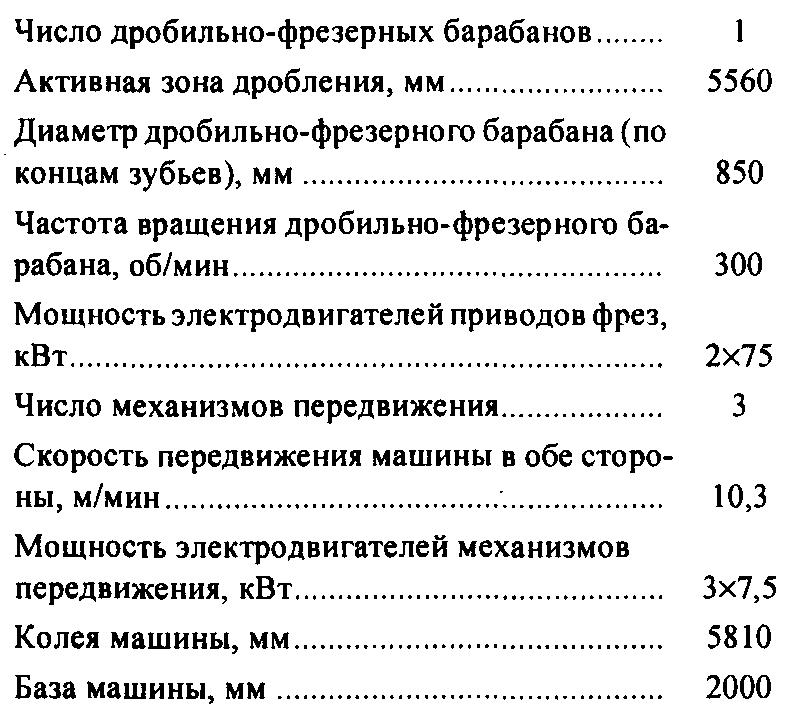

В разгрузочных устройствах для дробления на решетках смерзшегося и крупнокускового топлива устанавливают дробильно-фрезерные машины. Серийно выпускаются дробильно-фрезерные машины ДФМ-11, которые имеют следующие технические данные:

Уральский ОРГРЭС разработал дробильно-фрезерную машину нового поколения ДФМ-20У для дробления угля на решетках под вагоноопрокидователями типов ВРС-125 и ВРС-134.

Решетки над бункерами в разгрузочных устройствах должны иметь ячейки размером в свету 350х350 мм, расширяющиеся книзу. При соответствующем обосновании допускается кроме дробильно-фрезерных машин устанавливать дополнительно в начале тракта топливоподачи за питателями топлива дробилки грубого дробления. При этом размеры ячеек решеток над бункерами в разгрузочных устройствах допускается применять более 350х350 мм.

От каждого вагоноопрокидывателя топливо подается ленточным конвейером производительностью, равной производительности вагоноопрокидывателя.

Расчетную производительность каждой нитки конвейера топливоподачи определяют по максимальному часовому расходу топлива ухудшенного качества на все установленные энергетические и водогрейные котлы при их номинальной производительности с запасом не менее 20 %. При расчетной производительности более 2000 т/ч топливоподачу можно выполнять с двумя или более вводами в главный корпус. При модульной компоновке ТЭС каждый модуль имеет самостоятельные вводы топливоподачи.

Топливо в котельную, как правило, подается двухниточной системой ленточных конвейеров для каждого ввода в главный корпус, при этом одна нитка резервная. должна быть предусмотрена возможность одновременной работы обеих ниток.

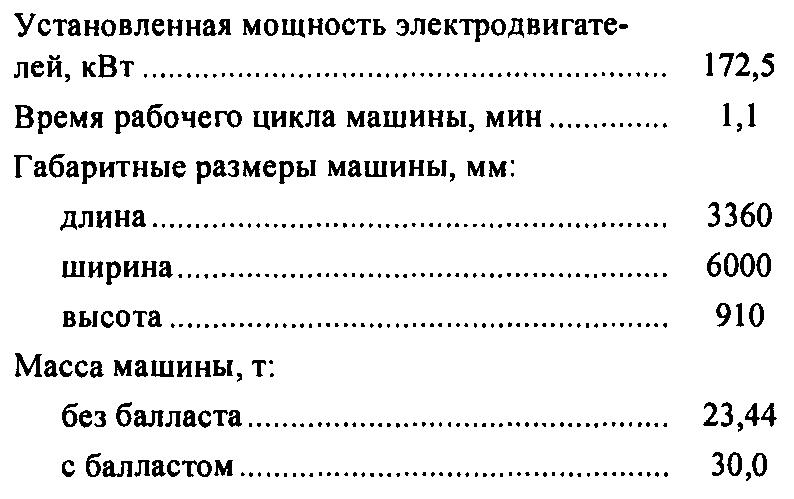

В тракте топливоподачи электростанций, работающих на всех видах твердого топлива, устанавливаются устройства для отсева мелочи, а за ними дробилки тонкого дробления — молотковые дробилки (табл. 11.1).

Таблица 11.1. Технические данные молотковых дробилок

Производительность всех установленных дробилок тонкого дробления должна быть не меньше производительности всех ниток топливоподачи в котельное отделение. При техническом обосновании производительность дробилок выбирают с учетом отсева мелочи.

В тракте топливоподачи на конвейерах для улавливания из угля металла устанавливают подвесной саморазгружающийся электромагнитный железоотделитель и металлоискатель в следующих местах: в узле пересыпки ‘(е 1, дон после дробилок.

При шаровых барабанных мельницах железоотделители устанавливают только до дробилок.

Для улавливания из угля древесины и прочих посторонних предметов устанавливают уловители длинномерных предметов — в узле пересыпки № 1 до и после разгрузочного устройства; уловители щепы и немагнитного металла — после дробилок. Изъятые из топлива посторонние предметы должны быть удалены механизированным способом.

После дробилок тонкого дробления и установок по улавливанию посторонних предметов предусматривают пробоотборные и проборазделочные установки для определения качества топлива, подаваемого в котельную. Для взвешивания топлива, поступающего в котельное отделение и на склад, на соответствующих конвейерах устанавливают ленточные весы.

Перекрестные пересыпки в системе топливоподачи предусматривают: после конвейеров разгрузочного устройства; после конвейеров со склада; в башне пересыпки главного корпуса.

Пересыпные короба и воронки (течки) должны обеспечивать беспрепятственный сход топлива. Угол наклона пересыпных коробов и течек для угля и сланца принимают не менее 60о, а для высоко - влажных углей, промпродукта и шлама — не менее 65°. Рабочие поверхности пересыпных устройств выполняют со средствами защиты от износа (бронирование, футеровка и др.). Для замазывающихся углей предусматривают мероприятия, препятствующие налипанию (обогрев, футеровку, установку виброустройств и др.).

Топливо на конвейер должно поступать вдоль его продольной оси, располагаясь симметрично на ленте конвейера при максимально возможном приближении скорости движения топлива к скорости ленты.

Для перегрузки топлива с конвейера на один или несколько других конвейеров применяют реверсивные конвейеры, делители, распределители топлива, шиберные и другие устройства.

Для распределения топлива по бункерам сырого угля главного корпуса используют стационарные плужковые сбрасыватели, реверсивные конвейеры и другие устройства и механизмы в зависи мости от расположения бункеров, их вместимости, режима работы, скорости ленты конвейеров и др.

Угол наклона стенок бункеров топливоподачи принимают: для антрацитов, каменных, бурых углей и сланцев не менее 60°, для высоковлажных углей, промежуточных продуктов и шлама не менее 70°. При потреблении электростанцией двух видов топлива или более углы наклона стенок бункеров выбирают для топлива с наихудшими сыпучими свойствами. Углы внутренних граней бункеров скругляют радиусом 0,5...1 м. Стенки бункеров разгрузочных устройств и склада топлива рекомендуется облицовывать изнутри плитами каменного литья или использовать другие способы предотвращения налипания топлива (обогрев и т.п.).

Вместимость складов топлива для хранения технологического запаса, обеспечивающего надежную работы электростанции, определяют по расчетному суточному расходу топлива на все установленные котлы при их работе с номинальной производительностью на гарантийном топливе и принимают, как правило, равной 30-суточному расходу. Для электростанций, расположенных на расстоянии до 100 км от угольных разрезов или шахт — 15-суточ ному расходу. При конвейерной доставке топлива на электростанцию вместимость складов принимаются равной 10-суточному расходу. При доставке топлива на электростанцию водным или смешанным (водно – и железнодорожным) транспортом вместимость складов определяют, исходя из объемов хранения «межсезонных» (межнавигационных) запасов топлива. Необходимость в дополнительной вместимости складов под хранение на электростанции топлива для других нужд устанавливает заказчик на стадии выдачи задания на проектирование. В целях улучшения экологической обстановки, а также для организации усреднения топлива рекомендуется создание базисных складов. В этом случае вместимость резервного склада ТЭС уменьшается по согласованию с энергосистемой. До последнего времени базисные склады твердого топлива на отечественных ТЭС практически отсутствовали.

Выбор системы механизации угольных складов в каждом конкретном случае определяется технико-экономическим обоснованием с учетом климатических условий района размещения электростанции, объема хранения, часового расхода и качества топлива.

На угольных складах следует использовать: машины непрерывного действия (роторные погрузчики, штабелеукладчики и др.) на гусеничном или рельсовом ходу с максимальной автоматизацией их работы; мощные бульдозеры в комплексе со штабелеукладчиком или конвейерами необходимой дли- ны; виброкатки. Рекомендуется принимать пробег бульдозера при выдаче угля со склада до 75 м. Машины непрерывного действия резервируют бульдозерами, которые используют также для разравнивания угля, уплотнения его в штабеле и для выдачи угля из расходного (буферного) склада. При наличии на электростанции двух машин непрерывного действия и более рекомендуется предусматривать их взаимное резервирование. Другие складские механизмы, кроме бульдозеров, резервируют одним механизмом. При механизации склада только бульдозерами резерв должен быть в размере 50 % расчетного числа бульдозеров.

Для выравнивания неравномерностей в поступлении (выгрузке) и расходе топлива на электростанции создается расходный склад (штабель) вместимостью не менее суточного расхода топлива. Расходный склад должен быть закрытого типа, в качестве такого склада можно и бункера (силосы), ангары. Допускается применение открытого расходного склада при обязательной механизации бульдозерами. На открытых резервных и расходных складах топлива следует добиваться снижения пылеобразования и уноса пыли. При специальном обосновании резервный склад можно выполнять закрытым.

Топливо с расходного и резервного складов в основной тракт топливоподачи выдается самостоятельными однониточными системами конвейеров. Часовую производительность складских механизмов и каждого однониточного тракта выдачи топлива со склада принимают по производительности одной нитки конвейеров основного тракта.

Все устройства по пересыпке топлива внутри помещений, а также бункера сырого топлива проектируют с герметизацией от пыления и установками по обеспыливанию. Для минимизации пыления высоту перепадов в местах перегрузок топлива рекомендуется принимать, возможно, меньшей.

Пыль и осыпи угля в помещениях топливоподачи следует убирать механизированным способом с помощью гидросмыва. Под конвейерами в их головной части рекомендуется устанавливать подборщики просыпанного топлива. Из приямков гидроуборки топливо необходимо удалять механизированным способом с последующей его утилизацией.

Ленточные конвейеры устанавливают в закрытых галереях. Высота галереи, ширина проходов и расположение переходных лестниц должны отвечать общим требованиям безопасности. Галереи ленточных конвейеров, помещения узлов пересыпок разгрузочных устройств (за исключением над- земной части здания вагоноопрокидывателя и других устройств с непрерывным движением вагонов) выполняют отапливаемыми.

Наибольший допускаемый угол наклона ленточных конвейеров: для рядового топлива 15о; для мелкого и дробленого топлива 18о; в местах загрузки конвейеров 12°.

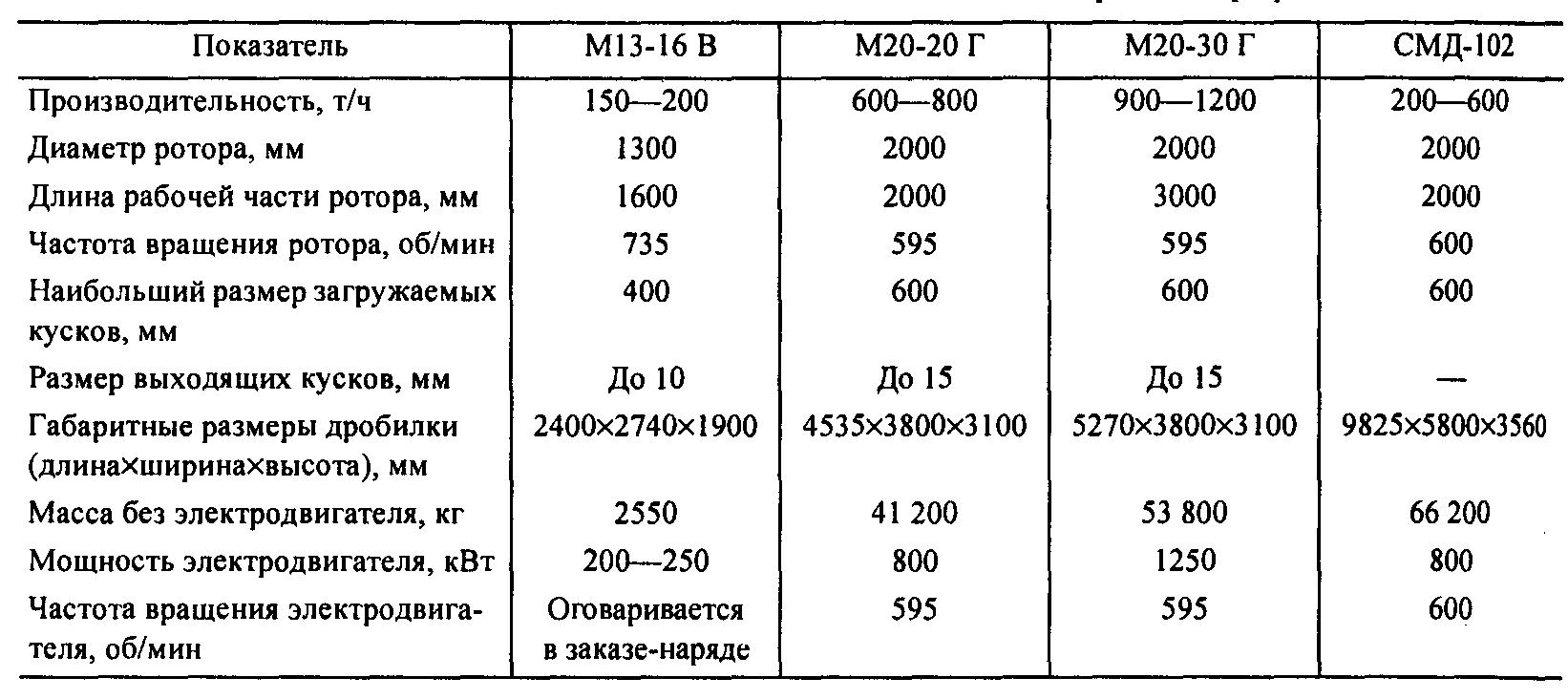

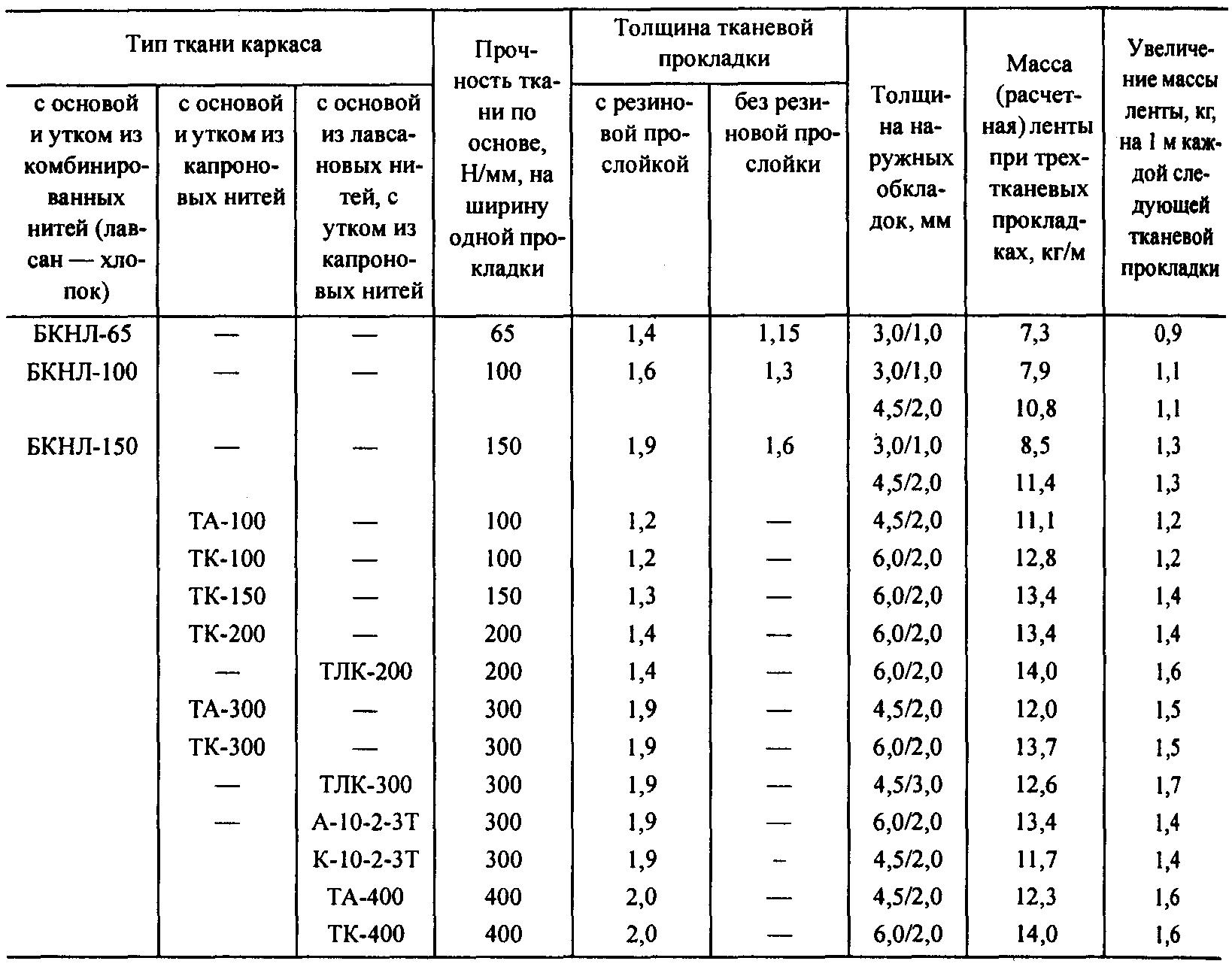

Скорость ленты конвейеров в помещениях топливоподачи принимают не более 2,5 м/с. При соответствующем обосновании она может быть увеличена до 3,15 м/с. В тракте топливоподачи используются конвейерные ленты с резинотканевым послойным тяговым каркасом и наружными резиновыми обкладками (табл. 11.2).

Таблица 11.2. Характеристика конвейерных лент

Ассортимент конвейерных лент для трактов топливоподачи включает в себя ленты следующей ширины: 400, 500, 650, 800, 1000, 1200, 1400, 1600 и 2000 м. Число тканевых прокладок в лентах от 3 до 8 (у лент с тканью ТА-400 и ТК-400 число прокладок от 3 до 10).

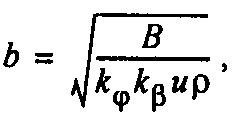

Требуемую ширину ленты конвейера определяют по формуле

где В — производительность ленточного конвейера, т/ч; kφ — коэффициент, зависящий от угла наклона φ боковых роликов верхней опоры и равный 295 при φ = 20° и 355 при φ = 30°; kβ — коэффициент принимаемый по данным табл. 11.3; u — скорость ленты, м/с; ρ — насыпная плотность топлива, т/м

Таблица 11.3. Значения коэффициента kβ

Угол наклона 0—10 11—12 13—14 15—16 17—18

конвейера, град

Коэффициент kβ 1,00 0,98 0,96 0,95 0,92

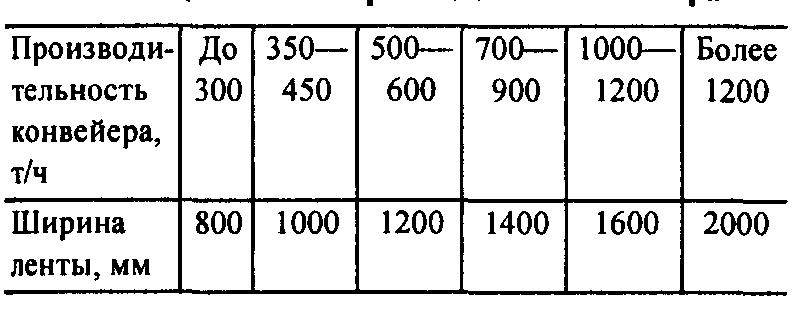

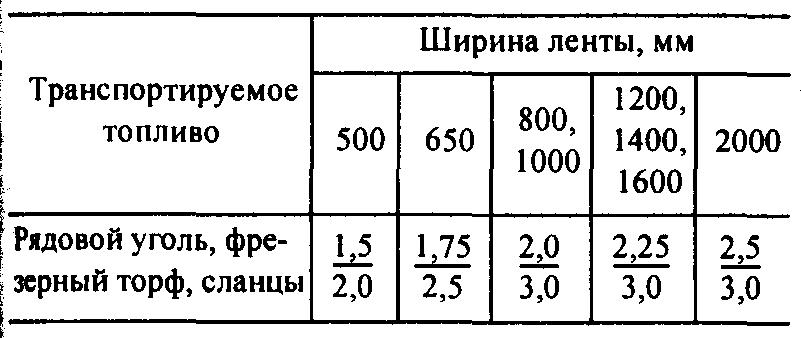

Ширину ленты конвейера ориентировочно выбирают по данным табл. 11.4, а скорость ее движения — по данным табл. 11.5.

Таблица 11.4. Ширина ленты конвейера

Таблица 11.5. Рекомендуемые значения скорости* продвижения ленты конвейеров, м/с

* В числителе — расчетные (эксплуатационные) значения скорости, в знаменателе — максимально допустимые.