- •Технологические энергоносители предприятий

- •1. Параметры состояния рабочего тела

- •1.1. Основные параметры состояния

- •1 Ат (техническая атмосфера) ≈ 98000 Па,

- •1.2 Внутренняя энергия

- •1.3. Энтальпия

- •1.4. Энтропия

- •Энергообеспечение предприятий

- •1. Общие термины.

- •2. Пассивная экономия энергии.

- •3. Активная экономия энергии применительно к действующим энергетическим и энергопотребляющим установкам.

- •5. Экономия энергии, достигаемая в результате организационных изменений и внедрения новых систем.

- •2 Теплотехнические и экономические основы производства и распределения энергоносителей

- •2.Системы воздухоснабжения предприятий.

- •2.1. Обеспечение предприятий сжатым воздухом

- •2.3.1. Определение нагрузок на компрессорную станцию

- •2.3.1.1 Укрупненный или метод определения нагрузок на компрессорную станцию

- •2.3.1.2 Расчетный метод определения нагрузок на кс

- •2.4 Выбор типоразмера и количества компрессоров устанавливаемых на компрессорной станции

- •2.5.2 Осевые компрессоры

- •2.7 Осушка воздуха

- •2.7.1 Способы осушки воздуха

- •2.7.2 Оптимальная точка росы

- •Системы охлаждения воздуха и характеристика теплообменной аппаратуры

- •Хладоснабжение предприятий

- •Дросселирование

- •Адиабатическое расширение с отдачей внешней работы

- •Сопоставление αs и αh

- •11.1 Угольное хозяйство.

- •11.2 Мазутное хозяйство

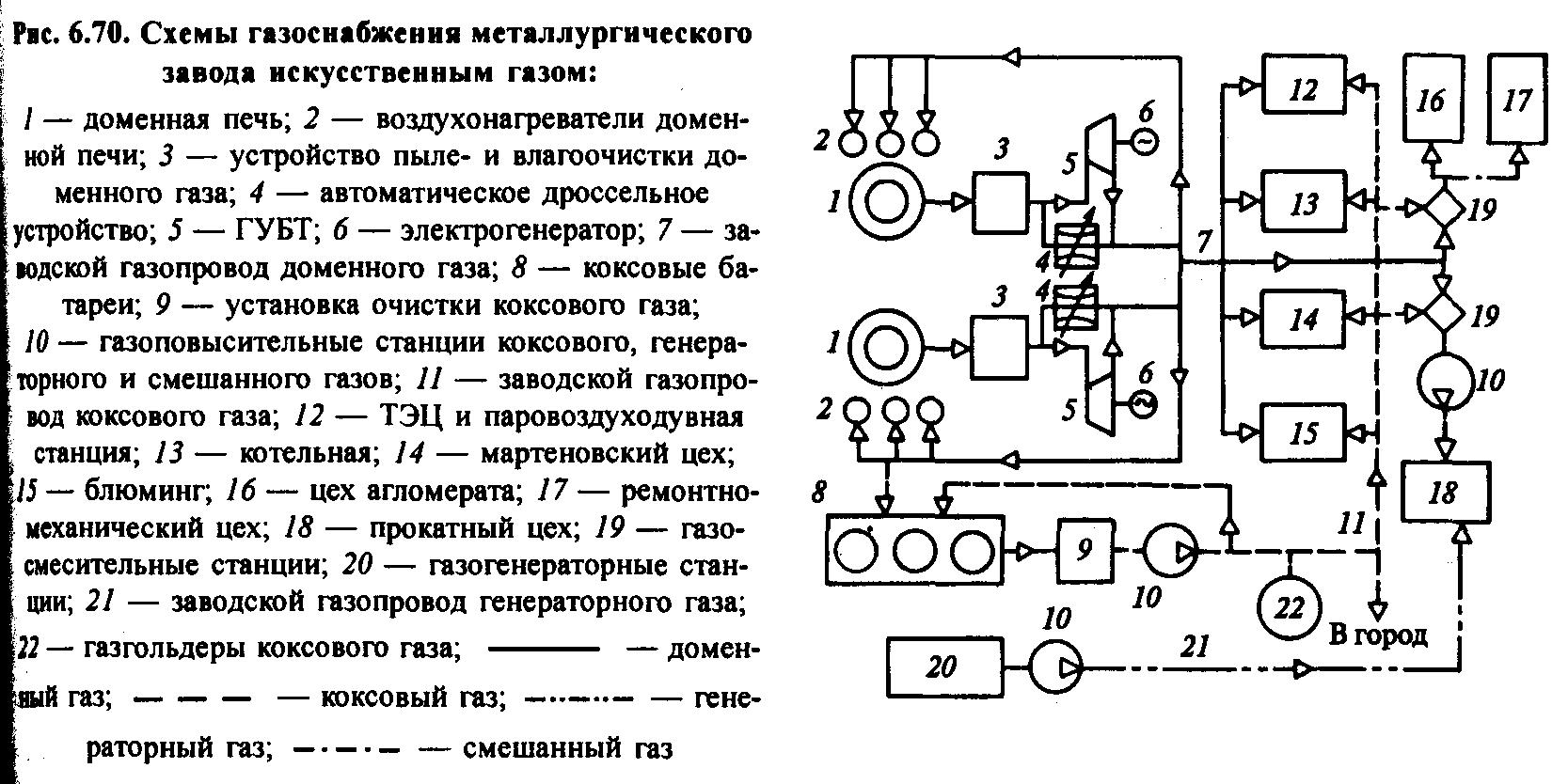

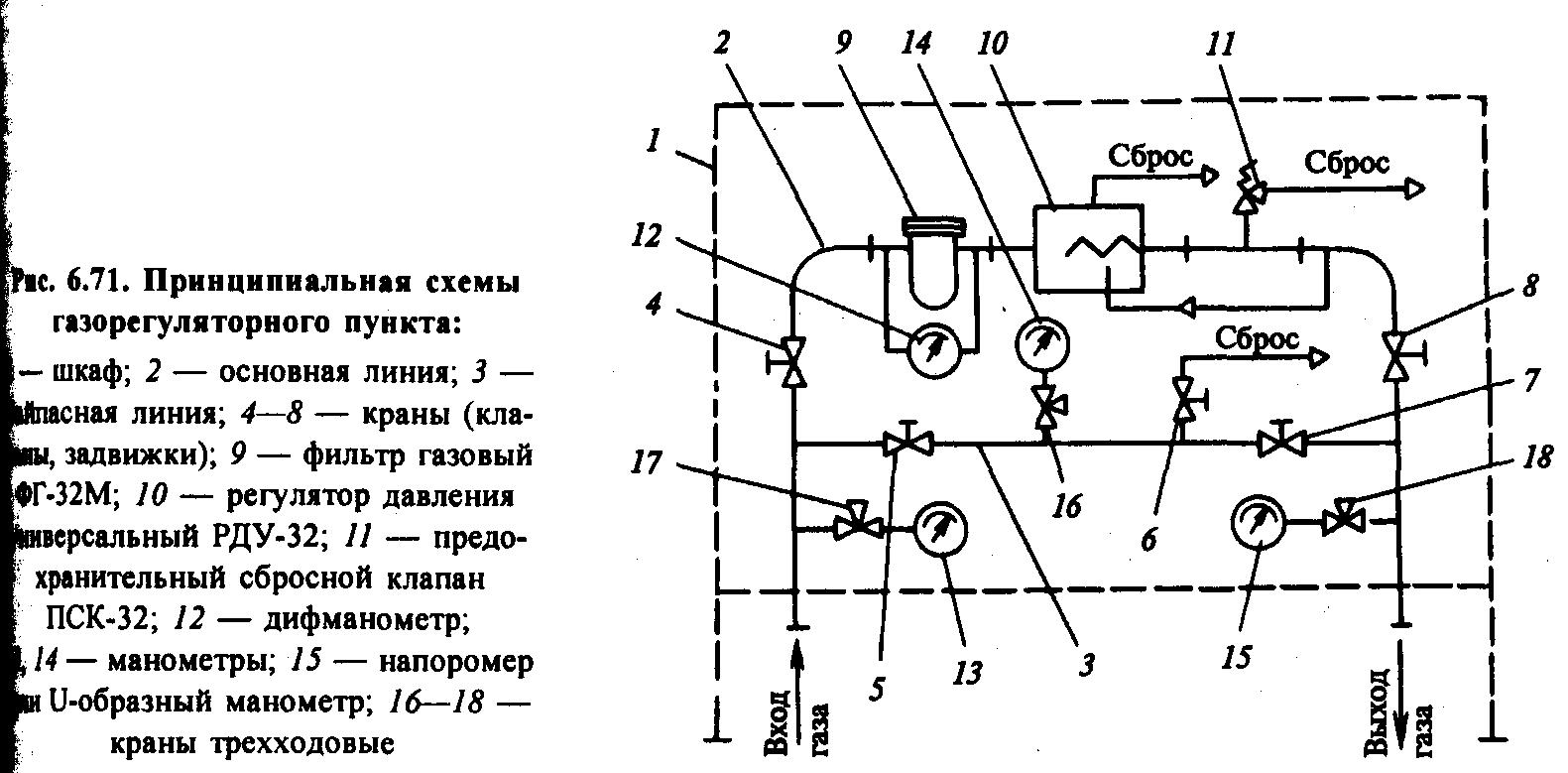

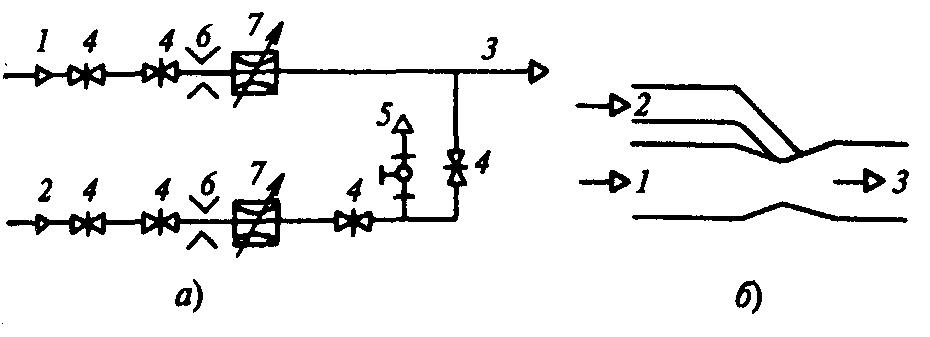

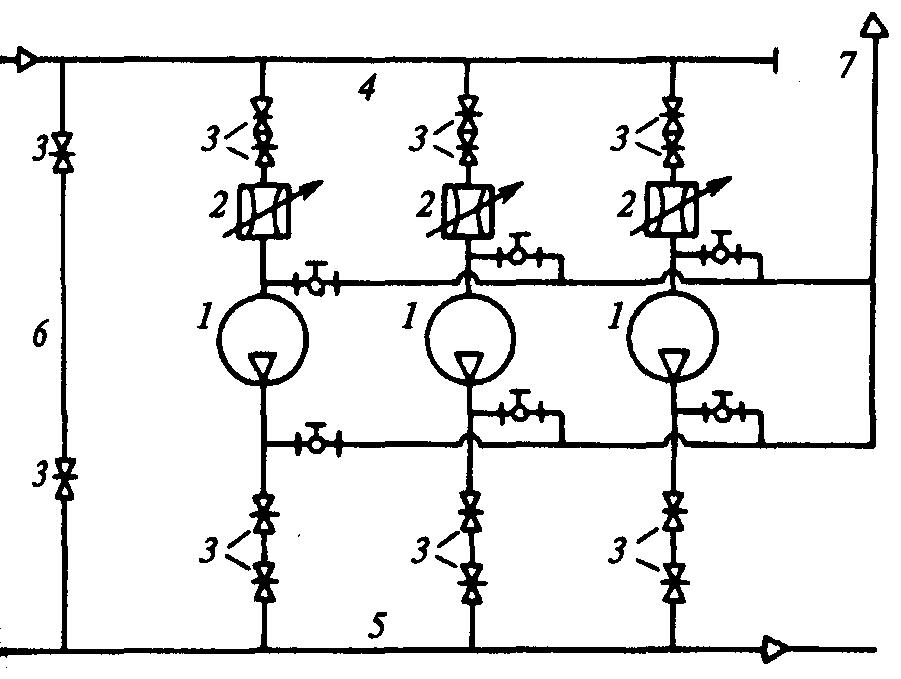

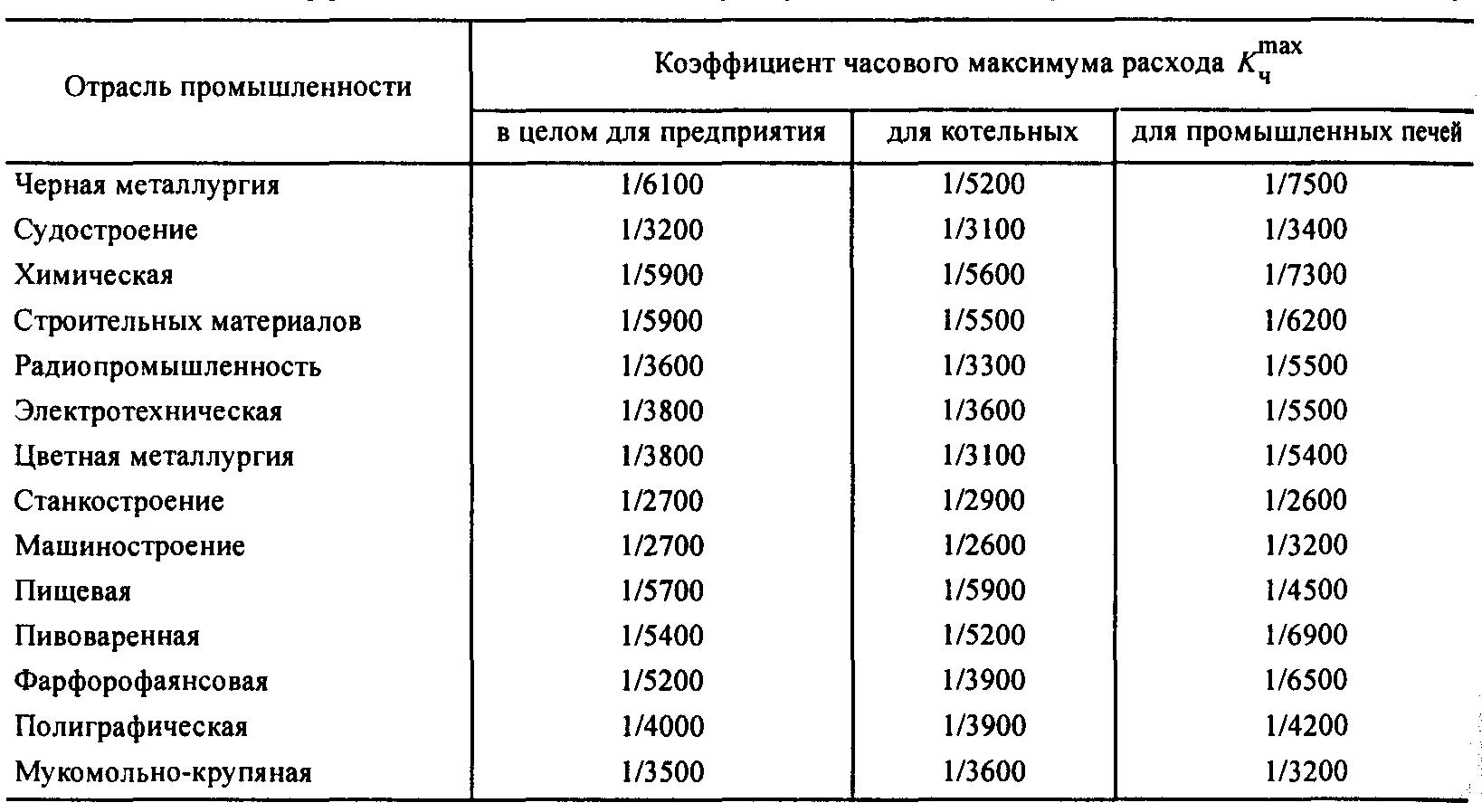

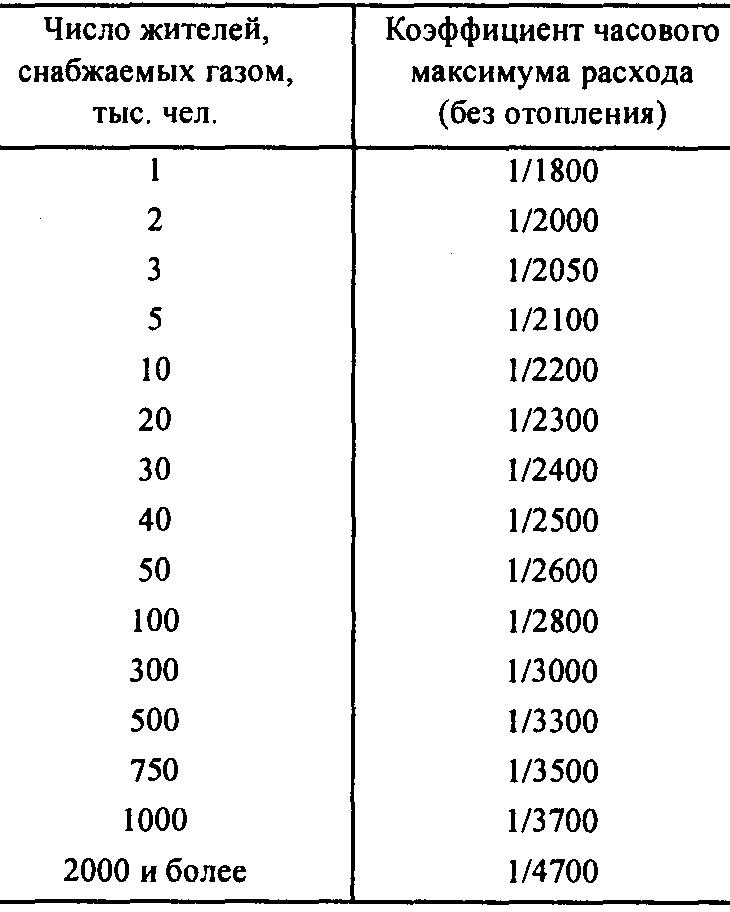

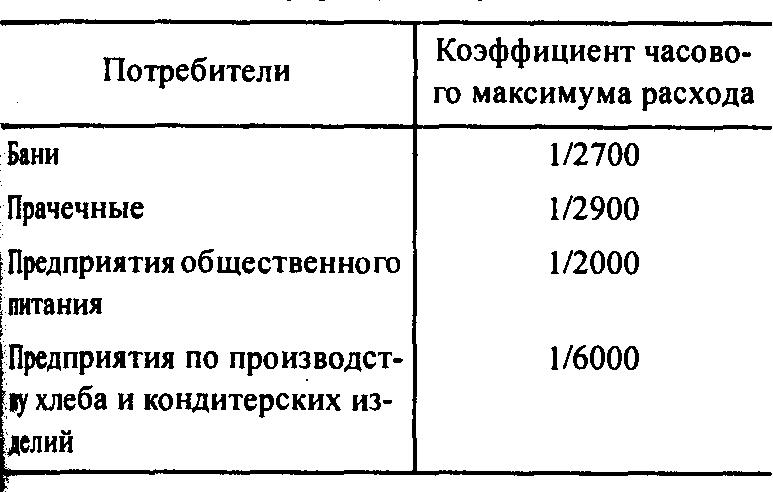

- •11.3 Газовое хозяйство

Адиабатическое расширение с отдачей внешней работы

Здесь также различают эффекты:

— адиабатный дифференциальный

![]() (д)

(д)

— адиабатный интегральный

(е)

(е)

Для определения знака αs запишем 1 закон термодинамики в форме

dq = du + dℓ (ж)

где dℓ — удельная работа, производимая рабочим телом.

В адиабатном процессе поток теплоты dq = О, так что du = — dℓ. Это означает, что в отличие от дроссельного эффекта адиабатное расширение РТ с отдачей внешней работы (dℓ > 0) всегда сопровождается уменьшением внутренней энергии РТ (du < 0), а значит, и понижением температуры. Здесь всегда αs > 0.

На практике величину αs как и αh выражают в разностной форме αs = Δ Т/Δ р и измеряют в град/бар.

В практически интересных диапазонах температур и давлений воздуха величина аs достигает 1 град/бар.

Поскольку закон изменения αs с давлением, как правило, не известен, то Δ Т не вычисляют аналитически, а определяют по диаграмме Т—s (рис. 21.13).

ЛЕКЦИЯ 27(сл198…205)

Сопоставление αs и αh

Переход от адиабатического расширения к дросселированию отрицательно сказывается на количестве получаемого холода и на экономичности процесса (на εх). Следовательно, αs > αh, и при одинаковых перепадах давления (рн — рк) всегда ΔТs > ΔТh. Этот вывод прямо следует из сопоставления интегральных эффектов в диаграмме Т—s на рис. 21.13; ею можно подтвердить и математическим анализом . Тем не менее для получения холода и сжиженных газов используют оба пути по двум основным причинам.

Первая связана с получением жидкого рабочего тела. Образование капель в детандере нежелательно (см. разд. 21.2.2) — расширительная машина даже при незначительном их содержании в РТ быстро выходит из строя. Поэтому детандеры работают на производство холода, а при необходимости сжижения газа в цикле наряду с детандерами используют (в области парожидкостной смеси) дроссельные вентили. Разумеется, в циклах глубокого холода без получения сжиженных газов сопровождение детандеров дроссельными вентилями не обязательно.

Вторая причина связана со степенью реальной близости расширительного процесса в детандере с отдачей внешней работы — к адиабатическому: все зависит от того, в какой мере удается воспользоваться этой работой, т.е. от адиабатического КПД расширительной машины.

Под адиабатическим КПД детандера η'ад понимают отношение реально отдаваемой работы к адиабатической:

η'ад= L/Lад=ℓ/ℓад< 1 (з)

Величина η'ад по способу формирования обратна адиабатическому КПД компрессора ηад = Lад/ L .

Неравенство η'ад < 1 вызвано трением поршня о стенки цилиндра в поршневых детандерах и внутренним трением расширяющегося газообразного РТ — в турбодетандерах. Кроме того, при работе в области низких температур неизбежен приток теплоты из окружающей среды к рабочему телу в детандере. В результате реальная конечная температура газа Тк получается выше, чем при адиабатическом расширении.

Итак, реальное расширение газа в детандере идет не адиабатически, а политропически, при этом η'ад < 1, что снижает эффект охлаждения. Поэтому на практике оба пути получения низких температур конкурентоспособны.

Можно так примерно оценить сравнительную эффективность различных процессов расширения газа в детандере (см. рис. 21.13):

при η'ад = 40...50% будет (αs)практ < αh — процесс расширения газа в детандере изображается кривой, проходящей выше линии h = соnst, так что интегральный эффект расширения ΔТ ' < ΔТh

при η'ад = 60...70% получается (αs)практ ≈ αh — кривая расширения газа в детандере располагается где-то близко к линии дросселирования, и интегральный эффект расширения в детандере близок к дроссельному ΔТh;

при η'ад = 80...85% будет (αs)практ > αh — процесс расширения в детандере изображается кривой, проходящей ниже линии дросселирования, так что интегральный эффект расширения в детандере ΔТ ' > ΔТh

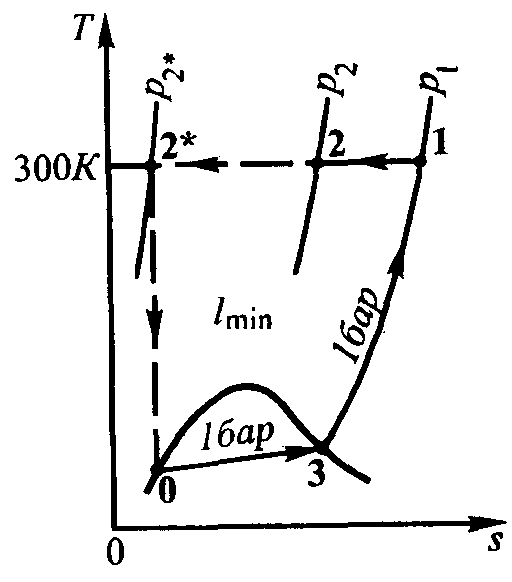

Для оценки и сопоставления эффективности различных циклов глубокого охлаждения полезно понятие о минимальной удельной работе ℓmin, необходимой для полного ожижения 1 кг исходного газа. На рис.21.15 представлена диаграмма Т—s эталонного обратного цикла, отвечающего ℓmin. В отличие от цикла Карно адиабатическое сжатие газа в компрессоре здесь заменено изотермическим.

Р ис.21.15.

К расчету ℓmin:

диаграмма Т—з обратного эталонного

цикла

ис.21.15.

К расчету ℓmin:

диаграмма Т—з обратного эталонного

цикла

При этом точка 1 соответствует исходному состоянию газа, точка 0— полному его ожижению. Стадии цикла:

1 – 2* — изотермическое (Т1 = Т2 = соnst) сжатие газа в компрессоре от давления р1 до р2* — с отбором теплоты для обес- печения изотермичности сжатия;

2* – 0 — адиабатическое (s — соnst) расширение газа в детандере при падении давления от р2* до р1 — с понижением температуры и полным ожижением газа (точка 0 — кипящая жидкость);

0—3—1 — изобарическое (р1 =соnst) испарение всей жидкости до состояния сухого насыщенного пара (точка 3) и его нагревание до исходного газообразного состояния 1.

Чтобы 1 кг исходного (точка 1) газа обратить в жидкость, требуется отвести от него теплоту в количестве q* = h1 — h0. При этом удельные (на ожижение 1 кг газа) затраты энергии ℓmin на диаграмме выражаются площадью 12*031. Расчеты показывают, что для воздуха при атмосферном давлении и начальной температуре 300 К величина q*=419 кДж/кг, а ℓmin=710 кДж/кг.

Изображенный на рис. 21.15 цикл, обуславливающий ℓmin технически неосуществим, так как требует давления в точке 2* на уровне 50000 МПа. В производстве глубокого холода применяются давления р2 « р2*, причем р2 редко превышает 20 МПа. Поэтому в реальных циклах удельные затраты энергии в несколько раз превышают ℓmin.

В большинстве химико – технологических процессов энергетические затраты составляют определяющую долю в стоимости продукции. В производстве же глубокого холода и ряда сжиженных газов заметная доля приходится на капитальные затраты — из-за применения весьма дорогих конструкций и конструкционных материалов. Поэтому в данном случае для полной оценки и сравнения экономичности различных холодильных процессов величина 1 необходима, но не всегда достаточна.

Технологические характеристики процесса

В ходе технологического расчета холодильных процессов надлежит определить следующие величины:

степень ожижения х

специально подчеркнем: х не является степенью влажности парожидкостной смеси после дросселирования, это доля сжиженного воздуха по отношению к исход ному, сжимаемому в компрессоре; [x]= (кг жидкого воздуха)/(кг сжимаемого воздуха);

удельный расход энергии

— на 1 кг сжимаемого газа (воздуха) ℓк; [ℓк]= кДж/(кг сжимаемого воздуха);

— возвращаемой детандером, ℓд в расчете на 1 кг газа, сжимаемого в компрессоре; очевидно, что [ℓд] = [ℓк] разумеется, величина ℓд рассчитывается только для циклов с детандерами;

— в расчете на 1 кг получаемого жидкого воздуха ℓж; [ℓж] = кДж/(кг жидкого воздуха); именно этот параметр является важнейшей характеристикой энергетической эффективности цикла;

мощность компрессора Nк; [Nк] = кВт.

Величины х рассчитываются с помощью тепловых балансов. При этом пространственные контуры для составления балансов выбираются в зависимости от конкретного холодильного цикла. Общим моментом является исключение из контура всех холодопроизводящих агрегатов, поскольку тепловые потоки в них, как правило, не известны.

Потребитель задает производительность цикла по исходному (сжимаемому) воздуху G или по жидкому воздуху Gж. Связь между этими производительностями следует из физического смысла степени ожижения х:

Gж=Gх, G=Gж/х.

Удельная энергия ℓк рассчитывается по формулам для изотермической работы. Учитывая, что Rу — универсальная газовая постоянная, а М — молярная масса газа, то

где ηuz и ηМ — изотермический и механический КПД компрессора.

Возвращаемая детандером удельная работа в случае адиабатического процесса в расчете на 1 кг расширяемого газа составила бы Δhад = (hн —hк) Пусть в детандере расширяется определенная доля ψ от исходного газа, сжатого в компрессоре. Тогда с учетом отклонения процесса в детандере от адиабатного и механических потерь в нем

ℓд = ψΔhадη'адηм

где ηм — механический КПД детандера.

Удельная энергия ℓж определяется исходя из ℓк и ℓд:

ℓж=(ℓк - ℓд)/х

Здесь в скобках — результирующие удельные затраты энергии на 1 кг газа, сжимаемого в компрессоре.

Мощность воздушного компрессора:

Nк = Gℓк.

3.3. КРИОРЕФРИЖЕРАТОРЫ И ОЖИЖИТЕЛИ ГАЗОВ

3.3.1. КРИОРЕФРИЖЕРАТОРЫ СО СТАЦИОНАРНЫМИ ПОТОКАМИ

Работа криорефрижераторов со стационарными потоками основана на использовании главным образом газожидкостных циклов и в меньшей степени парожидкостных и газовых.

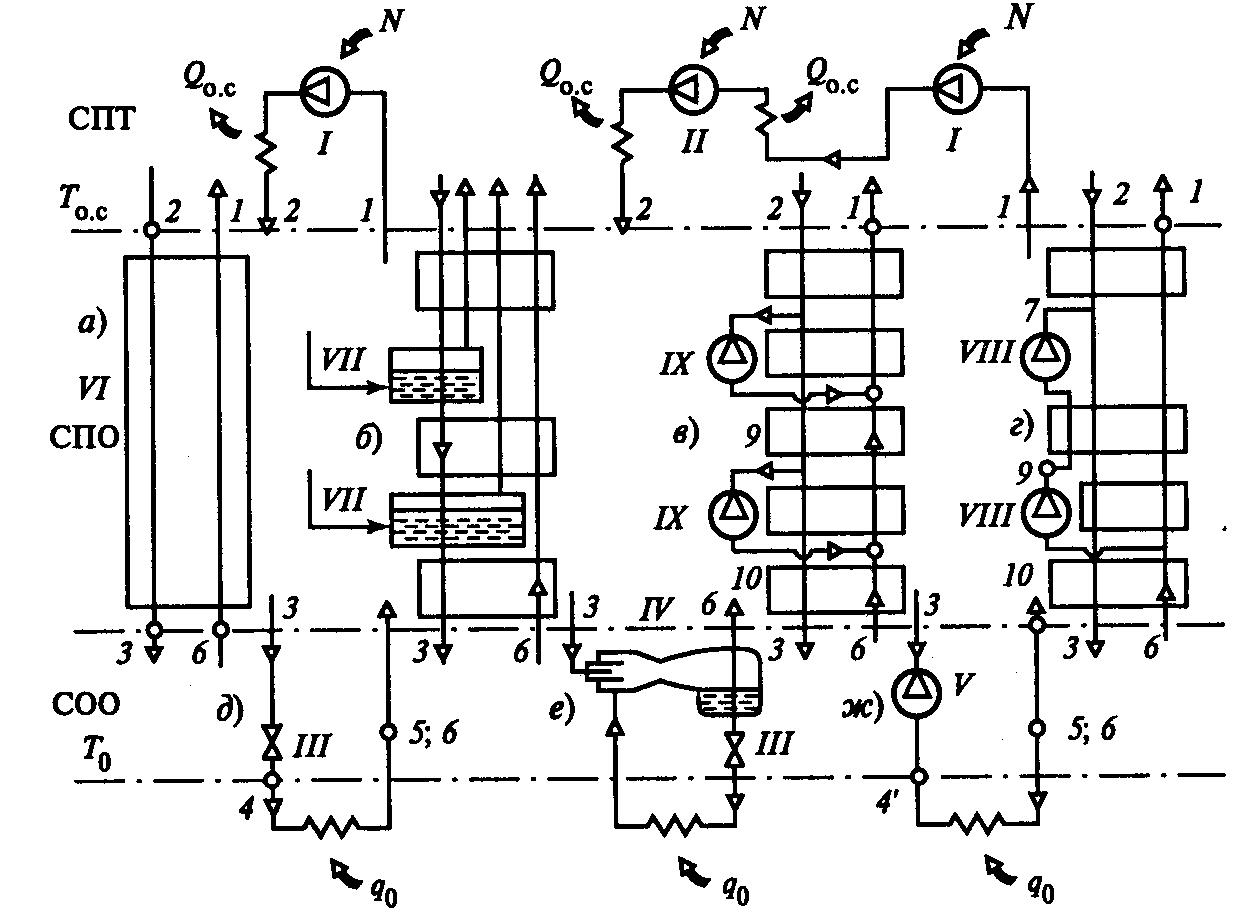

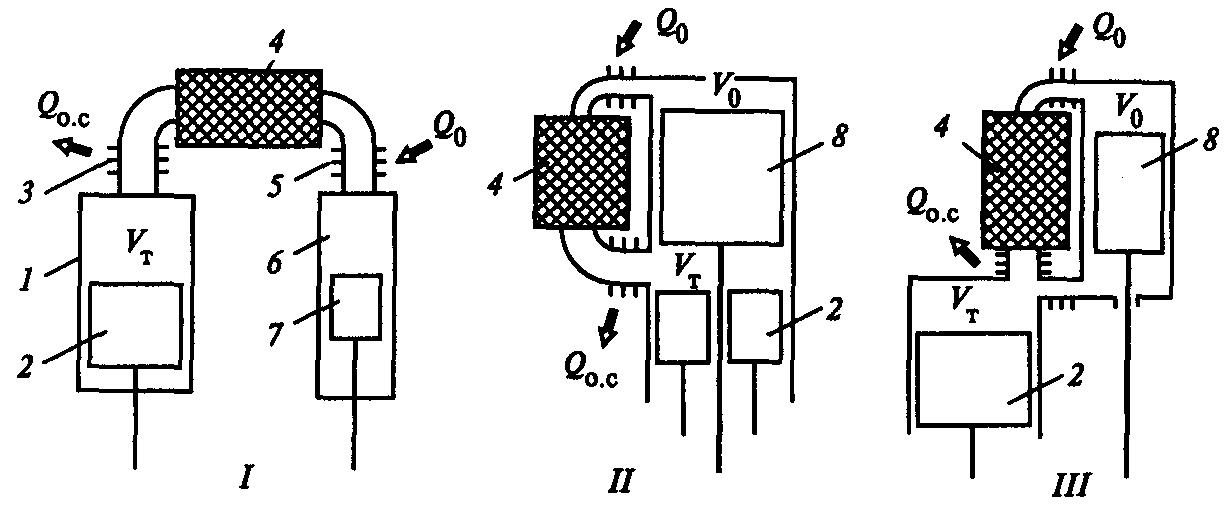

На рис. 3.17 показаны типовые принципиальные схемы криорефрижераторов. Принципиальная схема криорефрижератора всегда включает в себя три ступени: подготовки рабочего тела (СПТ), предварительного охлаждения (СПО), основного охлаждения (СОО). Четвертая ступень использования охлаждения (СИО) может быть в составе установки и может располагаться вне ее, входя в систему криорефрижератор — объект криостатирования.

Ступень подготовки рабочего тела служит для подготовки (в данном случае сжатия от р0 до рк и охлаждения до температуры Т2 (близкой к То.с рабочего тела и подачи его в холодную часть установки (криоблок), включающий в себя все остальные ступени.

В СПО сжатое рабочее тело проходит предварительное охлаждение до температуры Т3 Это охлаждение может осуществляться в регенеративном теплообменнике IV только обратным потоком расширенного рабочего тела.

Рис. 3.17. Принципиальные схемы криорефрижераторов со стационарными потоками:

Такая СПО, в которой никаких дополнительных внешних средств охлаждения не применяется, называется неохлаждаемой (рис. 5.17, а). В тех случаях, когда требуется дополнительное охлаждение (это обычно необходимо при Т0 < 100 К), могут быть использованы разные методы, например, применяется охлаждение подаваемыми извне хладо- или криоагентами [фреонами до –(90...50) оС, при более низких температурах — жидким азотом или водородом]. Вариант внешнего охлаждения СПО показан на рис. 3.17, б. другой вариант дополнительного охлаждения — внутреннее охлаждение; включение детандеров — параллельное или последовательное.

После СПО рабочее тело (точка 3) поступает в СОО. В современных установках используются три варианта окончательного охлаждения — дроссельный (Линде, рис. 3.17, д), дроссельно-эжекторный (рис. 3.17, е) и детандерный (Сименса, рис. 3.17, ж). Первый вариант наиболее прост и надежен, но второй и третий более эффективны. Вариант, изображенный на рис. 6.17, е, дает возможность при тех же исходных параметрах в точке 3 получить с помощью эжектора либо более низкую температуру Т0 испарения при той же холодопроизводительности (режим 7’), либо более высокое давление р (режим р) перед компрессором. В варианте рис. 6.17, ж СОО применяется при работе детандера как в области однофазной (газа), так и в двухфазной (влажный пар). Наиболее эффективно использование детандера в двухфазной области гелия и водорода. Если принять эффективность системы с дросселированием в СОО за единицу, то при использовании эжектора в тех же условиях эффективность системы составит 1,15—1,20, а при применении детандера в двухфазной области она составит 1,30—1,40; во столько же раз возрастает ηе.

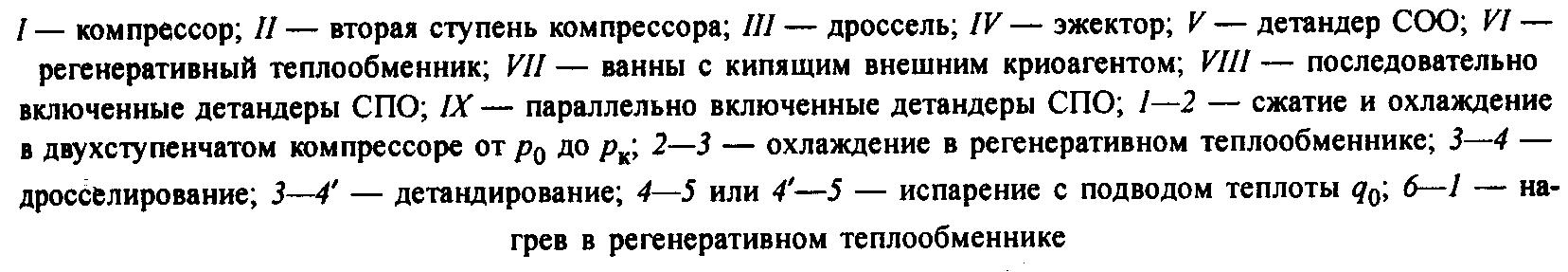

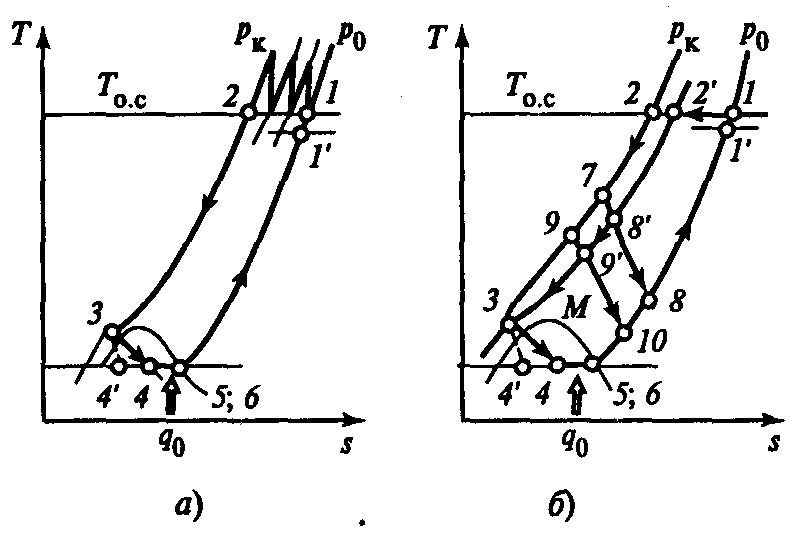

В Т, s -диаграмме на рис. 3.18, а показан процесс в криорефрижераторе с неохлаждаемой СПО.

На рис. 3.18, б представлен более сложный процесс с охлаждаемой СПО. Процесс 7—8 соответствует расширению газа в последовательно включенном детандере, процесс 9—10 — параллельному включению. На детандер идет не весь газ, а его доля М.

ЛЕКЦИЯ 28(сл206…212)

Общее уравнение энергетического баланса криоблока для рефрижератора, составленного из любого сочетания блоков СПО, СОО и СИО, показанных на рис. 6.17, имеет вид

![]()

![]() (6.26)

(6.26)

Рис. 3.18. Т,s -диаграммы процессов в криорефрижераторе:

а — неохлаждаемая СПО; б — охлаждаемая СПО

где G — количество рабочего тела, циркули-рующего в установке; М — доля рабочего тела, проходящего через i-й детандер, для последовательно включенных детандеров М = 1; ΔhТ— изотермический дроссель-эффект на уровне То.с, ΔhТ = h1— h2 ; ΔhДi — разность энтальпий на входе и выходе из данного i-го детандера;

∑Qдоп — суммарное количество теплоты, отведенной при дополнительном охлаждении (ожиженным газом или дополнительной криогенной установкой — рефрижератором); Δhн — потеря холода от недорекуперации, значение Δhн = h1— h′1 определяется разностью температур на теплом конце теплообменника ΔТн = Т1 — Т′1; Q0 — полезная холодильная мощность.

В зависимости от вида установки второе или третье слагаемое в левой части (5.26) может отсутствовать.

Мощность, которую необходимо затратить для обеспечения работы установки,

N=Nк+∑NДi,

где Nк — мощность на приводе компрессора; NДi — мощность, возвращаемая i-м детандером.

Коэффициент полезного действия установки определяется по (5.9).

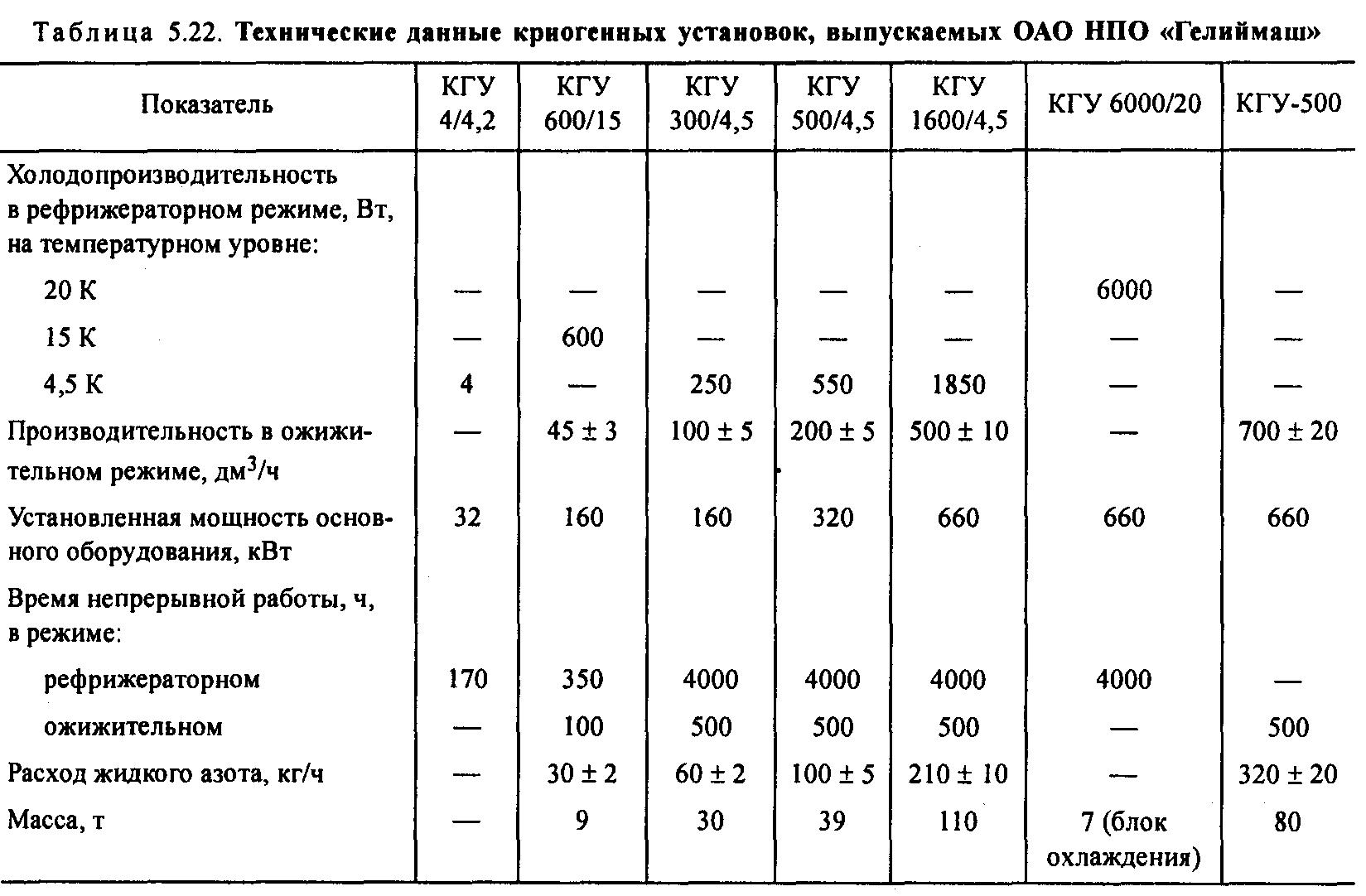

Характеристики криогенных установок на гелиевом уровне температур даны в табл. 5.22.

Большинство криогенных установок предназначено для работы, как в рефрижераторном, так и в ожижительном режиме, только небольшая их часть проектируется для работы лишь в одном режиме.

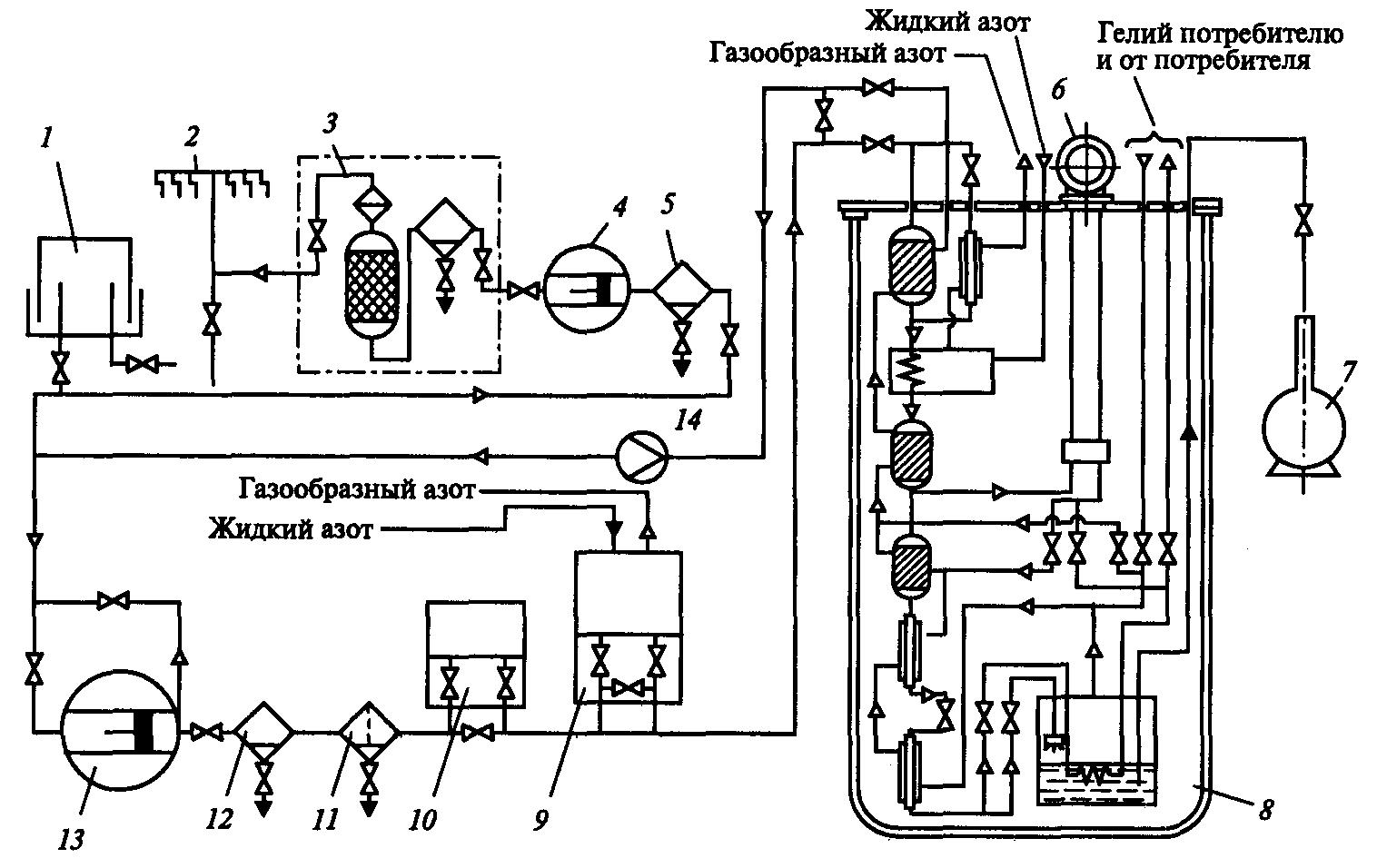

На рис. 3.19 показана принципиальная технологическая схема установки КГУ-600/15. В КГУ СОО может быть заменена на эжекторную и детандерную, при этом их КПД существенно возрастает. Ведется работа по дальнейшему совершенствованию схем гелиевых установок.

ОАО «Криогенмаш» производит рефрижераторы холодопроизводительностью от 50 до 3000 Вт при Т0 = 1,8—20 К.

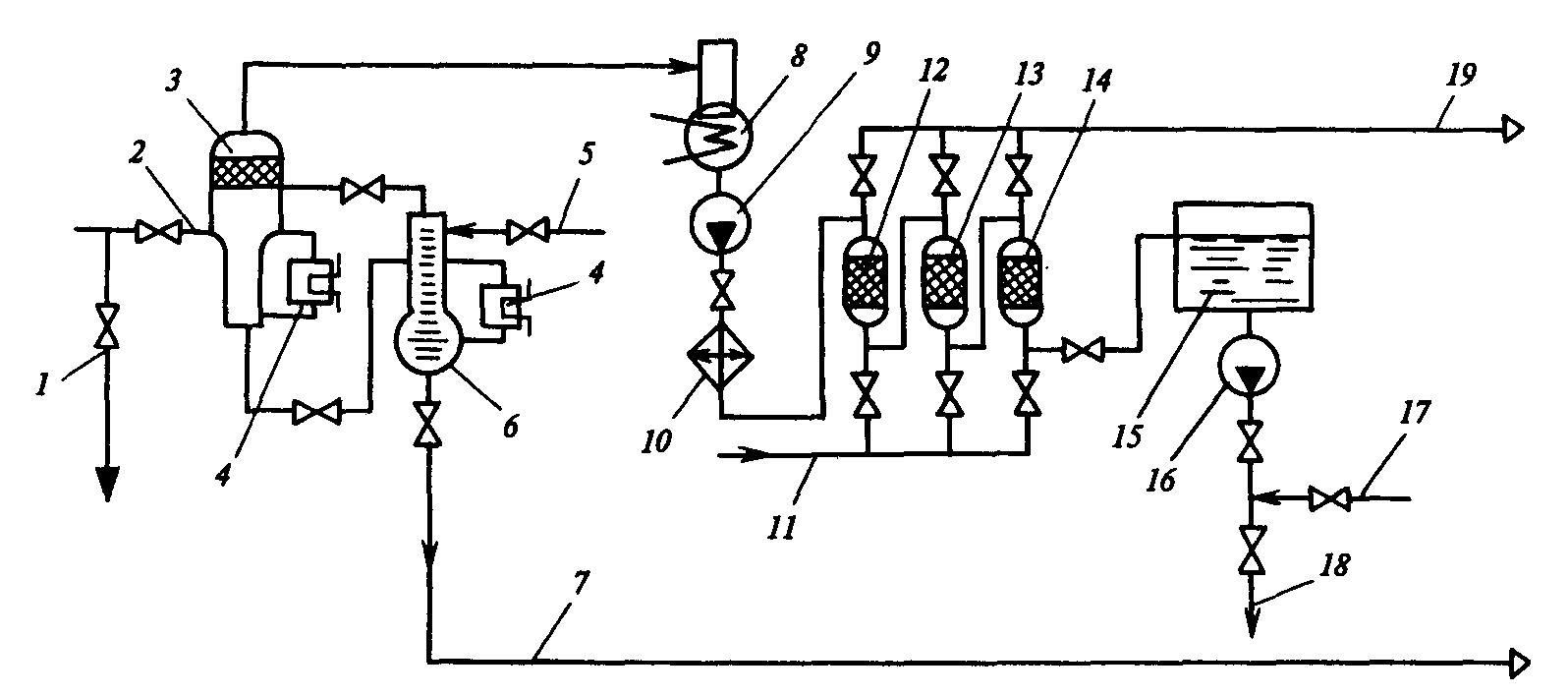

Рис. 3.19. Прннципнальная технологическая схема установки КГУ-600/15:

1 — газгольдер; 2 — рампа; 3 — блок маслоотделения; 4 — вспомогательной компрессор; 5 — маслоотделитель; 6 — поршневой детандер; 7 сосуд Дьюара; 8 — агрегат охлаждения; 9 — блок очистки; 10 — осушитель гелия; 11 — фильтр; 12 — маслоотделитель, 13— гелиевый компрессор; 14 — диафрагма

3.3.2. КРИОРЕФРИЖЕРАТОРЫ С НЕСТАЦИОНАРНЫМИ ПОТОКАМИ

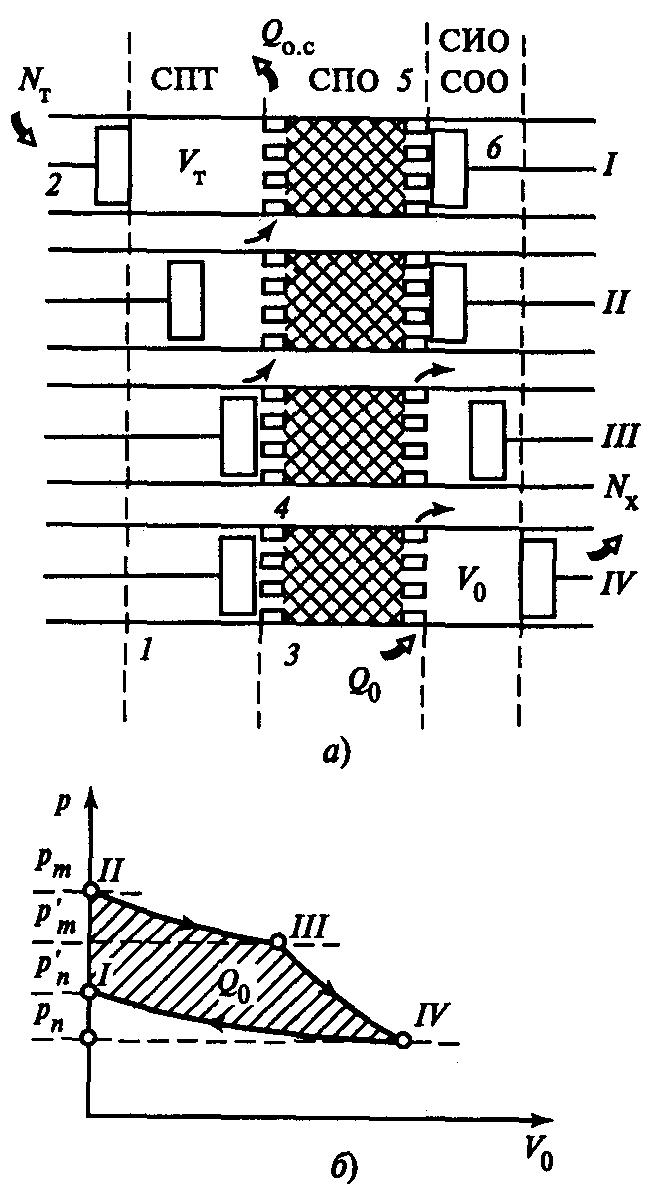

Принцип действия рефрижераторов с нестационарными потоками основан на использовании обратного цикла Стирлинга и его модификаций. Схема устройства для его осуществления и процесс на индикаторной диаграмме показаны на рис. 6.20.

В цилиндре 1 установлены два поршня: «теплый» 2 и ((холодный» 6, которые могут двигаться возвратно-поступательно в интервале, обозначенном штриховыми линиями. В средней части цилиндра находится регенератор 3 из теплоемкой пористой массы (например, из слоев металлических сеток). Справа и слева от регенератора имеются теплообменники — холодильник 4, через который можно отводить теплоту от газа, находящегося в цилиндре, и нагреватель 5, через который можно подводить теплоту.

Р ис.

3.20. Схема устройства для осуществления

обратного цикла Стирлинга (а) и индикаторная

диаграмма холодной полости (б):

ис.

3.20. Схема устройства для осуществления

обратного цикла Стирлинга (а) и индикаторная

диаграмма холодной полости (б):

1 — цилиндр; 2 — «теплый» поршень; 3 — регенератор; 4, 5 — теплообменники; 6 — «холодный»поршень

В полости между поршнями совершается обратный цикл Стирлинга, состоящий из двух изотерм (сжатие I —II и расширение III -_ IV ) и двух изохор (переталкивание II — III и IV– I ). ПолостьVт с поршнем 2 и теплообменником 4 играет роль СПТ(ступени подготовки рабочего тела), полостьV0 с поршнем 6 и теплообменником 5— роль одновре-менно СОО(ступени основного охлаж-дения) и СИО( ступени использования охлаждения), а регенератор – СПО (ступени предворительного охлажд-ения).

На индикаторной диаграмме показаны процессы в полостиV0. Процесс I–II на диаграмме отсутствует, так как он протекает в полости Vт. Заштрихованная площадь соответствует холодильной мощности Q0.

Эффективность цикла Стирлинга такая, как и эффективность цикла Карно: в идеальном случае его эксергетический КПД ηе=1.

Энергетический баланс установки с циклом Стирлинга

Q0 + Nт + Qиз = Qо.с +Nк

где Q0— холодопроизводительность; Nт и Nк — мощности «теплого» и «холодного» поршней, Qиз — теплоприток через изоляцию и отвод теплоты в окружающую среду.

Холодильный коэффициент определяется по (3.5). Коэффициент полезного действия установки

η е = Q0τе /( Nт – Nе).

На практике сделать установку в виде, показанном на рис. 3.20, сложно, поэтому она реализуется в одной из модификаций, показанных на рис. 5.21, с приводом поршней чаще всего от шатунно-кривошипного механизма.

Модификация I повторяет без изменений схему на рис. 6.20. Модификации II и III конструктивно более просты; в них два поршня заменены одним, а перемещение газа из полости V0 в Vт и обратно производится специальным вытеснителем. При движении вытеснителя вверх газ переталкивается из полости V0 в Vт и наоборот. Поршень 2 при движении вверх сжимает газ, осуществляя функции «теплого» поршня, а при движении вниз воспринимает работу расширения как «холодный» поршень. Термодинамические процессы в установках всех трех модификаций проходят совершенно одинаково. Наиболее распространена модификация II, использованная фирмой Рhiliрs, впервые выпустившей такие рефрижераторы на азотный уровень температур с гелием в качестве рабочего тела. КПД таких машин довольно высок и достигает примерно 40 % при оптимальной температуре Т0 (около 120 К). При Т0 = 80 К ηе = 20%.

Рис. 3.21. Модификации рефрижераторов Стирлинга:

1 — «теплый» цилиндр; 2 — «теплый» поршень; 3 — охладитель; 4 - регенератор; 5 — нагреватель; 6 — «холодный» цилиндр; 7 — «холодный» поршень; 8 — вытеснитель

В России выпускается несколько типоразмеров машины ЗИФ-1000, работающей по обратному циклу Стирлинга. Параметры одной из них приведены ниже:

Холодильная мощность(при Т0 = 80 К), кВт...........................................................1,16—1,18

Уровень охлаждения Т0, К ...........................................................................................120—75

Потребляемая мощность N, кВт.....................................................................................16–17

КПД ηе ( при Т0=80К),%..................................................................................................18–20

Масса М, кг....................................................................................................................... 500

Гарантийный ресурс, ч.................................................................................................... 3000

Габаритные размеры, мм ............................................................................... ....2400х1500х1810

Машины подобного типа можно применять как для криостатирования различных объектов, так и для сжижения газов.

Малые рефрижераторы Стирлинга, основанные на модификациях этого процесса, выпускаются и на более низкие температуры (до 8 К).

На установках Гиффорда—Мак-Макагона получены температуры 3 К.

3.3.3. ОЖИЖИТЕЛИ ГАЗОВ

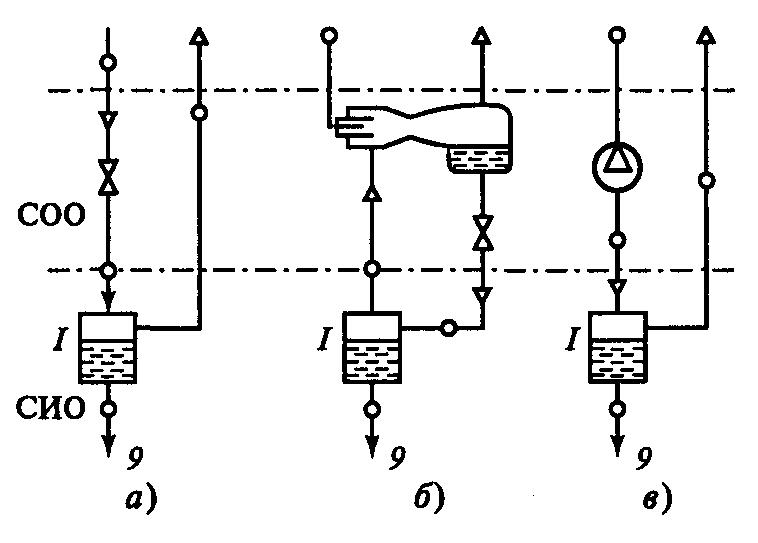

Установки для сжижения газов работают по тем же схемам, что и криорефрижераторы (рис. 6.22); отличие состоит только в том, что вместо теплообменника в СИО устанавливается сепаратор I, позволяющий выводить из установки сжиженный или замороженный продукт, а пар возвращать в систему.

Рис.3 .22. Схемы вариантов СПО в сочетании с сепаратором в установ-ках для сжижения газов:

а — с дросселем; б — с эжектором; в — с детандером

В ожижителях исполь-зуются те же варианты СОО, что и в рефрижераторах (см. рис. 6.17, а—в). Энергетический баланс ожижителя аналогичен балансу рефрижератора [формула (6.26)]; в правую часть уравнения входит только дополнительный член GΔhож, где G — количество ожижаемого газа; Δhож —разность энтальпий исходного и ожиженного газа. Обычно этому уравнению придают вид

у = (Δhт + ∑МiΔhд +∑Qдоп) /( Δhт — Δhож – Δhн),

где у = Gк/G — доля ожиженного газа (для разных установок она составляет от 0,1 до 0,4).

В табл. 5.22 приведены технические данные установок в режиме ожижения гелия.

Крупные ожижители гелия производит ОАО «Криогенмаш» (г. Балашиха, Московской обл.). Такие ожижители имеют производительность 200, 300, 400, 800 и 240 дм3/ч.

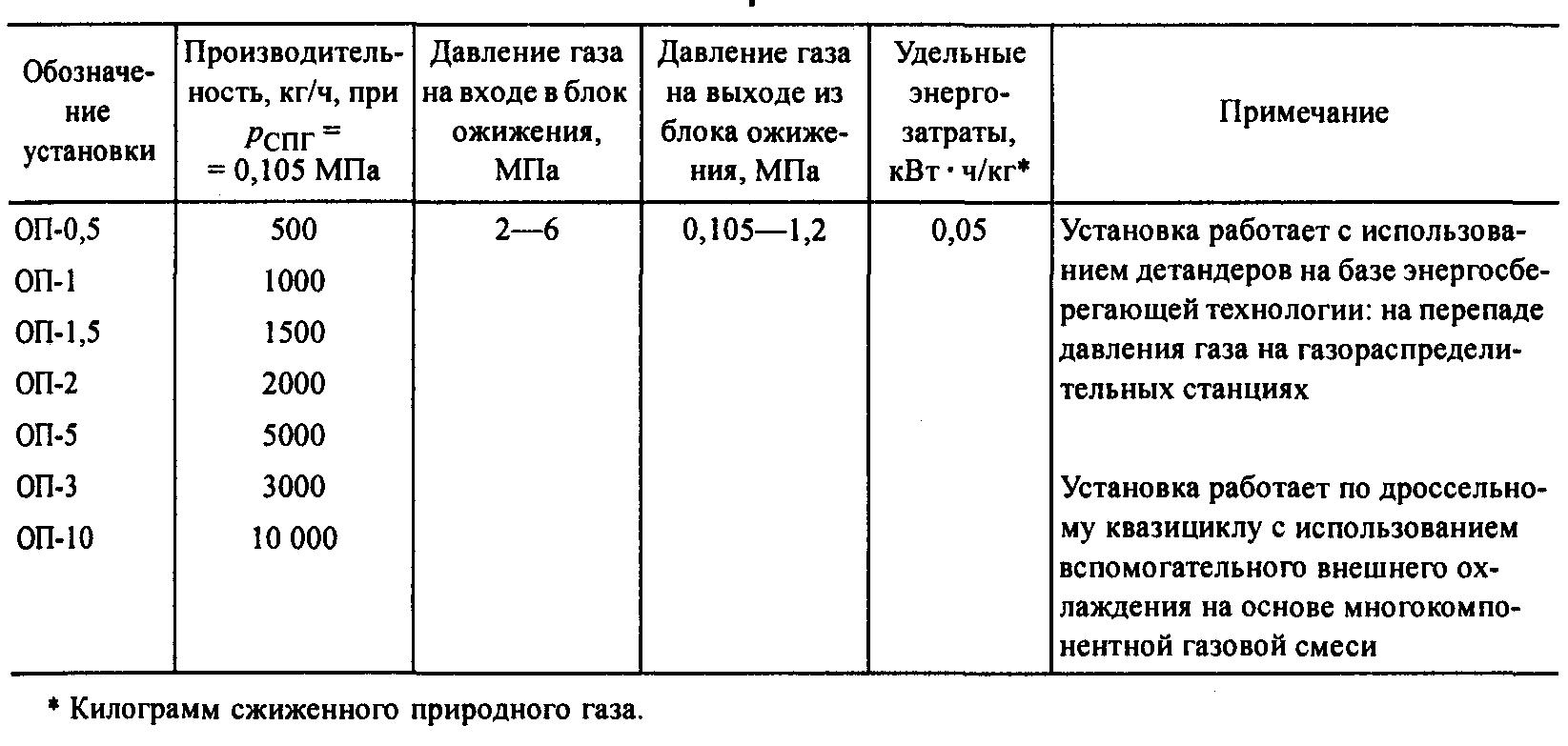

В последние годы становится все более актуальным ожижение природного газа, В табл. 5.23 приведены характеристики установок ожижения (ожижителей) природного газа, выпускаемые ОАО «Криогенмаш».

Жидкие кислород, азот и аргон получаются непосредственно на воздухоразделительных установках. Их данные приведены в (табл. 5.42. 5.43, 5.44, 5.45, 5,48).

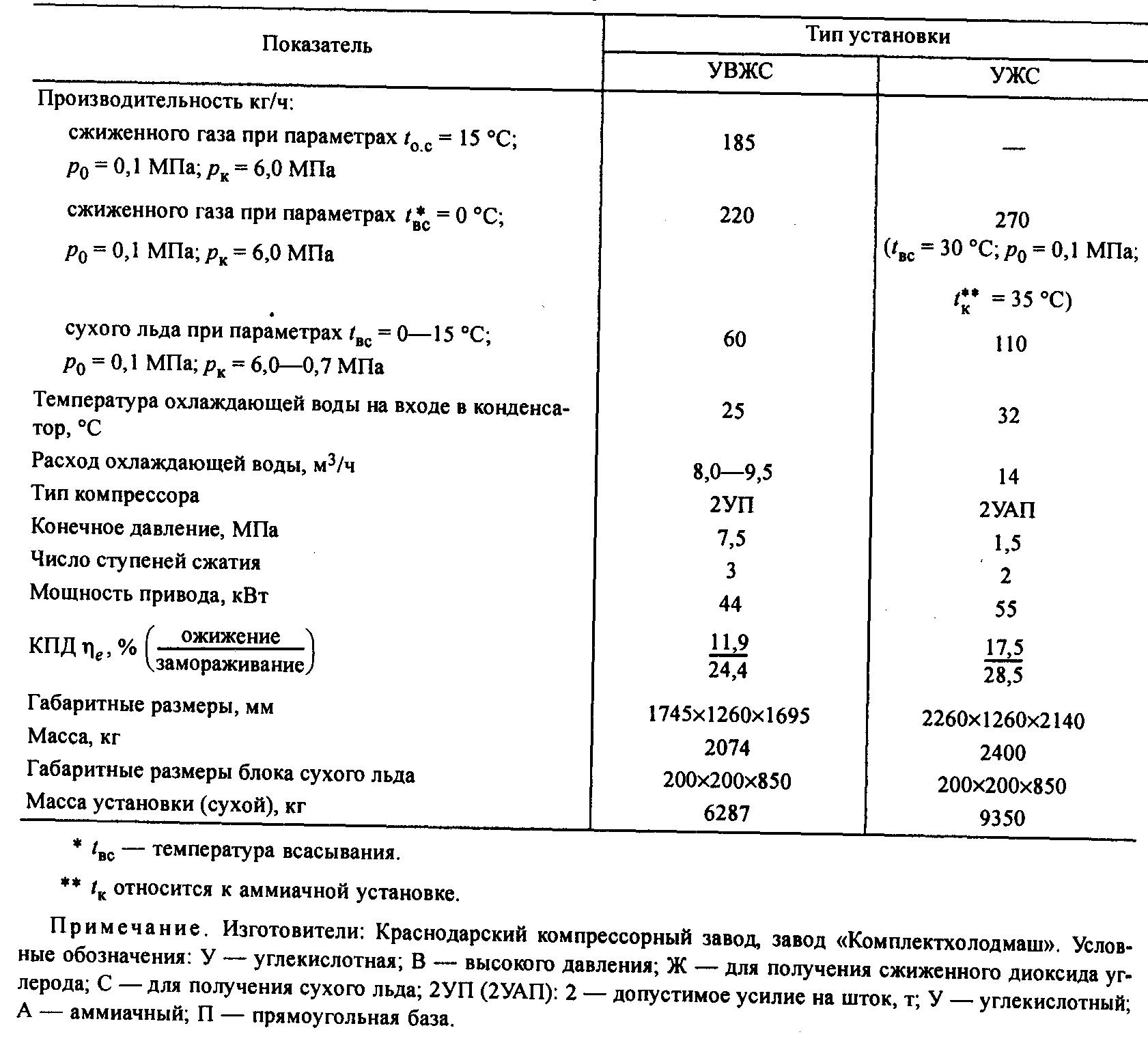

К классу L относятся и установки, предназначенные для получения твердого диоксида углерода СО2 — сухого льда, хотя по уровню температур

они принадлежат к холодильным установкам (Тсубл.СО2 = 195 К = —78 °С) (табл. 5.24)

Таблица 5.22

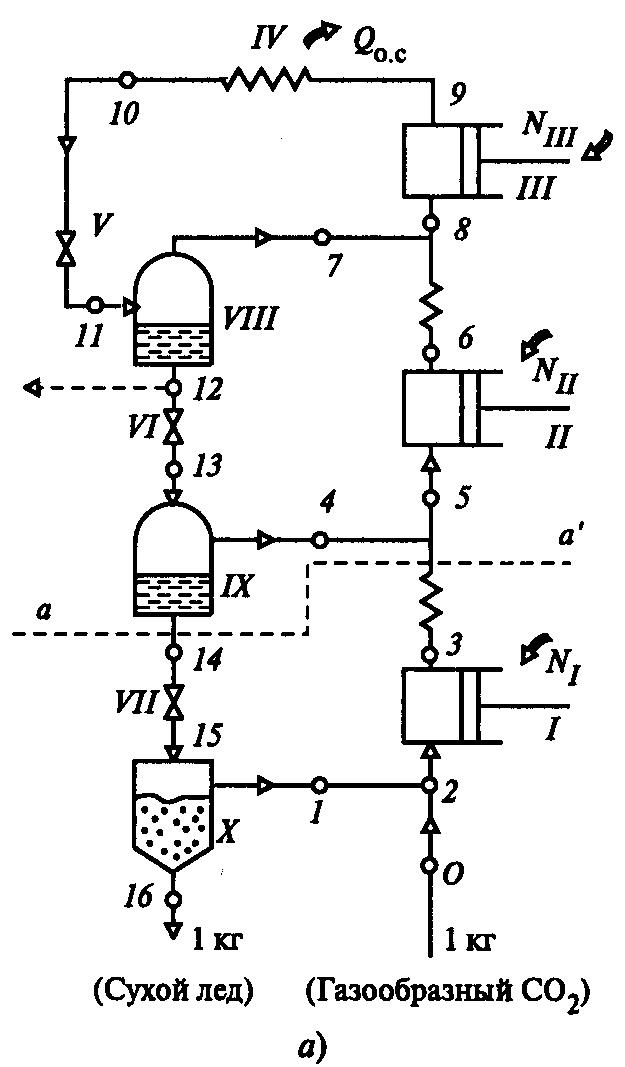

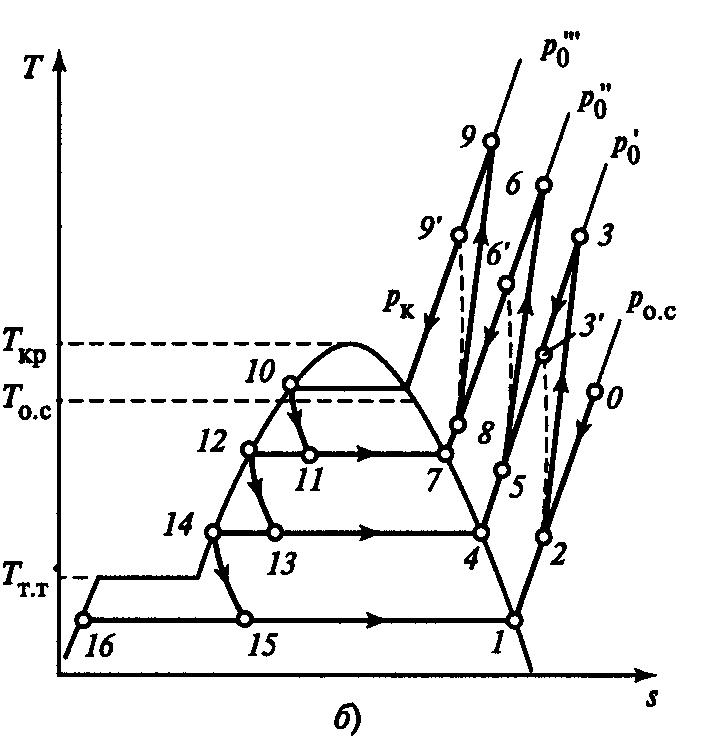

Распространенный вариант схемы установки для получения сухого льда и процесс в Т, s -диаграмме представлены на рис. 3.23. Часть установки выше штриховой линии а—а′ представляет собой обычную двухступенчатую холодильную установку, (см. рис. 3.3). Отличие состоит только в том, что жидкость из сепаратора I по ступает не в испаритель, а на нижнюю ступень цикла через дроссель VII.

Удельный расход энергии на 1 кг сухого льда, кВт ч/кг:

n уд = (NI +NII+ NIII)/G.

Коэффициент полезного действия установки

ηе= G(е16 — е0)/ (NI +NII+ NIII),

где е16 = 309 кДж/кг — эксергия сухого льда; е0 —эксергия СО2 на входе в точке О.

Если из установки выводится жидкий СО2, то значение е16 заменяется на е12= 208 кДж/кг.

Табл. 5.23

Рис. 3.23. Схема установки для получения твердого СО (а) и изображение процесса в Т, s-диаграмме (б):

ЛЕКЦИЯ 29(сл213…221)

3.3.5. ХРАНЕНИЕ И ТРАНСПОРТИРОВКА КОНДЕНСИРОВАННЫХ КРИОАГЕНТОВ

Современная

низкотемпературная изоляция позволяет

создать сосуды для длительного хранения

и транспортирования конденсированных

(жидких и твердых) криоагентов.

Промышленность выпускает такие сосуды

с широким диапазоном вместимостей —

от 5 дм3

до сотен и тысяч кубических метров.

Современная

низкотемпературная изоляция позволяет

создать сосуды для длительного хранения

и транспортирования конденсированных

(жидких и твердых) криоагентов.

Промышленность выпускает такие сосуды

с широким диапазоном вместимостей —

от 5 дм3

до сотен и тысяч кубических метров.

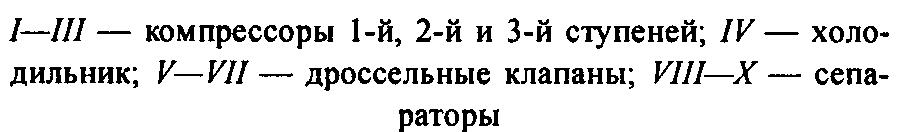

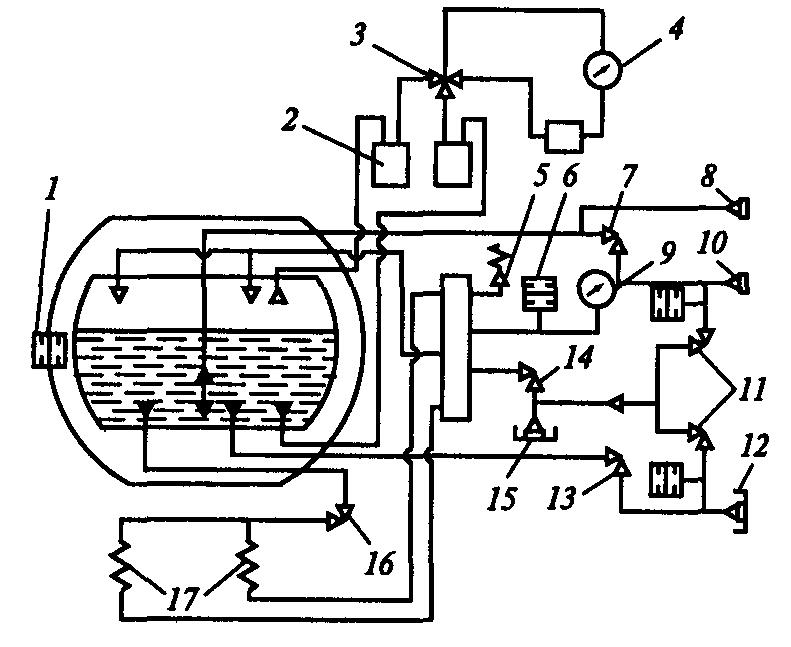

Рис. 3.27. Сосуд Дьюара СТГ- 40 для жидкого гелия

1 — головка со штуцерами газо-сброса, подсое-динения сифона, манометра, предохранитель-ной мембраны; 2 — сосуд для жидкого гелия; 3 — азотный экран; 4 — кожух; 5 — экранно-вакуумная изоляция

Малые сосуды вместимостью менее 0,5 м3 называют обычно сосудами Дьюара, вместимостью от 0,5 м3 и выше — цистернами; крупные цистерны называют резервуарами. Сосуд Дьюара для жидкого гелия (или водорода) показан на рис. 6.27. В сосудах для жидких кислорода, азота и аргона, температура которых выше, экран в вакуумной зоне отсутствует. В более крупных сосудах используются как вакуумно-порошковая, так и (в гелиевых) экранно-вакуумная изоляция, а также экраны, охлаждаемые жидким азотом или выходящими парами хранимого криоагента.

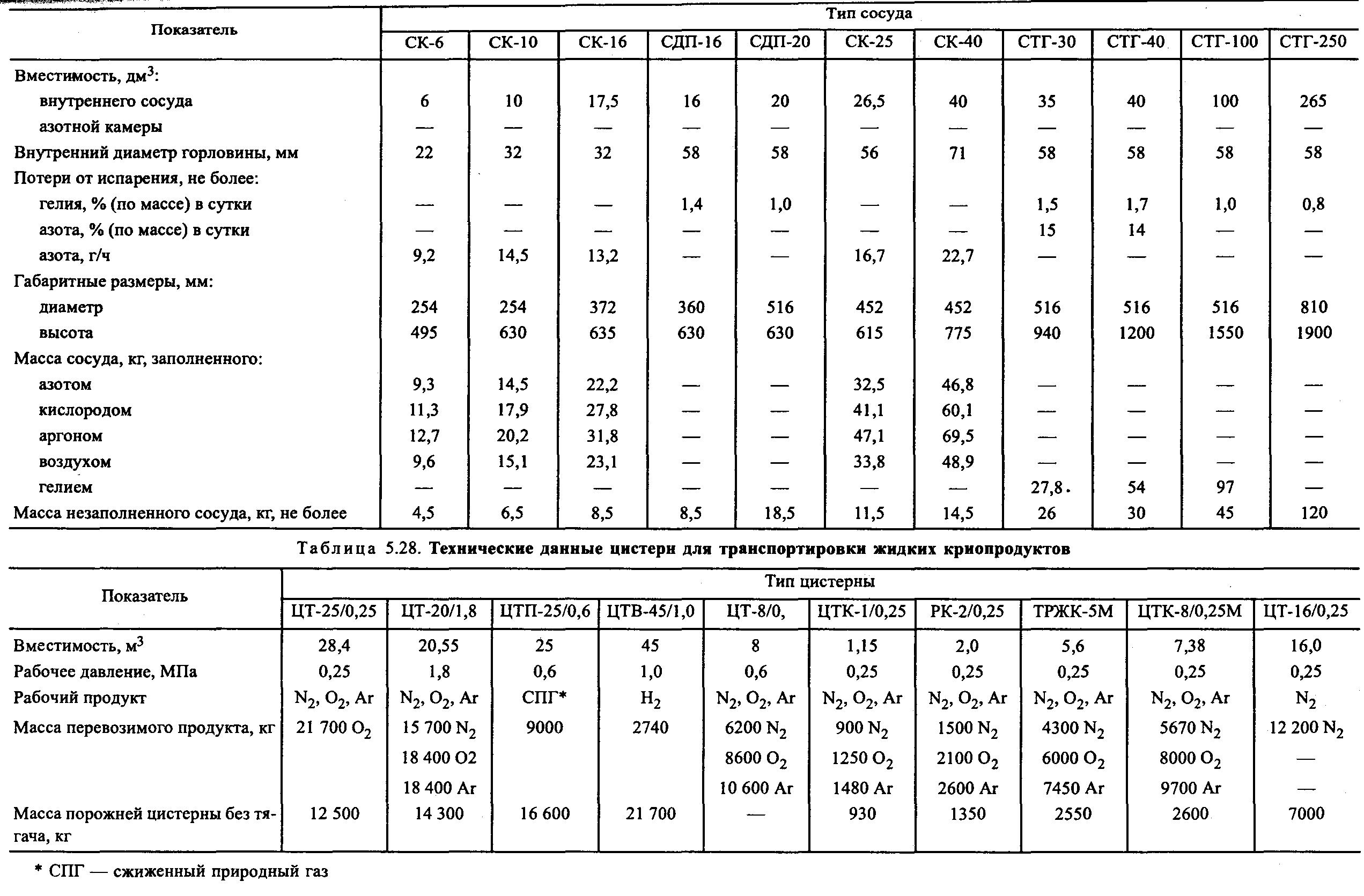

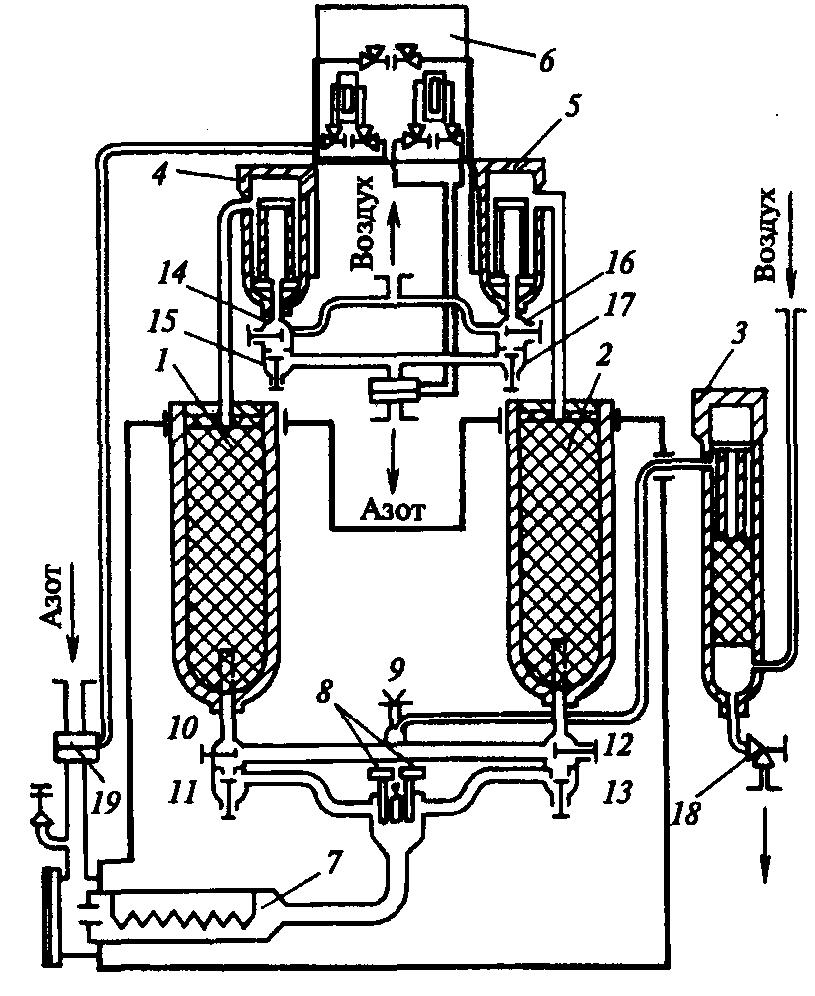

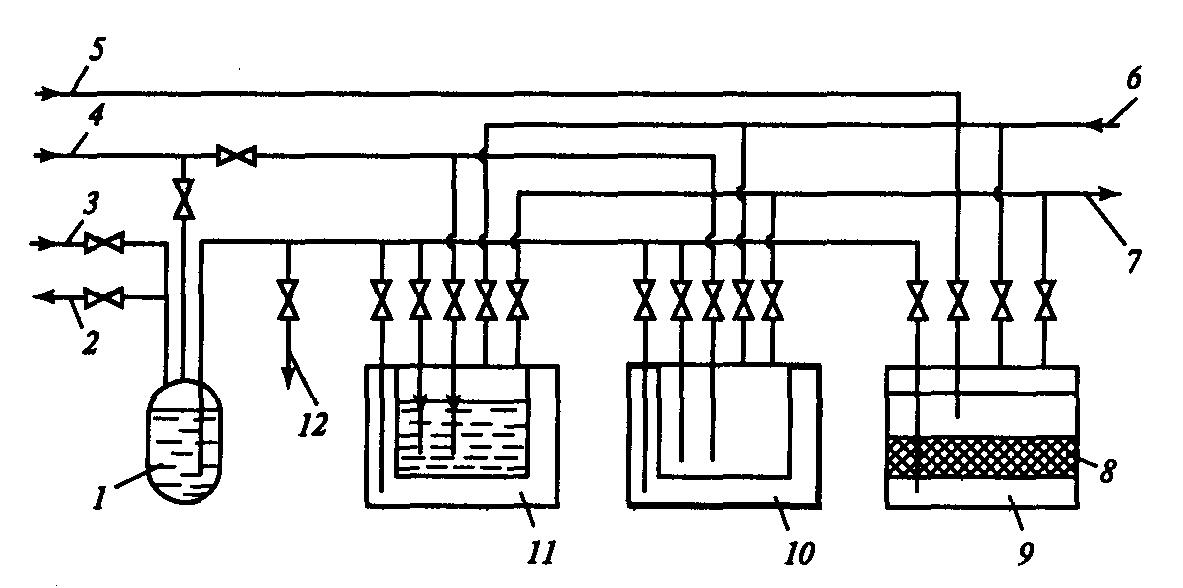

Некоторые сосуды применяют не только для хранения и транспортировки, жидких криагентов, но и для их газификации, с тем, чтобы непосредственно потребителю подавать газ требуемых параметров. Схема такой транспортной цистерны для жидких кислорода, азота или аргона показана на рис. 6.28.

В случае необходимости получения газообразного продукта в змеевики-испарители 17, расположенные вне кожуха, подается жидкость через клапан 16.

Часть образовавшегося пара возвращается в сосуд для поднятия давления над зеркалом жидкости, а другая направляется потребителю под давлением до 0,25 МПа. Эти же испарители используются для небольшого подъема давления, нужного для слива жидкости из сосуда.

Рис. 3.28. Принципиальная схема цистерны:1— предохранительная мембрана кожуха; 2 — баллон-конденсатор; 3 — трехходовой кран; 4 — указатель уровня криожидкости; 5 — предохранительный клапан; 6 — предохранительная мембрана сосуда; 7— клапан наполнения (или опорожнения); 8 — штуцер наполнения; 9 — манометр; 10 — штуцер наполнения (или опорожнения); 11 — клапан газосброса из рукава и шланга; 12 — штуцер выдачи; 13 — клапан выдачи (диаметром 16 мм); 14 — клапаны газосброса; 15 — штуцер газосброса; 16 — клапан испарителей; 17 — испарители

В табл. 5.27—5.32(кн.4 настоящего справочника) приведены основные данные о сосудах для хранения, транспортировки и газификации жидких криоагентов, выпускаемых в Российской Федерации.

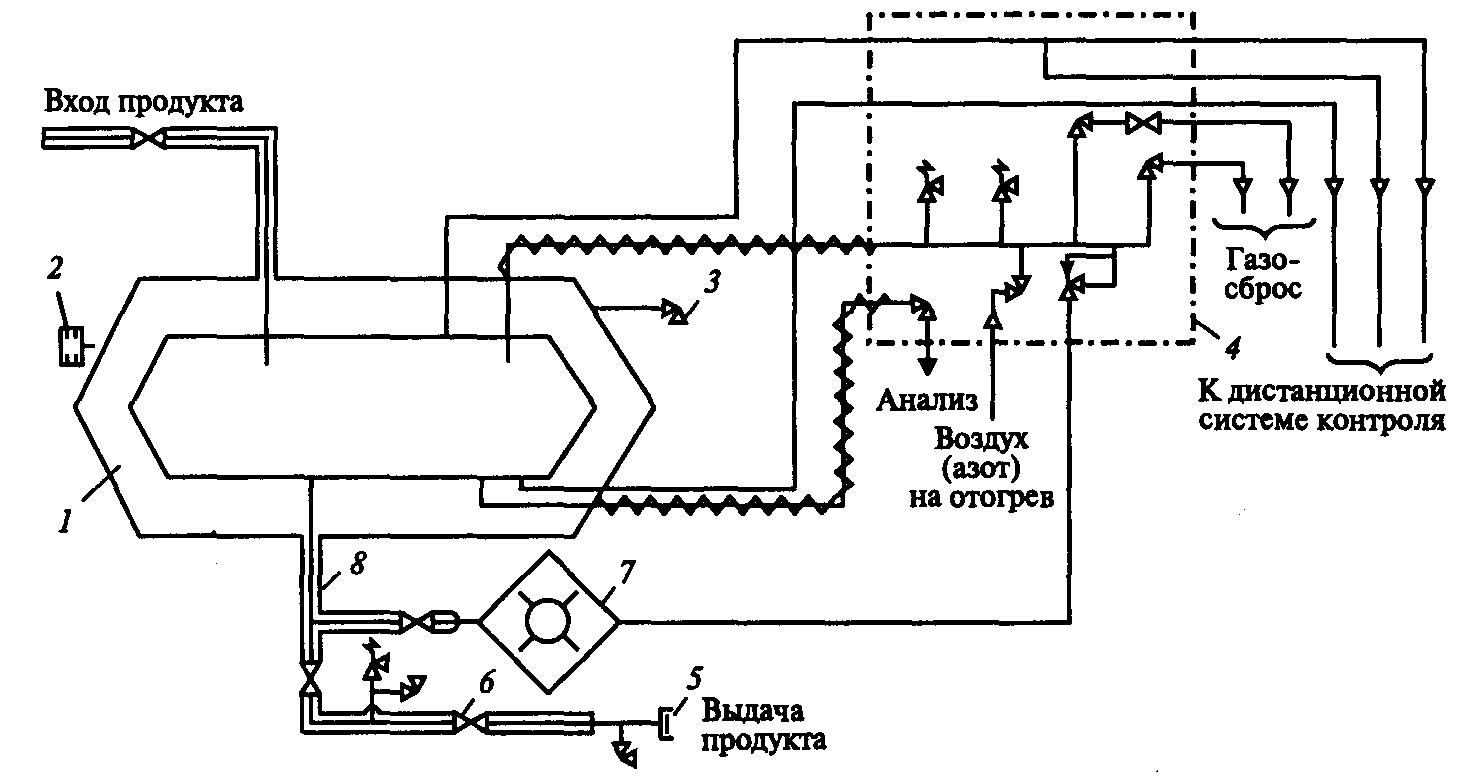

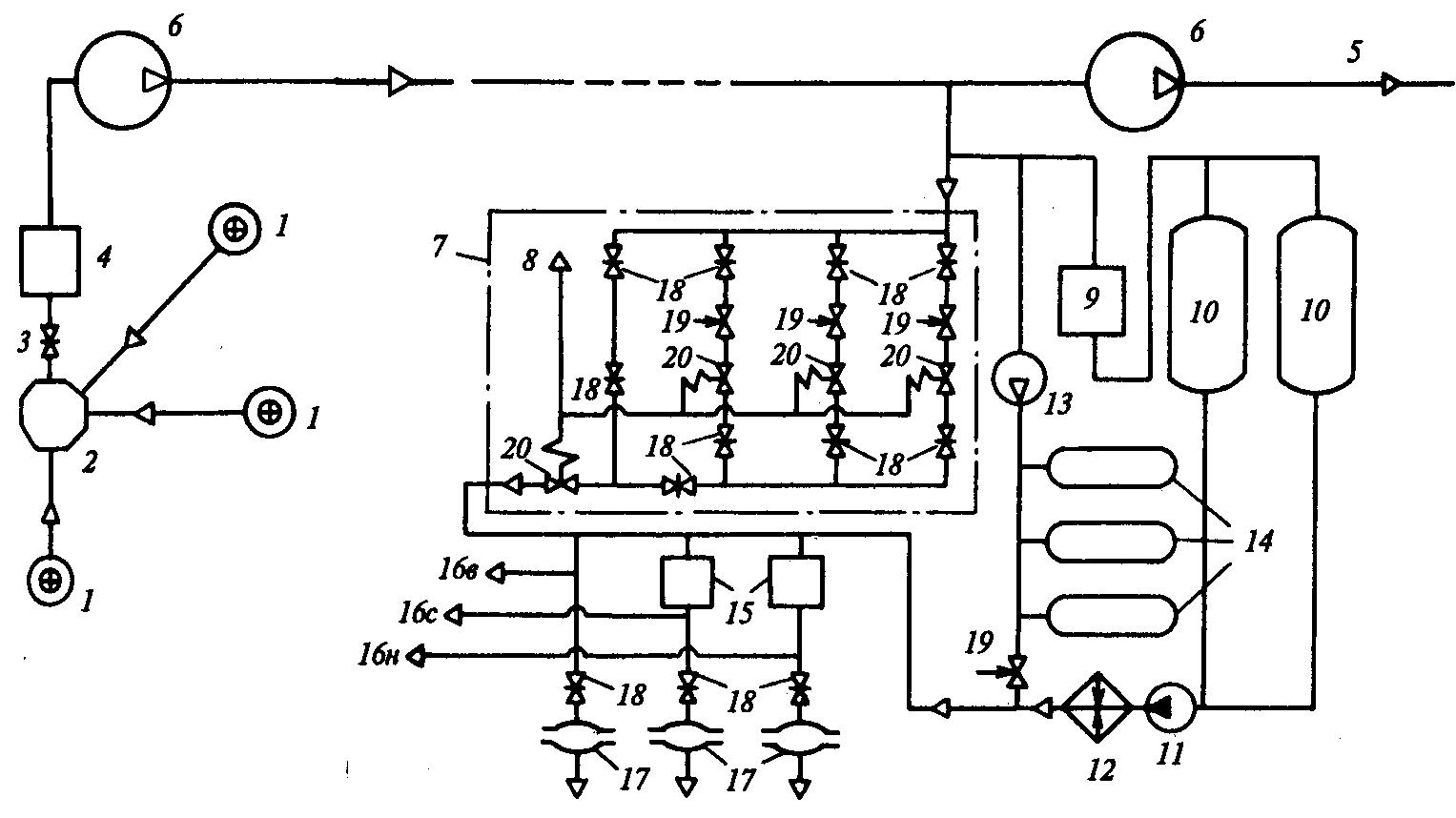

Резервуары в сочетании с трубопроводами обвязки, комплектами магистральных трубопроводов, арматурным шкафом и вспомогательным оборудованием составляют систему хранения, которая может состоять из одного или нескольких модулей.

Таблица 5.27 Технические данные сосудов для жидких криагентов

П ринципиальная

схема такой системы приведена на рис.

3.29.

ринципиальная

схема такой системы приведена на рис.

3.29.

Рис. 3.29. Принципиальная схема системы хранения жидких криоагентов:

1 — резервуар; 2 — предохрани-тельная мембра-на; 3 — вакуум-ный клапан; 4 — арматурный шкаф; 5 — гайка(гайка Рот); 6 — клапан выдачи; 7 — испаритель наддува; 8 — криотрубопровод

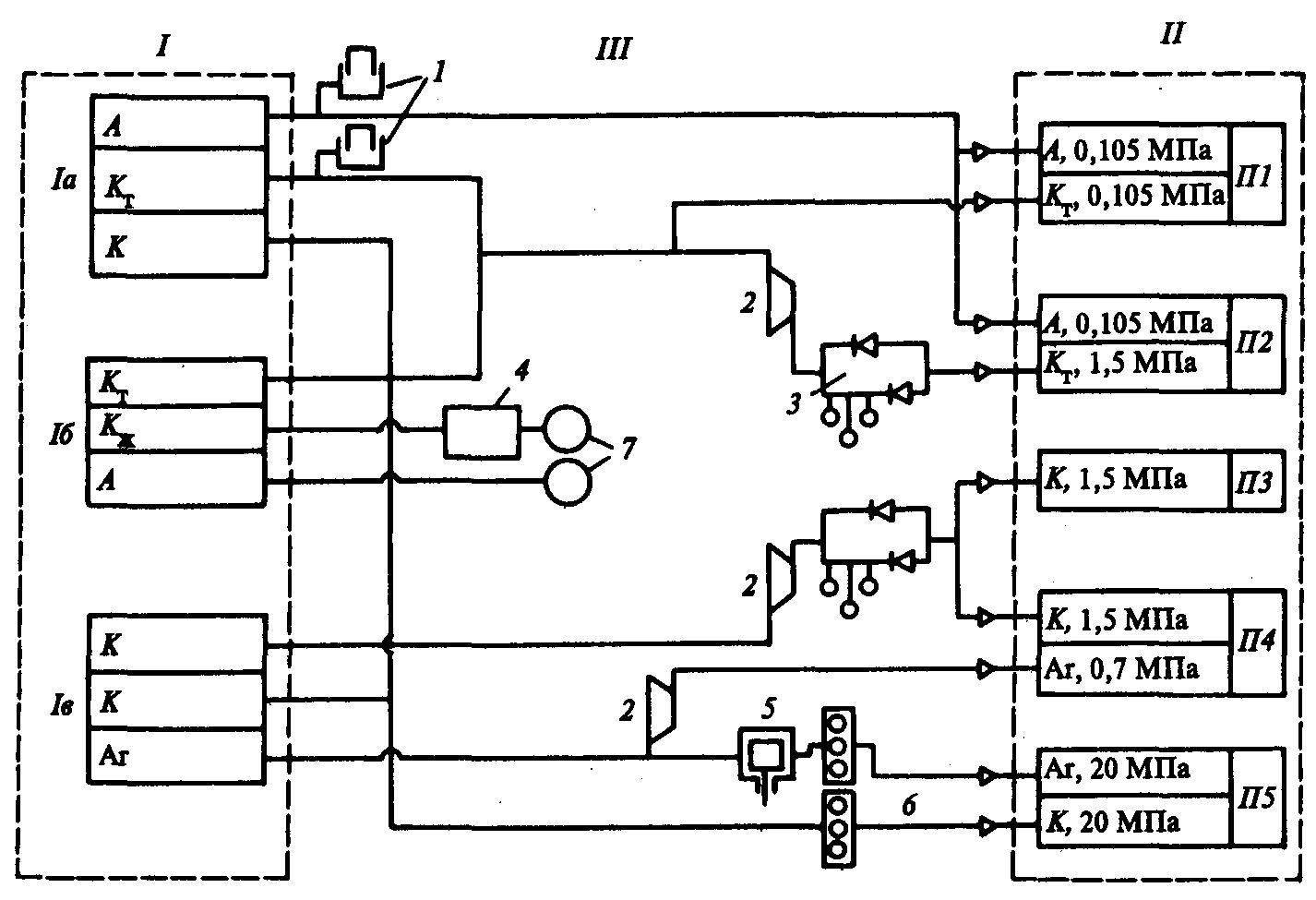

4. ОБЕСПЕЧЕНИЕ ПРЕДПРИЯТИЙ ПРОДУКТАМИ РАЗДЕЛЕНИЯ ВОЗДУХА

Предприятия черной и цветной металлургии, химического, машиностроительного и иных производств широко используют не только сжатый воздух, но и его отдельные компоненты (кислород, азот и др.).

Система обеспечения предприятий продуктами разделения воздуха представлена на рис. 7.1.

4.1. УСТАНОВКИ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ

4.1.1. НИЗКОТЕМПЕРАТУРНЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ

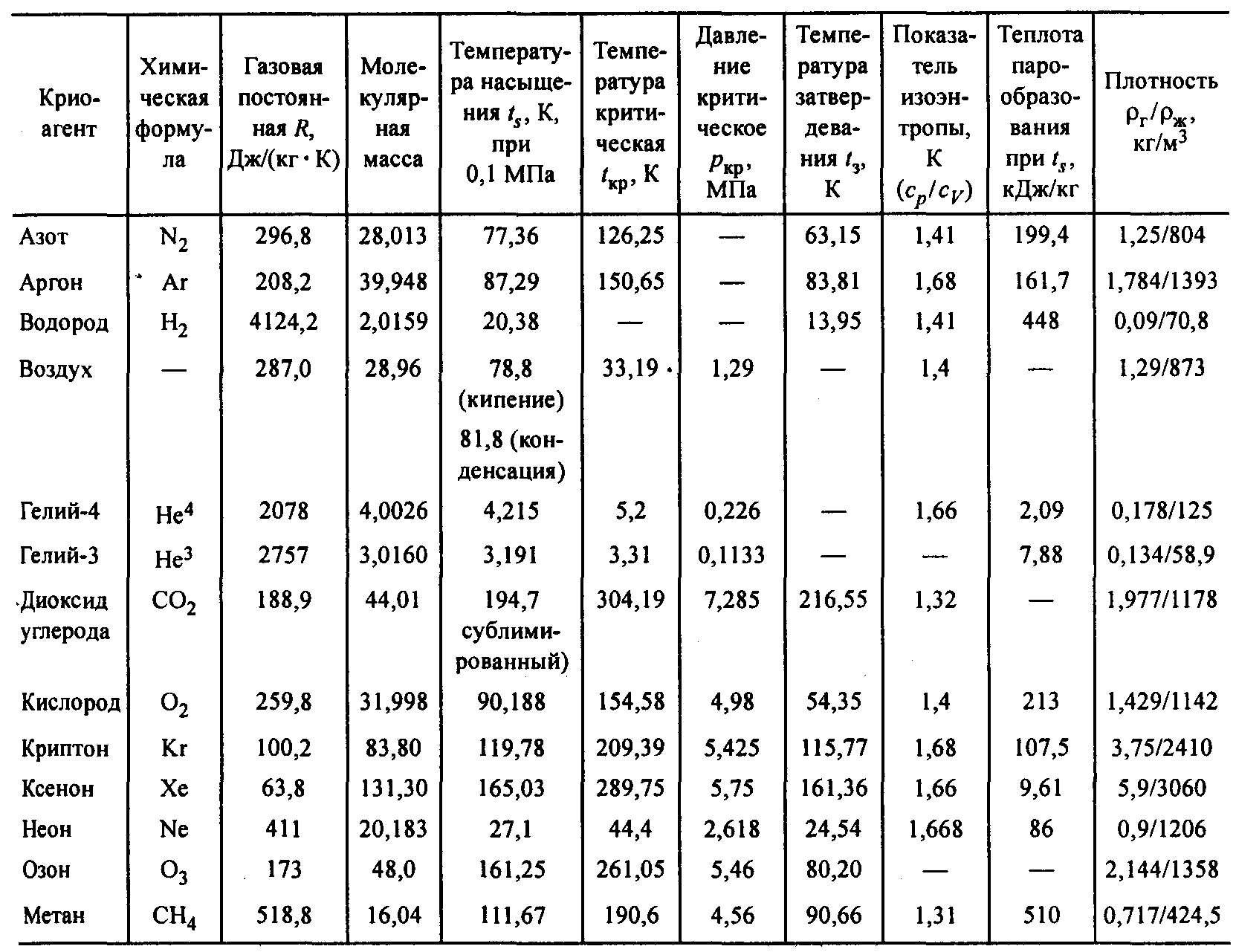

Большинство газов, получаемых путем разделения смесей, представляют собой либо криоагенты (кислород, азот, аргон, криптон, ксенон, неон, метан, гелий, водород, дейтерий, оксид углерода), либо хладагенты (этан, пропан, бутан, пропилен, этилен, диоксид углерода, аммиак). Физические свойства криоагентов приведены в табл. 4.1. Наиболее экономичные способы выделения криоагентов и хладагентов из соответствующих смесей основаны на низкотемпературных методах — конденсационно-испарительном и в некоторых случаях адсорбционном.

Из коиденсационно-испарительных методов в низкотемпературной технике используются два — ректификация и парциальная конденсация. Низкотемпературная ректификация, так же как и парциальная конденсация, отличается от соответствующих высокотемпературных процессов тем, что для ее проведения необходима система криообеспечения.

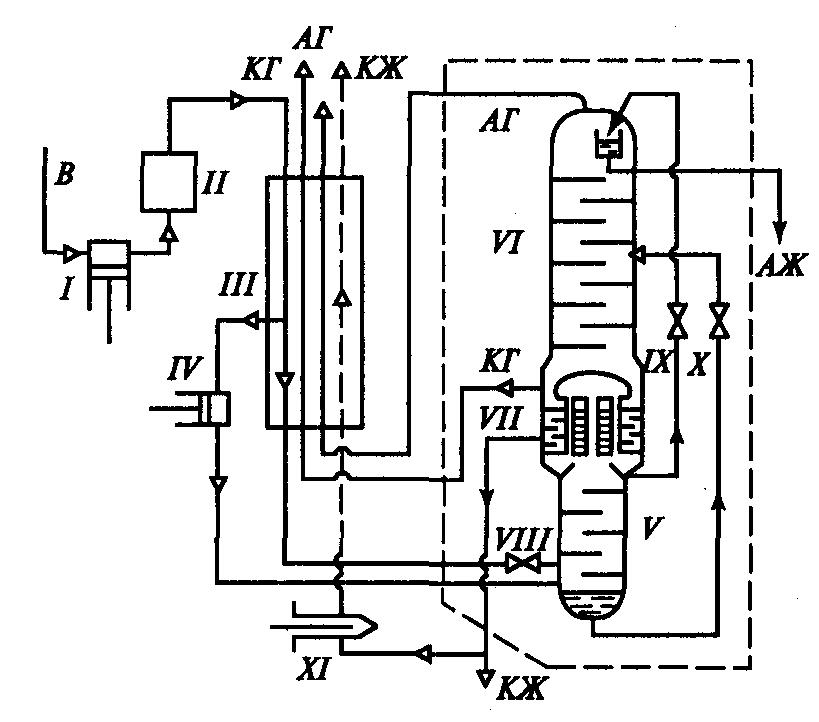

Рис. 4.1. Схема снабжения предприятия продуктами разделения воздуха:

І — станция разделения воздуха (І а, І б, І в — установки разделения воздуха); II технологический комплекс предприятия (с потребителями П 1— П 5); I І I — система коммуникаций; 1 — газгольдер; 2 — кислородный турбокомпрессор; 3 — блок реципиентов; 4 — резервуар жидкого кислорода Кж; 5 — поршневой компрессор;6 — рампа для заполнения баллонов; 7 — сосуды для отпуска продуктов сторонним потребителям; Кт, К — технологический и технический кислород; А — азот; Аr — аргон

Для установок, производящих газообразные продукты разделения, такой системой криообеспечения служит рефрижератор, для установок, вырабатывающих какие-либо продукты в жидком виде, — ожижитель.

Система криообеспечения может работать как самостоятельно, на отдельном криоагенте, не связанном с разделяемой смесью (внешнее криообеспечение), так и совместно с системой разделения — на разделяемой смеси и продуктах разделения (внутреннее криообеспечение). Существуют и установки, в которых оба способа сочетаются (комбинированное криообеспечение).

Адсорбционные методы разделения основаны на селективной (избирательной) адсорбции при низких температурах отдельных составляющих (компонентов) газовых смесей на твердых адсорбентах. Используемые для этой цели адсорбенты (активированные угли, цеолиты, силикагели) характеризуются большой удельной площадью поверхности пор (сотни квадратных метров на грамм) и достаточной механической прочностью, чтобы не истираться при многократных циклах адсорбции (поглощения) и десорбции (выделения) компонентов.

Таблица 4.1. Физические свойства криоагентов

Адсорбционные методы используются обычно как вспомогательные для разделения в тех случаях, когда конденсационно-испарительные способы невыгодны или неприменимы. К ним относится разделение ценных газовых смесей, получаемых в относительно малых количествах (Кr + Хе, Nе + Не), или таких, в которых содержание одного из компонентов невелико (примеси азота и кислорода в аргоне, азота и водорода в гелии и др.). Кроме того, адсорбционные методы используются для удаления из воздуха и других газов паров воды, диоксида углерода и углеводородов.

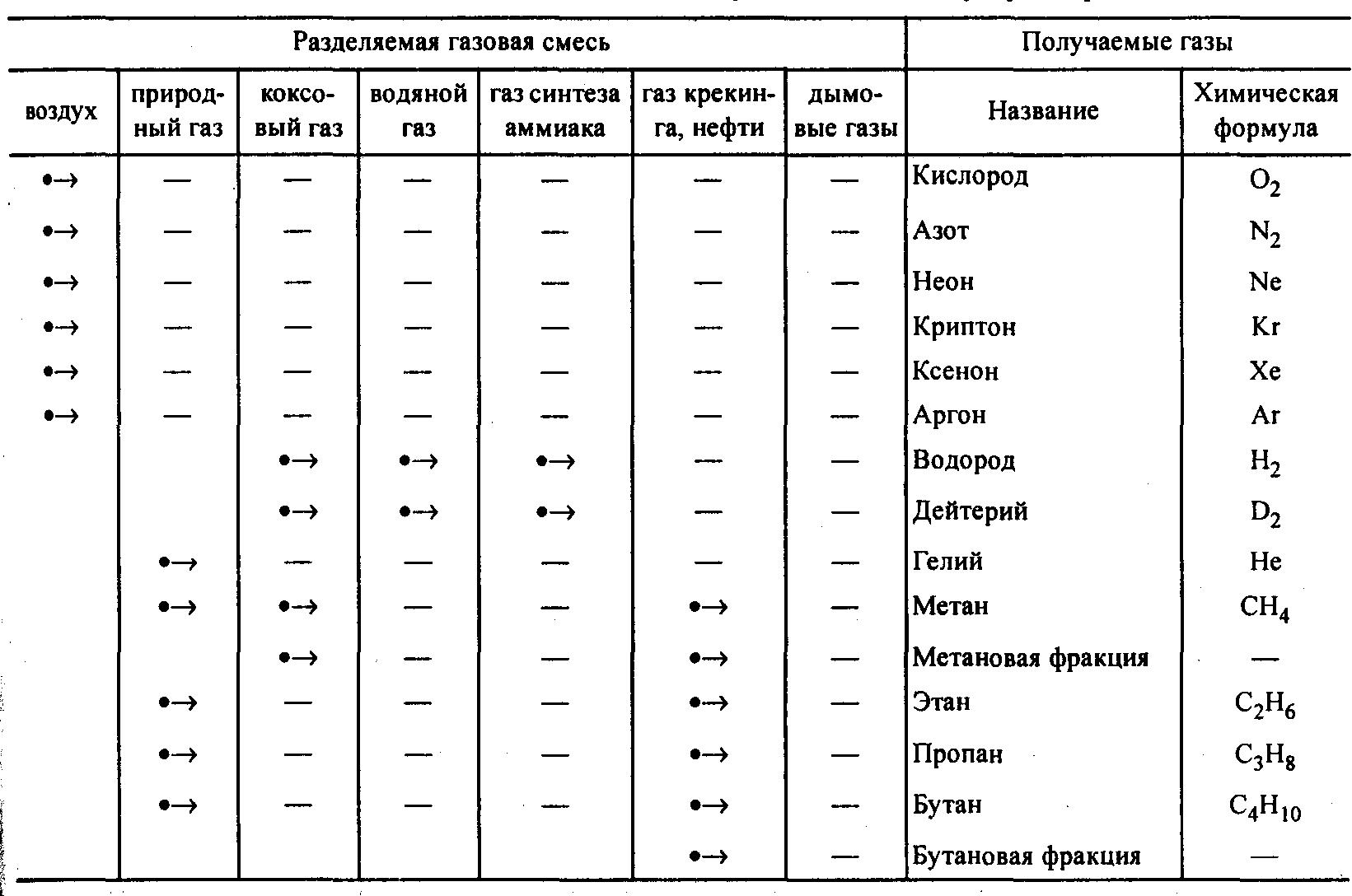

Бỏльшая часть установок низкотемпературного разделения газовых смесей (табл. 7.2) относится к двум областям: 1) разделению воздуха; 2) разделению углеводородных газов и выделению гелия и водорода.

Первая область относительно самостоятельна; отдельные цеха (станции) разделения воздуха обслуживают металлургические, химические, машиностроительные и другие предприятия и промышленные районы. Вторая область тесно связана с газовой промышленностью и нефтехимией; соответствующие установки обычно входят в общую технологическую цепочку и рассматриваются в едином комплексе. Применяемые в газовой и нефтехимической промышленностях технологические схемы весьма разнообразны

Таблица 4.2. Основные газовые смеси и получаемые из них продукты разделения

7.1.2. ВОЗДУХОРАЗДЕЛИТЕЛЬНЫЕ УСТАНОВКИ

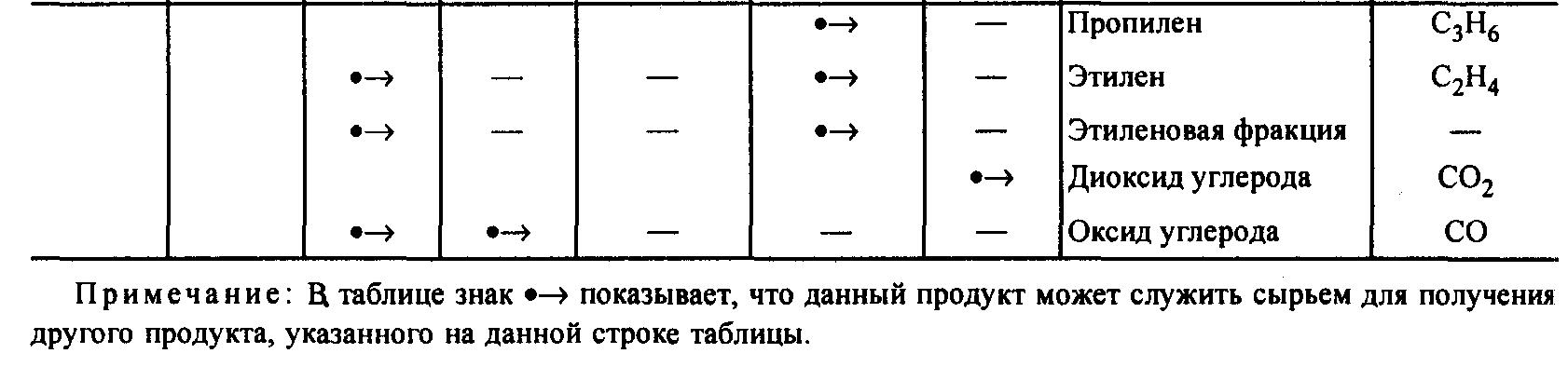

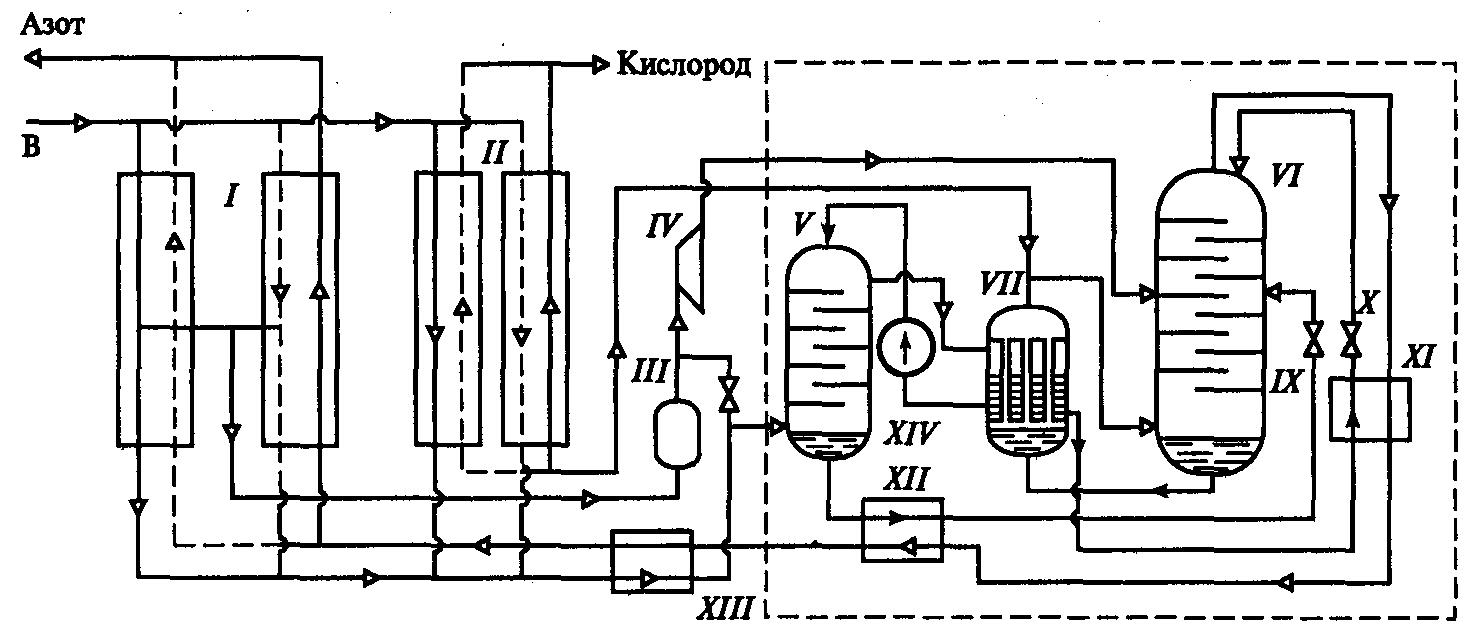

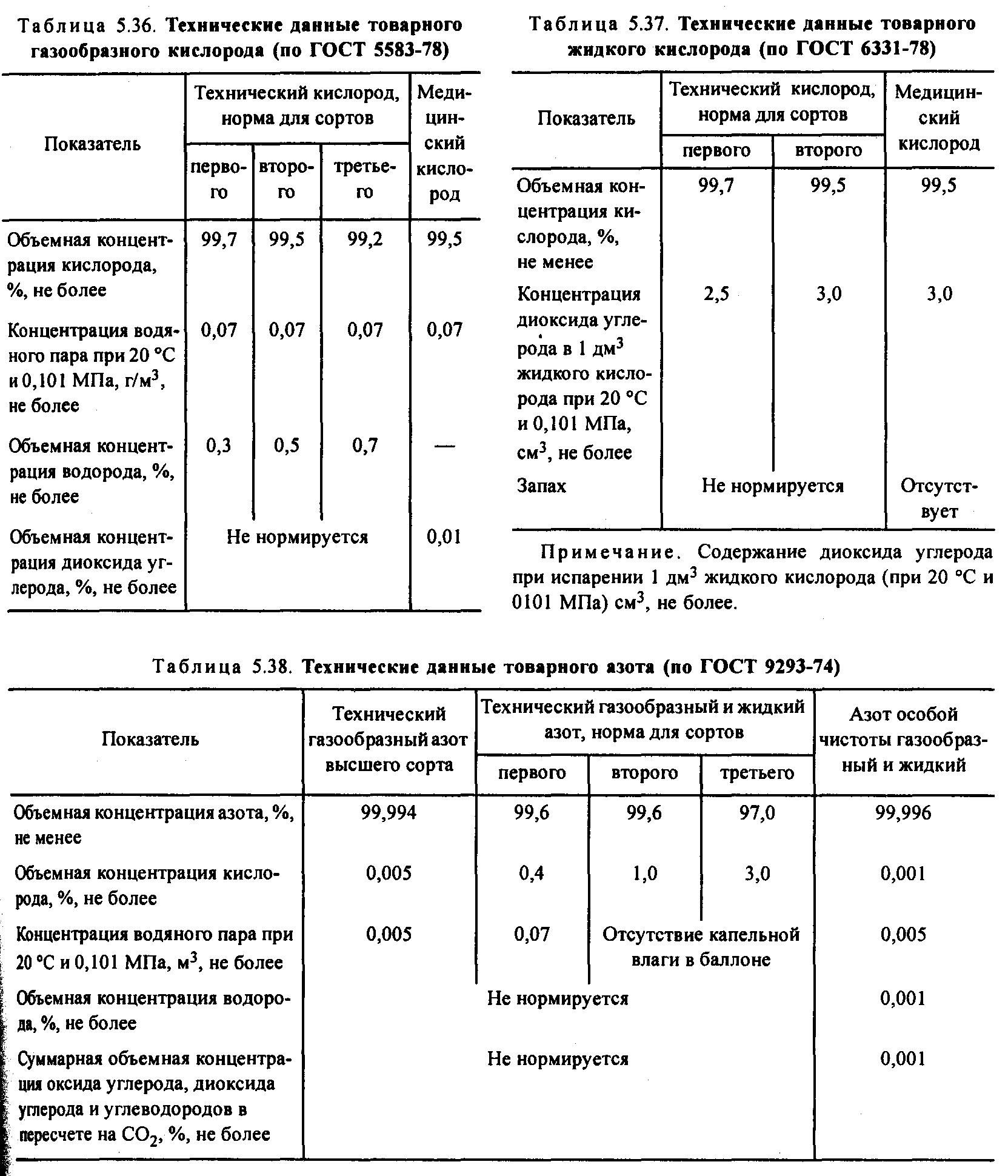

Принципиальные схемы типовых воздухоразделительных установок (ВРУ) показаны на рис. 7.2 и 7.3. Их основным элементом служит ректификационная колонна двойной ректификации (обведена на рис. 7.2, 7.3 штриховой линией), которая состоит из трех частей — нижней (первой) колонны V; верхней колонны (второй) VI и конденсатора-испарителя VII. В малых и средних установках эти части объединены (рис. 7.2) в одном аппарате, а в крупных для удобства изготовления, монтажа и эксплуатации устанавливаются раздельно (рис. 7.3).

Р ис.

7.2. Принципиальная схема воздухоразделительной

установки высокого (среднего) давления

воздуха:

ис.

7.2. Принципиальная схема воздухоразделительной

установки высокого (среднего) давления

воздуха:

I — компрессор, II — система очистки воздуха от СО и осушки; III — регенеративный теплообменник; IV — детандер; V— нижняя (первая) ректвфи кационная колонна; VI — верхняя (вторая) ректификационная колонна; VII — конденсатор-испаритель; VIII — воздушный дроссельный клапан;

IХ — азотный дроссельный клапан; Х — дроссельный клапан жидкости испарителя; ХI — насос жидкого кислорода; КГ — кислород газообразный; КЖ — кислород жидкий; АГ — азот газообразный; АЖ — азот жидкий; В — воздух

Газообразные продукты разделения — кислород и азот — из колонны поступают в теплообменник III, где нагреваются, охлаждая поступающий воздух. В некоторых случаях из установки получают газообразный сжатый кислород. Для этого кислород отбирается из конденсатора в жидком виде и насосом жидкого кислорода ХI прокачивается под необходимым давлением (обычно до 16...20 МПа) через теплообменник III где испаряется, нагревается и затем подается потребителю.

Рис. 7.3. Принципиальная схема воздухоразделительной установки низкого давления:

I — азотные регенераторы; II — кислородные регенераторы; III — адсорбер СО2; IV — турбодетандер; V...Х — то же, что и на рис. 5.30; ХI — охладитель жидкого азота; ХII — охладитель жидкости испарителя; ХIII — нагреватель азота; ХIV — насос жидкого азота; В — воздух

Система криообеспечения в установках среднего или высокого давления чаще всего содержит детандер IV (иногда используется внешнее охлаждение посредством аммиачной или фреоновой парожидкостной компрессионной установки) и дроссельные клапаны IХ

ЛЕКЦИЯ 30(сл221…228)

Уравнение энергетического баланса установки разделения

![]()

![]() (7.1)

(7.1)

где В — расход воздуха; Δhт — изотермический дроссель-эффект; А, К, И— соответственно выход газообразных азота, кислорода и инертных газов; ∑GΔhож — расход холода на ожижение продуктов, выводимых в жидком виде; знаки ∑ введены в связи с тем, что в ряде установок кислород, азот и инертные газы (аргон, криптон и др.) могут выводиться в разных концентрациях и агрегатных состояниях; Δhд— разность энтальпий газа на входе в детандер и на выходе из него; Δhн.а, Δhн.к, Δhн.и — разности энтальпий, соответствующие недорекуперации по азоту, кислороду и инертным газам; М— доля воздуха, направляемого в детандер.

Чем крупнее ВРУ, тем меньше относительный теплоприток через изоляцию Вqиз. Как видно из (7.1), это позволяет уменьшить изотермический дроссель-эффект Δhт (холод, получаемый от дросселирования), т.е. снизить рабочее давление воздуха после компрессора I. Наибольшее давление рк (до 18 МПа) поддерживается в установках, в которых кислород (или азот) получается в жидком виде, т.е. потребность в холоде наибольшая. В установках, в которых вырабатываются только газообразные продукты, ∑GΔhож= 0.

При производительности свыше 1200 м3/ч кислорода давление рк может быть снижено до низкого значения в интервале рн.к = 0,48—0,52 МПа., необходимого для работы колонны двойной ректификации. Потери холода в этом случае (установки низкого давления) покрываются в основном турбодетандером (значения Δhд при М ≤ 0,25 и КПД детандера ηад > 0,8 для этого вполне достаточно).

В установках низкого давления (рис. 7.3) теплообмен между воздухом и продуктами разделения протекает либо в регенераторах, либо в пластинчато-ребристых теплообменниках. Поэтому специальная очистка воздуха, как в установках высокого и среднего давления (II на рис. 7.2) применяется лишь во втором случае. В регенераторах влага и СО2 вымораживаются на поверхностях теплообмена (вода — в верхней, более теплой части; СО2 — в нижней, холодной) и удаляются обратными потоками продукта разделения. Воздух после турбодетандера расширяется от давления нижней колонны рн.к до давления верхней колонны рв.к и подается в верхнюю колонну (в установках высокого и среднего давления детандер работает на перепаде давлений от рк до рн.к)

Если первая и вторая колонны стоят на одном уровне с конденсатором-испарителем, то азот не может самотеком стекать из конденсатора в первую колонну (как показано на рис. 7.3). Поэтому жидкий азот подается в первую колонну насосом жидкого азота ХIV.

Если конденсатор-испаритель расположен выше, азот в первую колонну идет самотеком, а жидкий кислород перекачивается насосом. Установки низкого давления снабжаются также охладителями флегмы ХI и ХП. Охлажденные в них выходящим азотом до температур, лежащих на несколько граду сов ниже температур кипения, потоки жидкости при дросселировании не образуют пара, что улучшает условия ректификации во второй колонне.

В воздухоразделительных установках кроме основных продуктов разделения — кислорода и азота— извлекают и другие составные части воздуха — инертные газы.

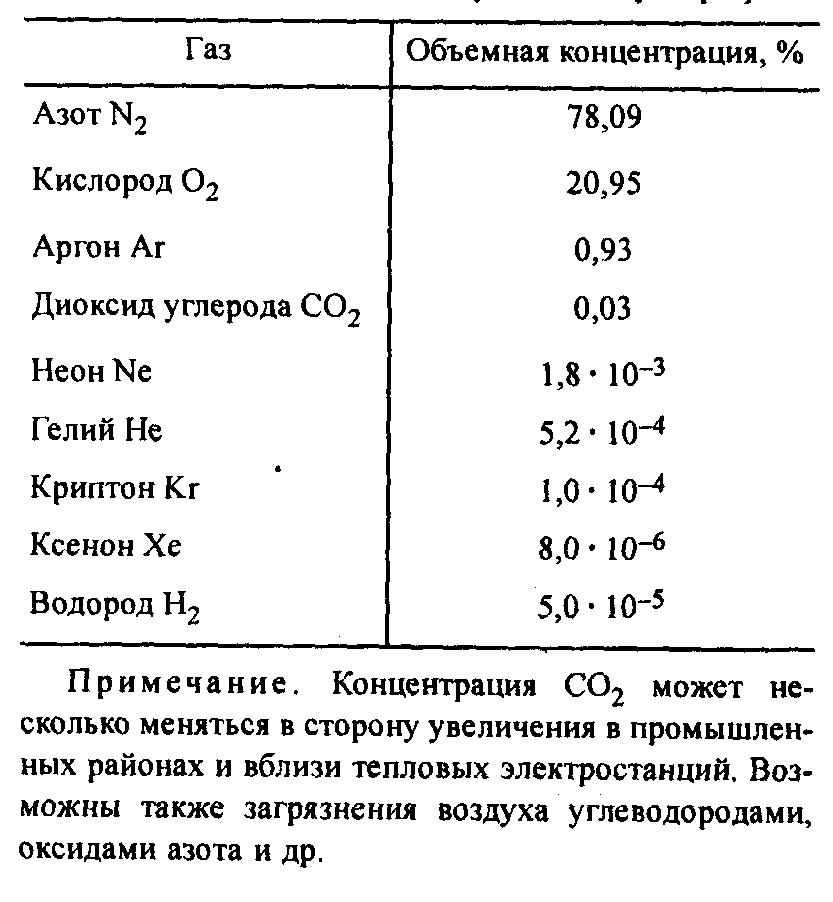

Как видно из табл. 7.3, все они, кроме аргона, содержатся в воздухе в очень малых концентрациях.

Извлечение всех компонентов воздуха, кроме диоксида углерода, гелия и водорода, в качестве ценных продуктов экономически целесообразно.

Таб. 7.3. Состав сухого воздуха Рис. 7.4. Распределение газов в колонне

двойной ректификации

а – нижняя; б - верхняя

На рис. 7.4 показано, как распределяются инертные газы при разделении воздуха в колонне двойной ректификации. По нормальным температурам кипения их можно разделить на три группы. В первую группу входят аргон, температура кипения которого (83,7 К) лежит между температурами кипения кислорода (90,2 К) и азота (77,4 К); во вторую — низкокипящие компоненты — неон (27,1 К) и гелий (4,2 К); в третью — высококипящие крип тон (119,8 К) и ксенон (165 К). Соответственно неон и гелий, поступающие в нижнюю колонну, не конденсируются, а вместе с паром поднимаются по колонне и концентрируются под крышкой конденсатора-испарителя. Отсюда они отводятся с азотом в виде неоногелиевой смеси, служащей сырьем для получения неона.

Аргон вместе с жидкостью испарителя поступает в верхнюю колонну, где накапливается в ее средней части между кислородом и азотом. Отсюда отводится аргоновая фракция, содержащая аргон в смеси с кислородом и небольшой примесью азота; она служит исходным продуктом для получения чистого и технического аргона.

Криптон и ксенон при температурах, существующих в колонне, остаются в жидкости и накапливаются в жидком кислороде, откуда (если жидкий кислород не отбирается) переходят в газообразный кислород. После промывки в специальной криптоновой колонне их концентрация в криптоноксеноновом концентрате возрастет примерно до 0,2 % (остальное кислород). Этот концентрат используется для извлечения криптоноксеноновой смеси, которая затем разделяется на криптон и ксенон.

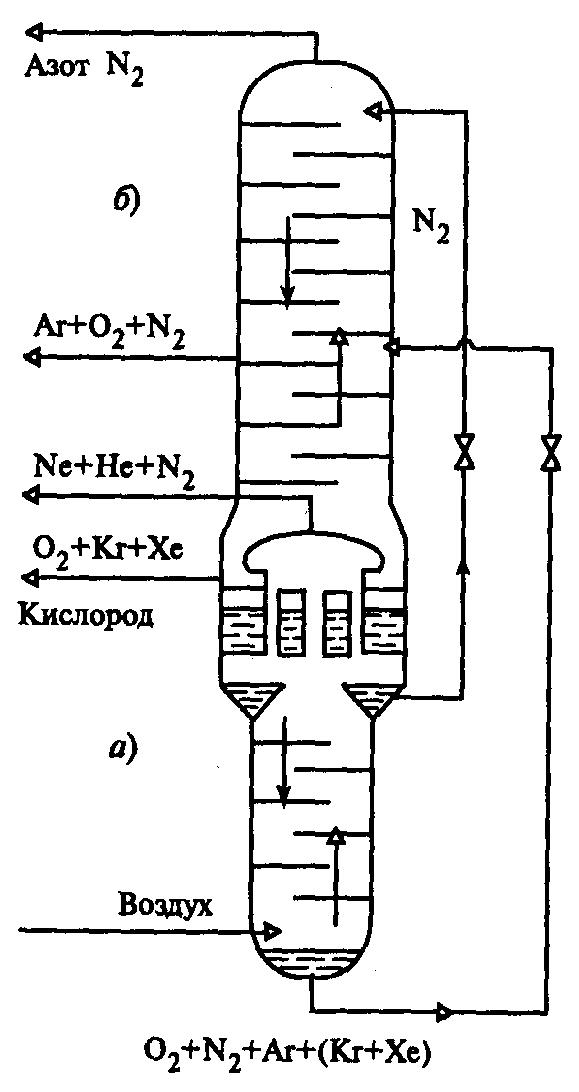

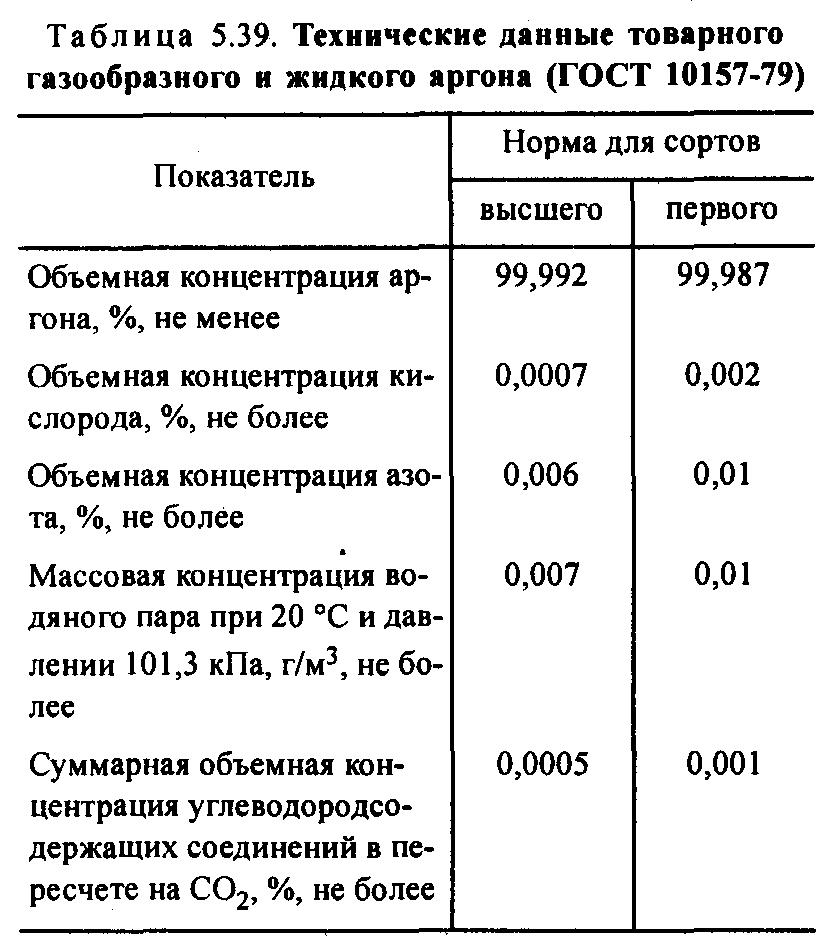

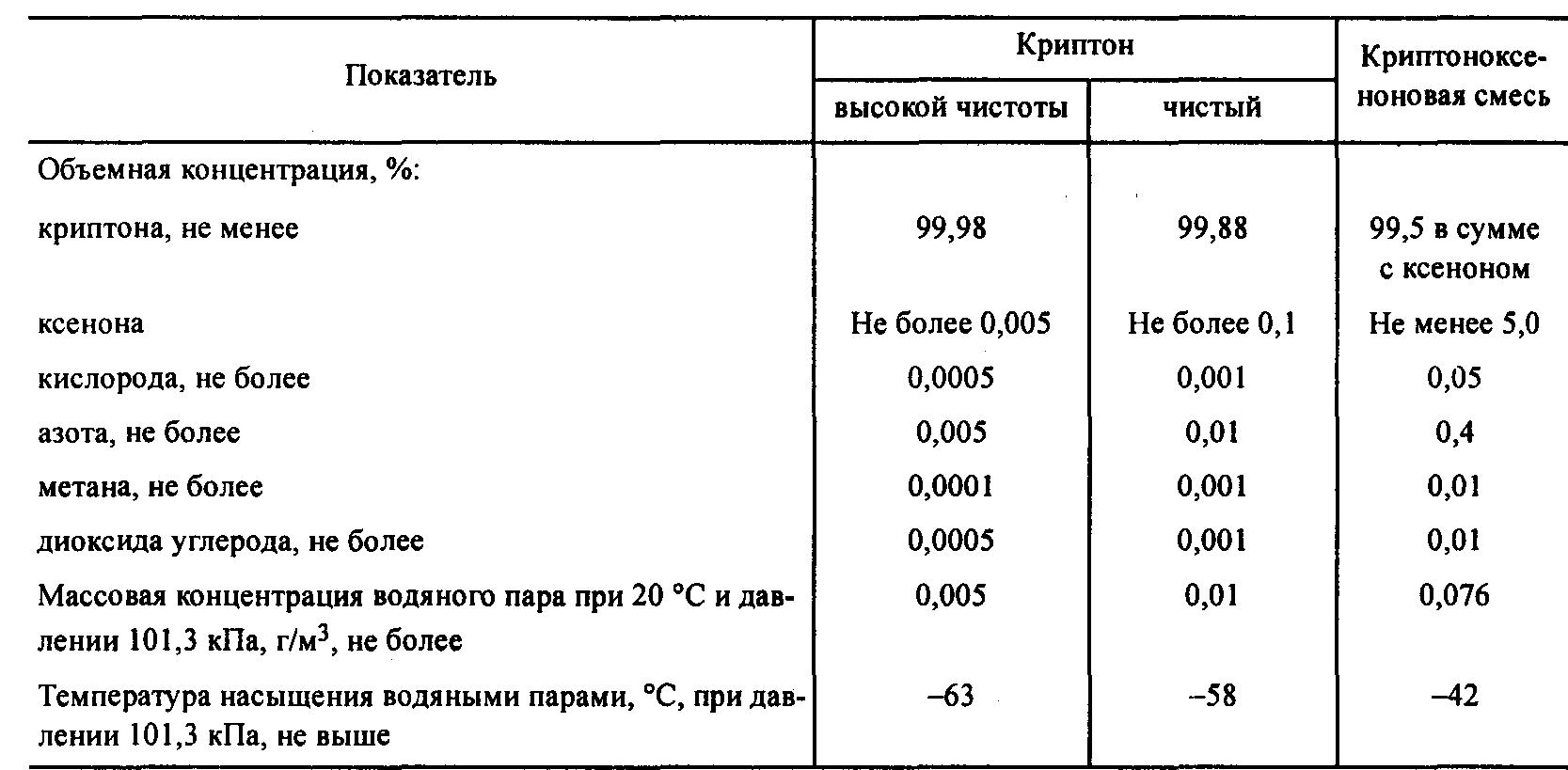

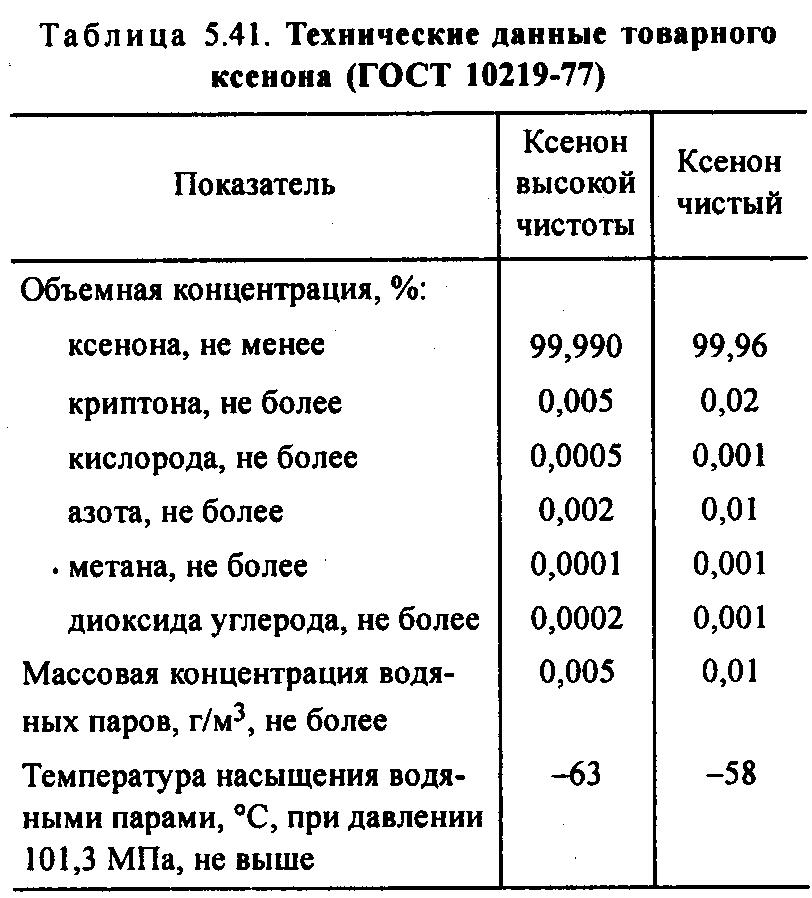

Основные требования государственных стандартов и технических условий на товарные продукты разделения воздуха, получаемые на установках всех видов, приведены в табл. 5.36—5.41.

Неоногелиевая смесь (неон технический) выпускается трех сортов: высшего, первого и второго. Во всех сортах объемные концентрации Nе и Не составляют 70 и 30 %. Суммарная объемная концентрация неона и гелия в высшем, первом и втором сорте составляет соответственно 99,985; 99,8; 98,5 %. Концентрация водяного пара определяется точками насыщения при давлении 101,3 кПа и температуре не более —58 °С для высшего сорта и —52 °С для двух других сортов. Неон высокой чистоты выпускается в соответствии с ТУ6-21-9-78 с объемной концентрацией неона 99,896 % и гелия 0,1 %.

Технические данные отечественных ВРУ высокого давления приведены в табл. 5.42 и 5.43 (кн.4 справочника). Их ассортимент весьма разнообразен как по производительности, так и по набору выпускаемых продуктов. Криптон, ксенон и аргон на этих установках не производятся. Жидкие продукты (индекс «ж») выводятся из установки для слива в соответствующие сосуды или цистерны. Так как для питания воздухом этих установок используют поршневые компрессоры, рабочее давление можно менять в широких пределах (до 20 МПа) в зависимости от режима работы. Очистка воздуха от Н2О и СО2 производится в специальных адсорбционных блоках (рис. 7.5).

В то время как в одном из баллонов происходит адсорбция примесей, в другом осуществляется регенерация нагретым азотом, в результате которой происходит десорбция и удаление из пор адсорбента Н2О и СО2 (табл. 5.44). Таким же образом производится и осушка кислорода после сжатия его в компрессорах.

Технические данные воздухоразделительных установок среднего давления воздуха приведены в табл. 5.45, 5.46(кн.4 справочника). Особую группу составляют воздухоразделительные установки, смонтированные на раме (так называемые азотно-кислорододобывающие станции — КДС). Их можно использовать стационарно (индекс С), а также и устанавливать на автомобилях (индекс А) (табл. 5.47)

Очистка и осушка воздуха и, в случае необходимости, осушка кислорода производятся в адсорбционных установках (табл. 5.48). Продукты разделения воздуха от места их производства к потребителю могут транспортироваться в газообразном виде в баллонах и по трубопроводам, а также в жидком виде с газификацией на месте потребления. В последнее время наблюдается тенденция к централизации и укрупнению агрегатов разделения воздуха и к преимущественному использованию трубопроводной транспортировки кислорода (и в некоторых случаях азота) для снабжения крупных потребителей в радиусе 100 км и более.

Для

индивидуальных потребителей жидкого

азота (научно-исследовательских

организаций, лабораторий), которым

продукт нужен периодически, выпускается

азотодобывающая установка АЖ-0,05 (КГМ)

с внешним криообеспечением на базе

криогенной газовой машины, работающей

по обратному циклу Стирлинга.

Рис. 7.5. Схема блока адсорбционной очистки

1, 2 — адсорбенты; 3 — фильтр-влагоотделитель;4, 5 — фильтры; 6 — щит приборов; 7 — электронагреватель; 8 — терморегулятор; 9 — предохранительный клапан; 10—18 — клапаны; 19 — диафрагма

Таб.5.40. Технические данные криптона и криптоноксеноновой смеси (ГОСТ10218 - 77)

Установка дает до 52 л (65 кг) жидкого азота в час с концентрацией кислорода менее 0,5 %; ее габаритные размеры 2,9х2,7х3,4 м. Потребляемая электрическая мощность 50 кВт, расход охлаждающей воды 8— 10 м3/ч. В табл. 5.48 и 5.49 приведены основные технические данные, выпускаемых ВРУ низкого давления.

Все крупные современные установки разделения воздуха, как правило, комплексные; в них одно временно получаются несколько различных продуктов как в газообразном, так и в жидком или сжатом (посредством насоса) виде. Многие установки позволяют осуществить переход на различные ре жимы, с тем чтобы получить необходимые в данный момент продукты (жидкий азот или жидкий кислород).

Крупные

установки низкого давления снабжены

системой азотно-водяного охлаждения

(АВО) или воздушно-водяного охлаждения

(ВВО), посредством которой воздух,

подаваемый в установку воздушным

компрессором, дополнительно охлаждается

в скруббере холодной водой. Холодная

вода получается либо путем испарительного

охлаждения — пропускания сухого

отбросного азота из установки через

водяной скруббер, как показано на с хеме

рис. 7.6, либо с помощью холодильной

установки.

хеме

рис. 7.6, либо с помощью холодильной

установки.

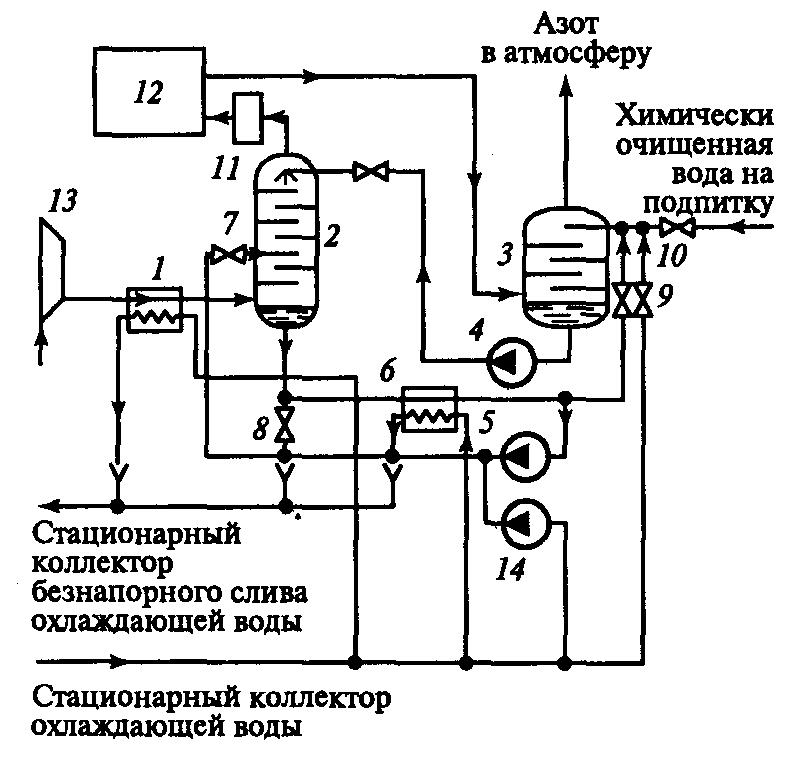

Рис. 7.6. Схема системы азотно-водяного охлаждения воздуха для установок низкого давления:

1 — концевой холодильник компресс-сора; 2, 3 — воз душно-водяной и азотно-водяной скрубберы; 4, 5, 14 — водяные насосы; 6 —водо-водяной теплообменник; 7 — клапан на линии подачи воды в среднюю часть воздуш-ного скруббера; 8 — клапан на линии слива теплой воды в станционный кол-лектор безнапорного слива охлаждаю-щей воды; 9 — клапан на линии пода-чи в азотно-водяной скруббер воды из станционного коллектора охлаждаю-щей воды; 10 — клапан на линии пода-чи химически очищенной воды для подпитки,11 — влагоотделитель; 12 — воздухоразделительная установка; 13 — воздушный компрессор

Часть установок низкого давления имеет два варианта исполнения: для размещения внутри и вне здания. Второй вариант используется обычно в южных районах; он дает экономию в затратах на здания, так как в них находятся только пульт управления и машины (компрессоры и детандеры), а блок разделения стоит на открытой площадке.

7.1.3. УСТАНОВКИ ВЫДЕЛЕНИЯ И ОЧИСТКИ ВОДОРОДА И ГЕЛИЯ

Выделение водорода и гелия из содержащей их смеси газов облегчается тем обстоятельством, что как гелий, так и водород имеют нормальные температуры кипения существенно более низкие, чем другие компоненты смеси (азот, углеводороды, оксид и диоксид углерода). Извлечение водорода и гелия независимо от вариантов схемы и содержания компонентов смеси происходит в три стадии:

1) предварительная очистка — удаление влаги и диоксида углерода. Эта стадия очистки ведется либо адсорбцией, либо при большом содержании СО2 поглощением его раствором моноэтаноламина.

2) очистка от азота, метана и других углеводородов, а также СО2 путем охлаждения и парциальной сепарации примесей; ожиженные примеси отводятся, а водород или гелий поступают на последнюю стадию очистки;

3) тонкая очистка, которая осуществляется обычно путем адсорбции примесей на охлажденных адсорбентах (активированном угле или цеолитах). Охлаждение аппаратов, осуществляющих очистку на второй и третьей стадиях, обычно производится жидким азотом, подаваемым извне.

Если смесь, из которой извлекают инертный газ (гелий или аргон), содержит водород, его удаляют, окисляя до Н2О в конвертерах с катализатором, после чего подвергают осушке. Установки для этих целей проектируются индивидуально в соответствии с условиями производства.

7.2. МАШИННОЕ ОБОРУДОВАНИЕ НИЗКОТЕМПЕРАТУРНЫХ УСТАНОВОК

7.2.1. КОМПРЕССОРЫ

Компрессоры, используемые в низкотемпературных установках, делятся по принципу действия, так же как и компрессоры общего назначения (см. разд. 5 книги 3 настоящей серии), на: объемные (поршневые, ротационные, винтовые и мембранные) и кинетические (турбокомпрессоры осевые и центробежные). Вместе с тем они имеют ряд особенностей.

Первая из них, связана с необходимостью исключить, как утечки рабочего тела, так и подсосы в компрессор.

Вторая особенность обусловлена более тесной связью параметров компрессора с работой самой низкотемпературной установки. Это проявляется в требованиях по регулированию расхода, давления всасывания и нагнетания, температуры.

Третья особенность, относящаяся в основном к компрессорам криогенных установок, определяется необходимостью исключить попадание смазки в сжимаемый газ.

Марки холодильных поршневых и винтовых компрессоров приведены в табл. 5.4—5.7

7.2.2. ДЕТАНДЕРЫ

Детандер — машина, предназначенная для охлаждения рабочего тела при его расширении с отдачей внешней работы. Детандеры, как и компрессоры, подразделяются на два класса — объемного и кинетического действия в первых энергия сжатого газа преобразуется в работу, во вторых — сначала в кинетическую энергию, а затем в работу; при этом в детандерах температура расширяемого тела резко понижается.

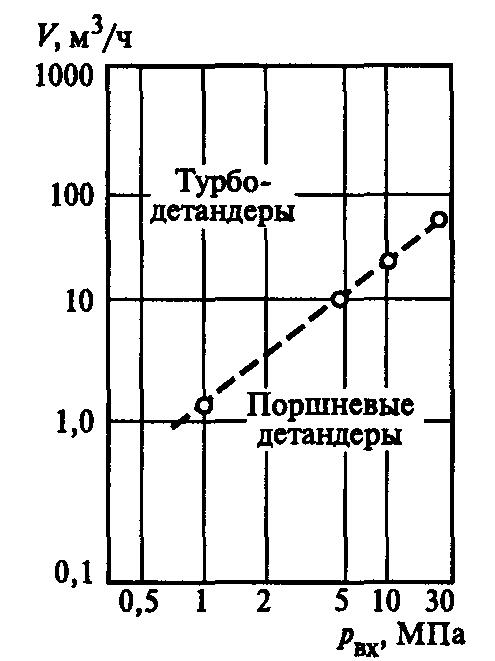

Наибольшее распространение из детандеров объемного действия находят поршневые детандеры, а из детандеров кинетического класса — турбодетандеры. Области применения тех или иных детандеров разграничены (рис. 7.7).

Рис. 7.7. Условная граница областей Рис. 7.8. Индикаторная диаграмма детандера: применения детандеров

![]()

В детандерах применяются различные способы торможения. Выбор способа торможения в значительной степени определяется развиваемой мощностью. Наиболее экономичен широко распространенный способ торможения асинхронным генератором с выработкой электроэнергии, возвращаемой сеть. Меньше используются способы торможения газовыми и масляными тормозами.

В последние годы все большее распространение получают турбодетандерные агрегаты типа «детандер—компрессор». Их применение наиболее экономично в крупных ВРУ.

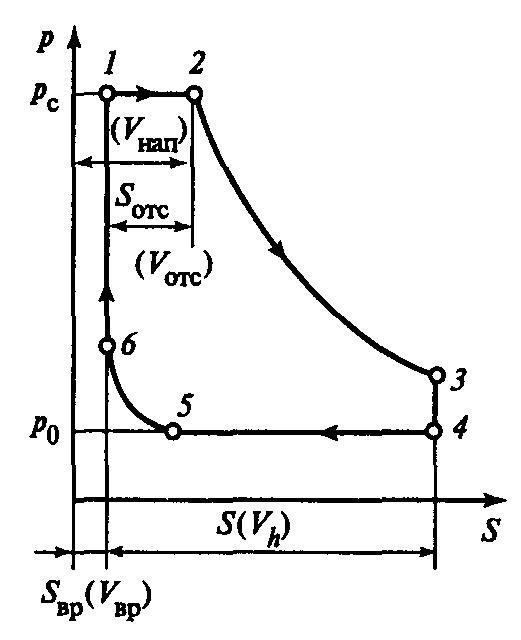

Поршневые детандеры имеют, как правило, впускные и выпускные принудительные клапаны. Сжатый газ проходит впускной клапан, расширяется с отдачей внешней работы на поршень детандера и с низкой температурой покидает детандер через выпускной клапан.

Процесс наполнения изображается на индикаторной диаграмме детандера линией 1—2 (рис. 7.8). Затем впускной клапан закрывается и происходит расширение газа (процесс 2—3). В точке 3 открывается выпускной клапан детандера, и расширенный холодный газ удаляется из детандера, (процесс 3— 4—5). В точке 5 закрывается выпускной клапан, и происходит процесс поджатия 5—6 оставшегося газа. В точке 6 открывается впускной клапан, и цикл повторяется.

Как правило, гелиевые поршневые детандеры — вертикальные машины с верхним расположением привода. Холодная зона, отделенная длинными штоками от теплой зоны в целях уменьшения теплопритоков по тепловым мостам, расположена внизу. В промышленных детандерах на поршне устанавливаются текстолитовые (пропитанные парафином) или фторопластовые кольца.

Турбодетандеры по направлению движения потока подразделяются на радиальные и осевые. Наибольшее распространение находят радиальные турбодетандеры.

Принцип работы турбодетандера состоит в последовательном прохождении рабочего вещества по межлопаточным каналам направляющего аппа- рата, в котором происходят расширение и увеличение скорости потока, далее вещество проходит лопатки рабочего колеса и через колесо и вал отдает свою кинетическую энергию внешнему потребителю. Все это приводит к понижению температуры вещества, прошедшего через турбодетандер.

Конструктивно турбодетандеры могут быть одноступенчатыми и многоступенчатыми в соответствии с числом последовательно установленных рабочих колес. Наибольшее распространение получили одноступенчатые центростремительные радиальные турбодетандеры, разработанные академиком П.Л. Капицей

7.2.3. НАСОСЫ ДЛЯ ЖИДКИХ КРИОАГЕНТОВ

Насосы в криогенной технике используются для перекачивания жидких криоагентов (азота, кислорода, аргона, водорода, гелия). В воздухоразделительных установках насосы входят в состав блоков разделения воздуха и применяются в основном для закачки жидкого кислорода, азота и аргона через теплообменники в баллоны. Использование насосов дает возможность получить сжатый криоагент в баллонах без применения компрессоров высокого давления, что приводит к значительной экономии электроэнергии.

Насосы применяют также в системах газификации сжиженных газов, отбираемых из сосудов для наполнения баллонов или подачи потребителю по трубопроводам.

Поршневые (плунжерные) насосы обычно изготовляют на небольшую (0,05—0,5 м3/ч) подачу, но большое давление. При давлении до 16,5 МПа насосы выполняют одноступенчатыми, при больших давлениях — двухступенчатыми.

Конструкция насосов ожиженных газов должна предотвращать вскипание рабочей жидкости, так как перекачиваемая жидкость на вход насоса поступает либо при температуре кипения, либо охлажденной ниже этой температуры на 6—10 К. Цилиндр насоса охлаждается снаружи хладагентом, подаваемым в специальную рубашку, и, кроме того, хорошо изолируется от привода насоса (рис. 5.37).

Основные параметры поршневых насосов, применяемых для жидких криоагентов, приведены в табл. 5.50.

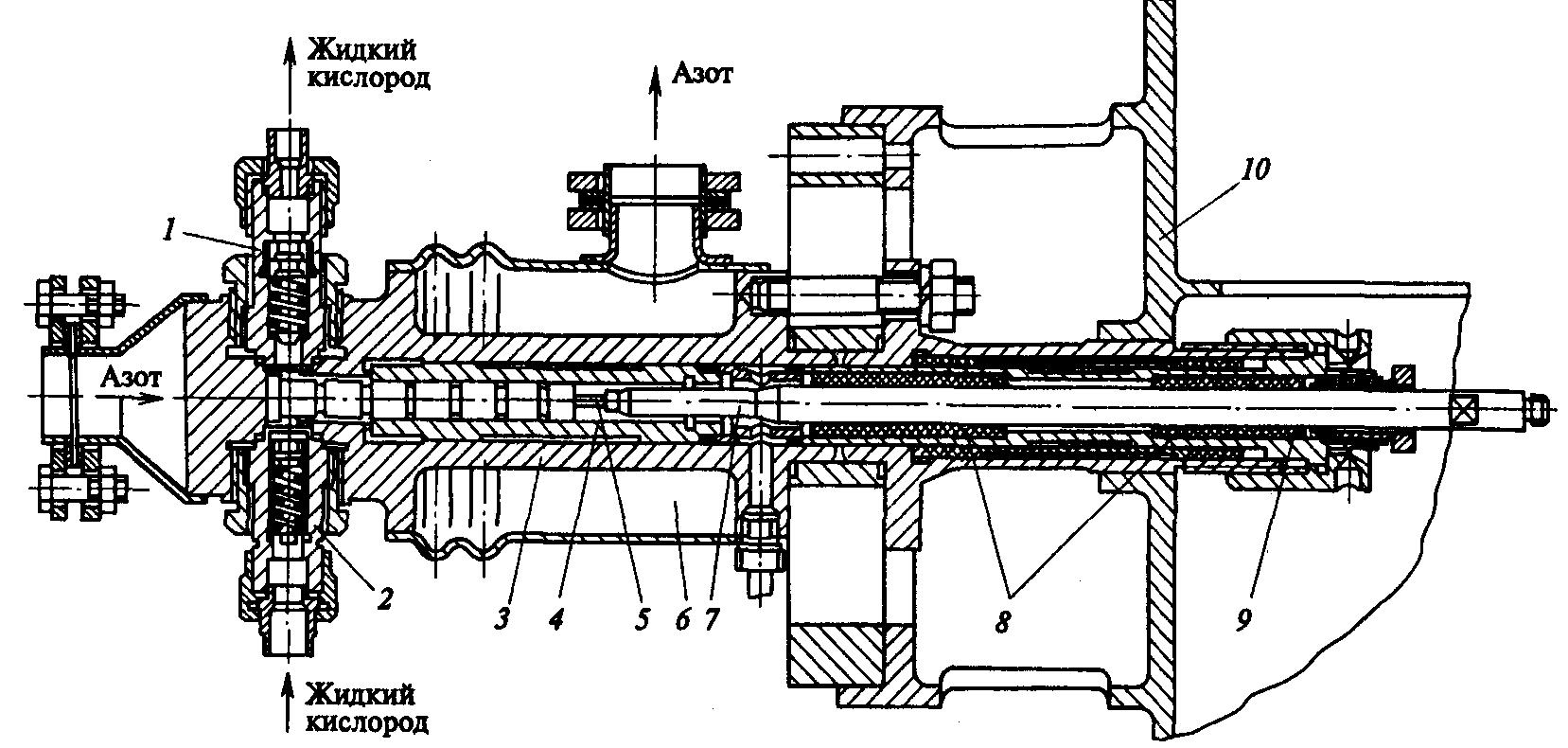

Рис. 7.9. Насос жидкого кислорода:

1 — нагнетательный клапан; 2 — всасывающий клапан; 3 — цилиндр; 4 — рабочая втулка; 5 — плунжер; 6 — охлаждающая рубашка; 7 — шток; 8 — направляющие втулки; 9 — сальник; 10 — рама

Насосы

с вертикальным расположением цилиндровой

группы (12НСГ-80/40А и 12НСГ-1 25/20А) применяют

в составе газификационных установок и

устанавливают на горловине резервуара

со сжиженным газом. При этом цилиндровая

группа насоса погружена в резервуар.

Насосы

с вертикальным расположением цилиндровой

группы (12НСГ-80/40А и 12НСГ-1 25/20А) применяют

в составе газификационных установок и

устанавливают на горловине резервуара

со сжиженным газом. При этом цилиндровая

группа насоса погружена в резервуар.

Рис. 7.10. Центробежные насосы 1НСГ-0,13/0,02П и 1НСГ-0,13/0,02: 1 — рабочая головка; 2 — штанга; 3 — муфта; 4 — штуцер (переходник); 5 — кожух; 6 — электродвигатель; 7 — панель управления (размеры в скобках — для насоса с удли-ненной штангой)

Насосы с горизонтальным расположением цилиндровой группы (22НСГ-40/40А, 22НСГ-63/20А, 22НСГ-160/20А, 21НСГ – 25/20А - Л (рис. 7.9) применяют в составе воздухоразделительных и газификационных установок (в этом случае их цилиндровая группа располагается внутри корпуса блока).

Центробежные насосы предназначены для перекачивания жидкого азота и моющих растворов из низкотемпературных хранилищ биопродуктов и сосудов Дьюара, диаметр горловины которых не менее 56 мм.

Насос может быть также использован для перекачивания любых неагрессивных и взрывобезопасных жидкостей с температурой 20—323 К, не содержащих абразивных примесей.

Центробежный насос погружного типа 1НСГ - 0,13/0,02 (рис. 7.10) состоит из рабочей головки, штанги, кожуха, в котором смонтирован электро двигатель переменного тока, и панели управления.

Две сменные штанги обеспечивают возможность работы насоса при глубине погружения в сосуд 725 и 1025 мм.

Технические данные насоса (изготовитель — НПО «Гелиймаш», Москва) приведена ниже.

Насос 1НСГ-0,13/0,02П выпускается с электродвигателем постоянного тока напряжением 12 В, мощностью 25 Вт. Частота вращения вала 3000 об/мин.

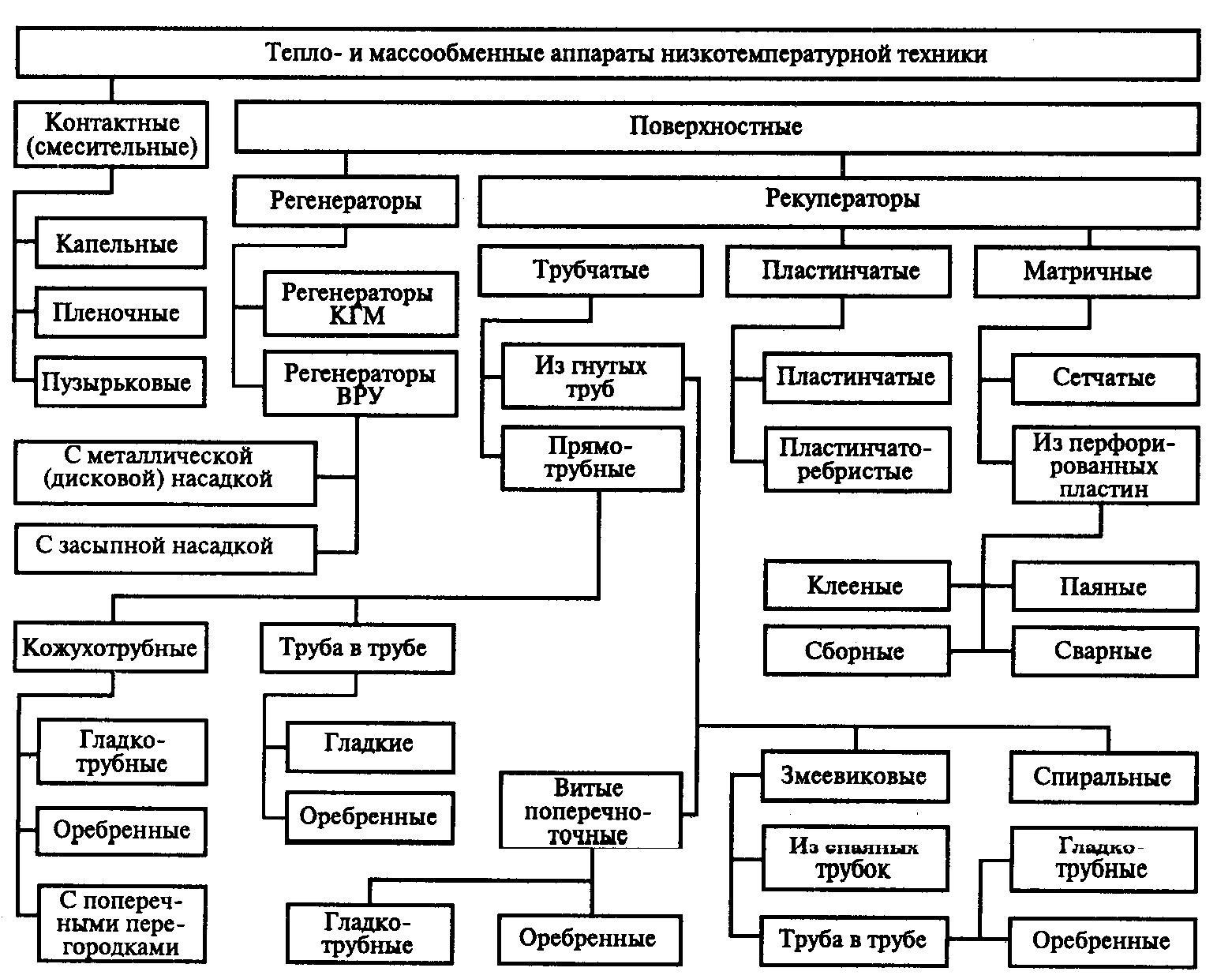

Классификация теплообменных аппаратов низкотемпературной техники;

ВРУ — воздухоразделительная установка; КГМ — криогенная газовая машина

ЛЕКЦИЯ 31 (сл229…

8 СИСТЕМЫ ТЕХНИЧЕСКОГО ВОДОСНАБЖЕНИЯ ПРЕДПРИЯТИЙ

Системы технического водоснабжения это комплекс сооружений, оборудования и трубопроводов, обеспечивающий забор воды из источника водоснабжения, ее очистку, специальную обработку, транспортировку и подачу к технологическим аппаратам и установкам промышленных предприятий. Система технического водоснабжения может включать в свой состав оборудование и установки, необходимые для приема отработавшей воды, ее охлаждения, повторной очистки и подготовки к новому использованию.

ВОДОСНАБЖЕНИЕ совокупность инженерных сооружений, устройств и оборудования по сбору природной воды, ее очистке и подаче к местам потребления. Иногда совокупность всех этих сооружений, устройств и оборудования называется в о д о п р о в о д о м. Работа водоснабжения в большинстве случаев протекает по следующей схеме. Вода из источника, например, реки, ручья, озера, пруда, поступает в водоприемник, откуда по самотечной линии стекает в водосборный колодец. Из колодца вода по всасывающей линии засасывается насосом первого подъема водоподъемной станций или водокачки и перекачивается дальше по напорной линии в очистные сооружения. Очищенная и осветленная вода собирается в резервуары, откуда ко всасывающей линии засасывается насосом второго подъема и перекачивается по напорной линии в водонапорную башню или резервуар. Отсюда вода поступает в разводящую—тупиковую или кольцевую— сеть, а затем через водоразборные краны, колонки и пр. устройства подается к потребителям. Водопроводная сеть состоит из труб, соединительных частей (фитингов) и арматуры.

О ч и с т н ы е сооружения чаще всего осуществляются по следующей схеме. Поданная насосами первого подъема в п р и е м н ы й б а к вода стекает в с м е с и т е л ь, где перемешивается с раствором коагулянта, образующего в ней хлопья, которые, осаждаясь и увлекая с собой в осадок взвешенные вещества, ускоряют процесс осветления воды. Из отстойника вода стекает на песчаные ф и л ь т р ы, откуда по трубопроводу, в который поступает также раствор хлора для уничтожения находящихся в воде болезнетворных бактерий, отводится в резервуар чистой воды.

Улучшение качества воды для технических целей состоит в умягчении и обезжелезивании, и опреснении ее. Умягчение воды производят главным образом. для предотвращения накипи в котлах.

Различают: коммунальное (городское, поселковое и сельское), промышленное, железнодорожное и специальное водоснабжение.

В зависимости от требований, предъявляемых к качеству воды, водоснабжение подразделяется на хозяйственно-питьевое, производственное или техническое и противопожарное.

Кроме того, различают следующие системы водоснабжения:

а) общая система, когда все производственные, хозяйственно-питьевые и противопожарные нужды объекта обслуживаются одним общим водопроводом;

б) полураздельная система, когда часть сооружений обслуживает все нужды водопотребления, а некоторые сооружения предназначаются отдельно для одних нужд, например, производственных и противопожарных, и отдельно для других нужд, напр. хозяйственно-питьевых;

в) раздельная система, когда устраиваются два совершенно отдельных водопровода;

г) групповая система, когда несколько объектов, например, город, ж.-д. станция и поселок при ней, обслуживается одним объединенным водопроводом. Противопожарные водопроводы бывают низкого и высокого давления. У первых подача струй воды в точки пожара производится посредством специальных передвижных насосно-силовых установок, засасывающих воду из сети через наружные пожарные гидранты. У вторых напор в сети обеспечивается стационарными противопожарными насосами высокого давления, которые включаются на насосной станции на время тушения пожара. Кроме того, как правило, на предприятиях создаются стратегические запасы воды в виде пожарных водоемов.

Учитывая, что, практически, на всех промышленных предприятиях технологические процессы требуют значительного водопотребления: СОЖ, моечные машины, ванны и агрегаты, охлаждающие устройства, бытовые нужды и др., поэтому на них создаются системы оборотного водоснабжения с очистными и водоподготовительными и канализационными сооружениями

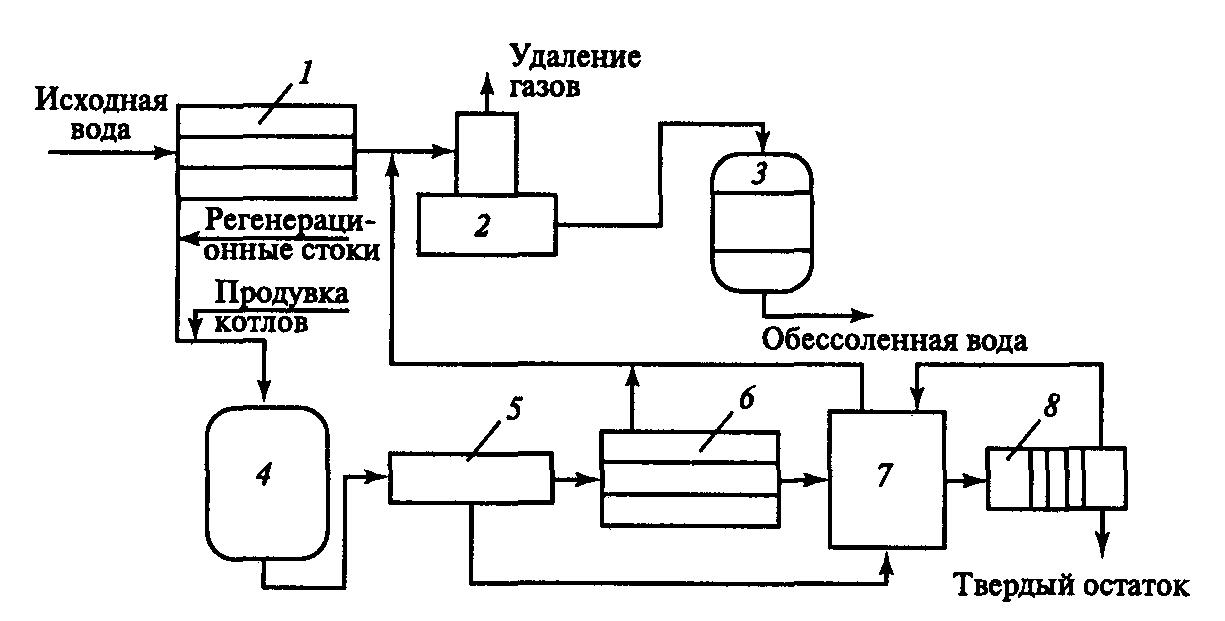

Водоочистка — механическая, химическая и тепловая обработка воды с целью уменьшения содержания в ней твердых частиц и растворенных солей. Твердые частицы удаляются путем отстоя или фильтрации. От растворенных солей вода освобождается путем обработки ее содой и известью или наиболее распространенным методом ионного обмена. При взаимодействии с катионитами (глауконитом и сульфоуглем) происходит реакция обмена — вода отдает соли кальция и получает соли натрия, не образующие накипи в котле. Через некоторое время обменная способность катионитов истощается и ее восстанавливают, обрабатывая глауконит раствором поваренной соли, а сульфоуголь — слабым раствором серной кислоты.

Водоочистку также можно осуществить методом дистилляции, т. е. путем испарения воды с последующей конденсацией. В атом случае вода освобождается от всех солей и примесей, однако подобный способ значительно дороже, чем химический.

ЛЕКЦИЯ 29

Водоподготовка — очистка воды от механических примесей и содержащихся в ней солей перед использованием ее в паровых котлах или др. аппаратах. Водоподготовка у паровых котлов применяется с целью снижения накипеобразования. В химических и др. производствах водоподготовка применяется с целью исключения или уменьшения вредного влияния находящихся в воде примесей и солей на ход технологического процесса.

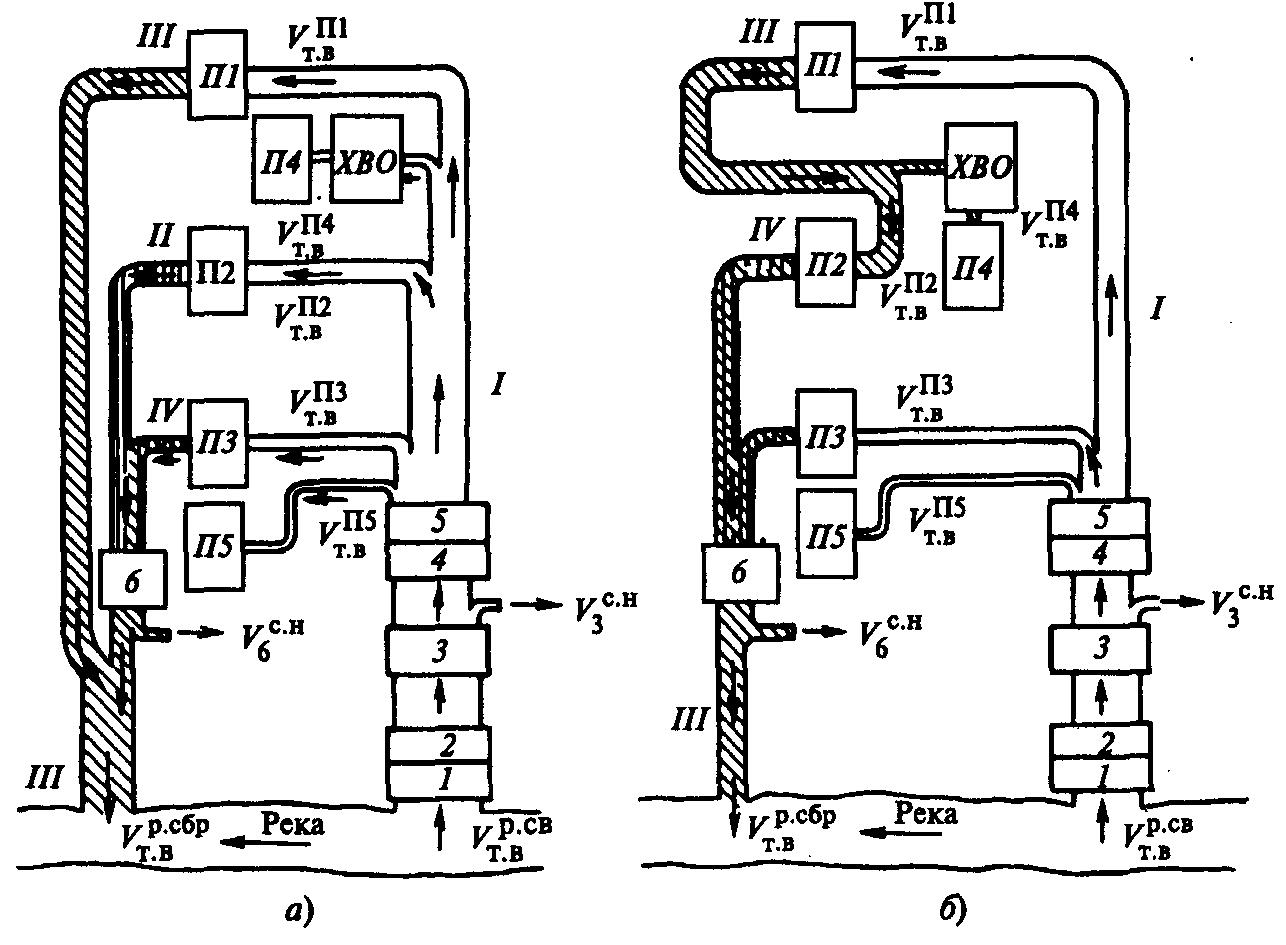

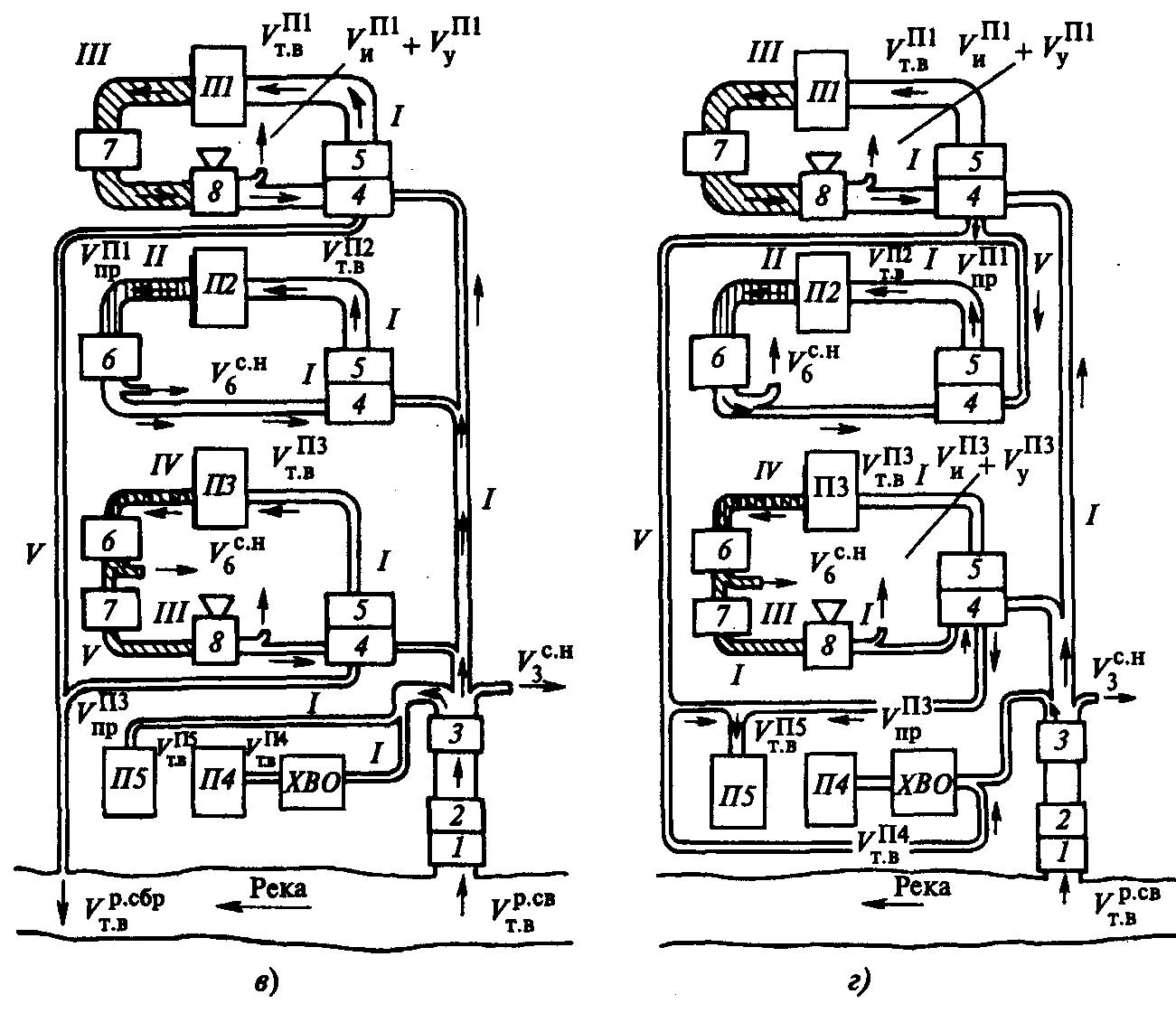

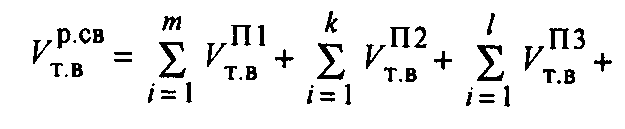

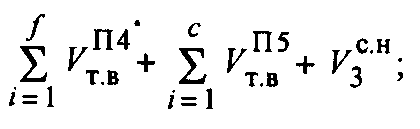

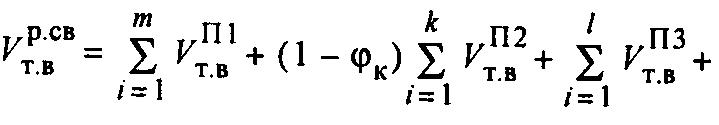

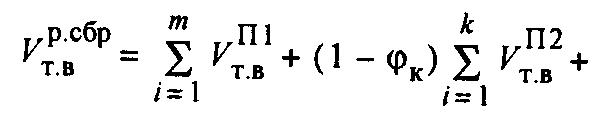

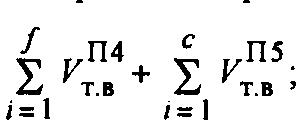

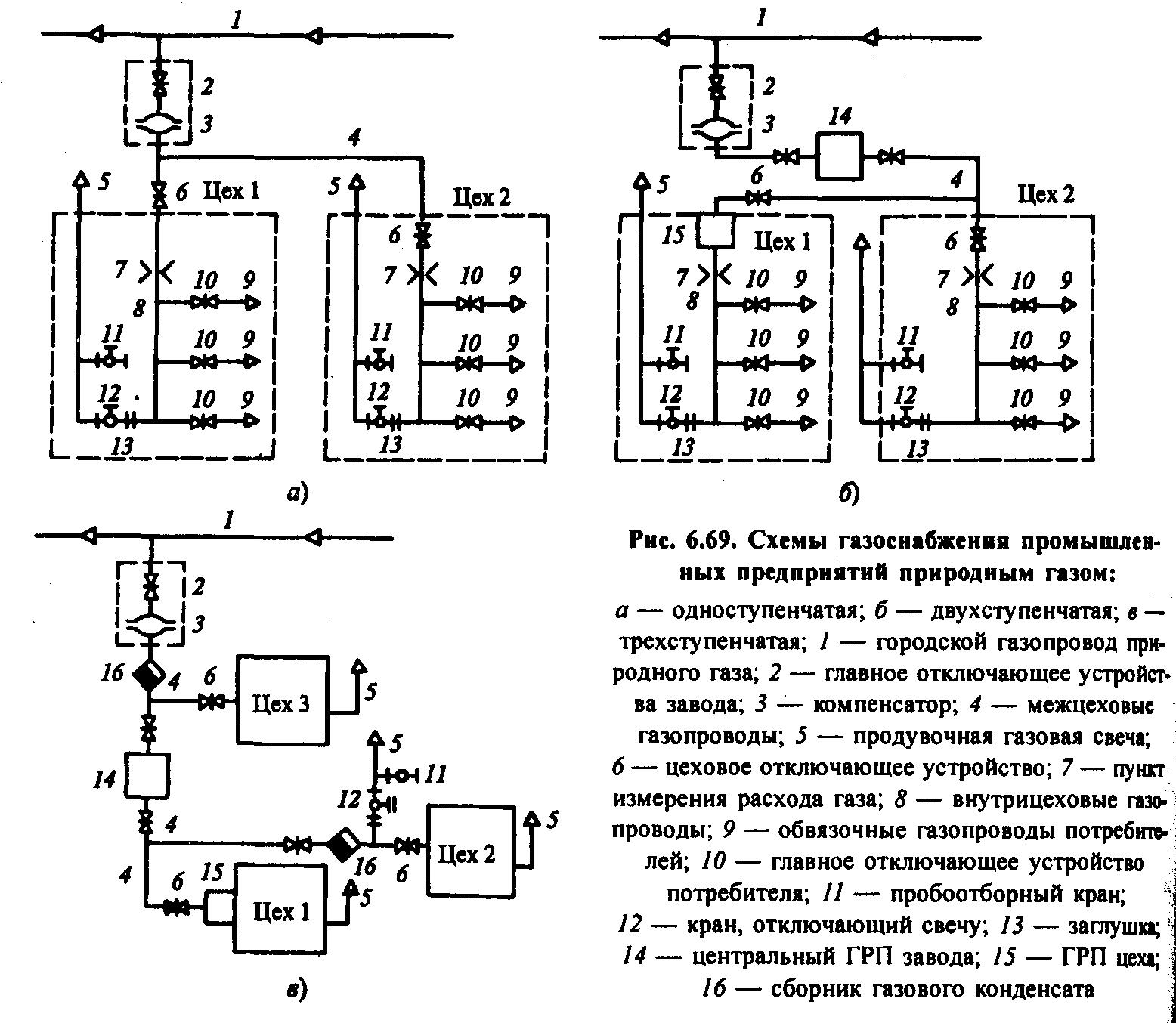

От 75 до 85 % расхода воды системы технического водоснабжения используется для охлаждения продукции и защиты технологических аппаратов от перегрева. Это «чистый» цикл (подогреватели группы П 1), в ходе которого вода нагревается, но не загрязняется.

От 5 до 15 % расхода воды системы технического водоснабжения применяется в качестве среды, отмывающей продукцию от загрязнений и приме- сей. При этом вода загрязняется и может нагреваться — «грязный» цикл (потребители групп П2 и П3).

От 10 до 20 % расхода воды при техническом водоснабжении входит в состав выпускаемой продукции предприятий (выработка пара котлами, охлаждение шлаков и др.) и теряется безвозвратно (потребители групп П4 и П5).

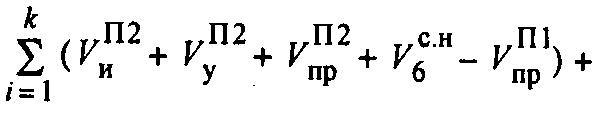

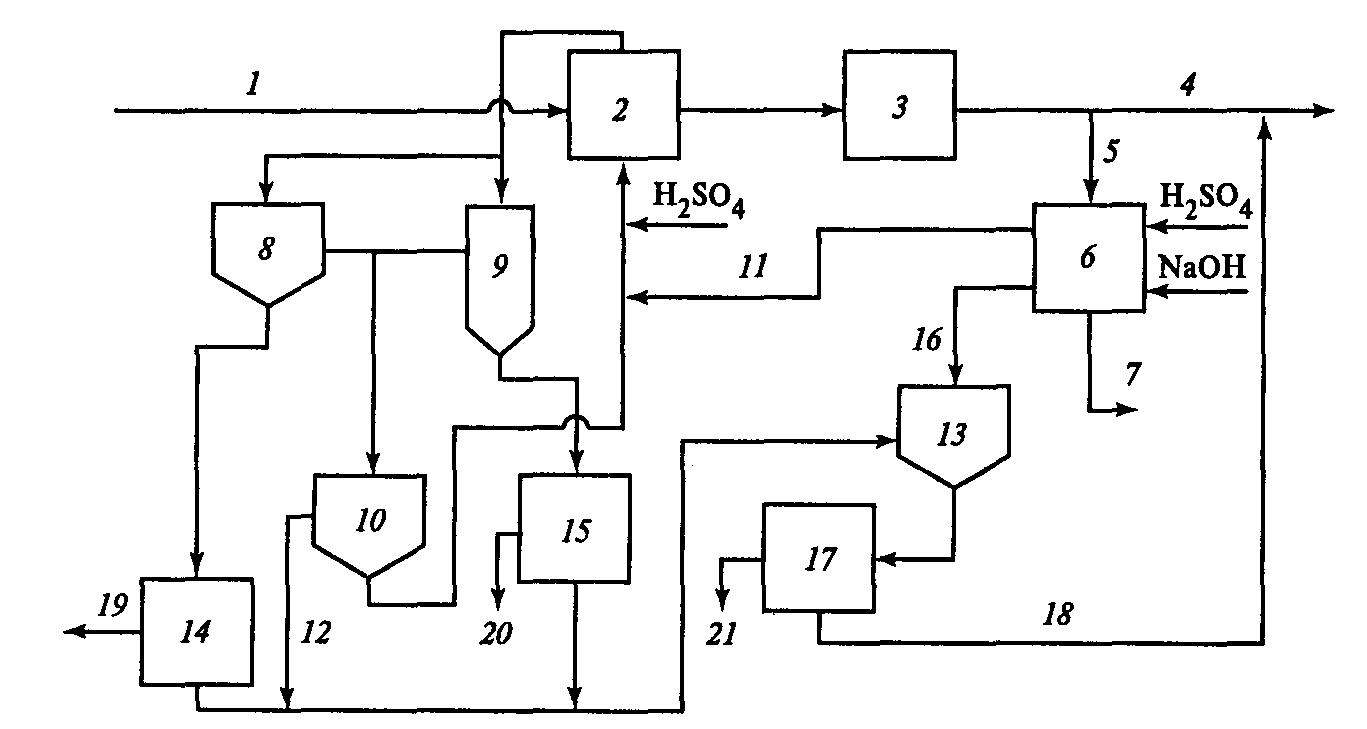

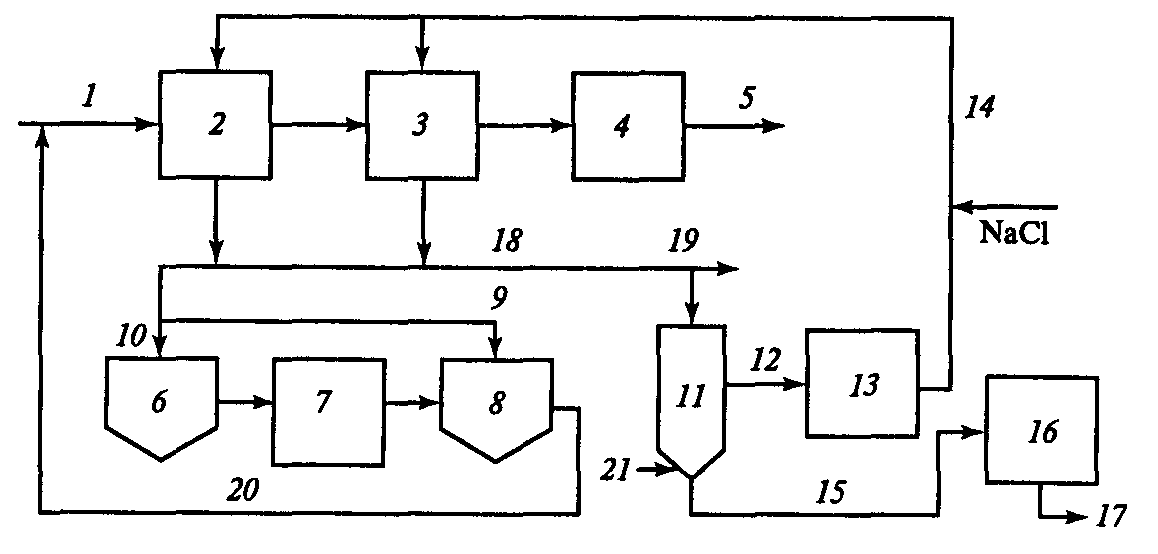

Принципиальные схемы основных систем производственного (технического) водоснабжения предприятий представлены на рис. 8.1.

Рис. 8.1. Схемы использования технической воды в системах производственного водоснабжения: а — прямоточная; б — последовательного использования воды; в — оборотная; г — каскадная бессточная;

1— водозаборные сооружения; 2 — насосная станция 1-го подъема; 3 — станция очистки природной воды; 4— резервуар очищенной воды; 5 — насосная станция 2-го подъема; 6 — станция очистки загрязненных стоков; 7 — насосная станция теплой оборотной воды; 8 — охлаждающие устройства оборотной воды; П1 — потребители, у которых вода в процессе использования нагревается; П2 — потребители, у которых вода в процессе использования загрязняется; ПЗ — потребители, у которых вода в процессе использования нагревается и загрязняется; П4 — потребители, у которых вода безвозвратно используется на производство пара; П5— потребители, у которых вода безвозвратно используется на грануляцию шлака, тушение кокса и другие процессы; ХВО — станция умягчения воды; I — вода чистая холодная; II — вода загрязненная холодная; III — вода чистая нагретая; IV — вода загрязненная нагретая; V — продувочная вода оборотных циклов

Расход

технической воды для

предприятия

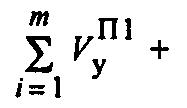

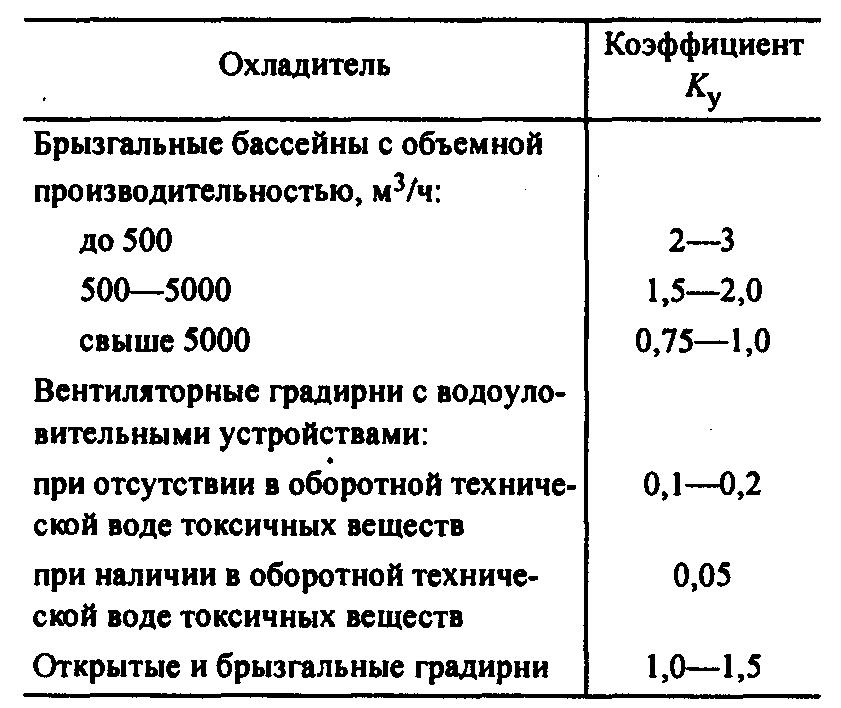

![]() ,

м3/ч

и количествоотработанной воды

,

м3/ч

и количествоотработанной воды![]() ,

м3/ч,

сбрасываемой в водоем, определяется по

вырожениям:

,

м3/ч,

сбрасываемой в водоем, определяется по

вырожениям:

При прямоточной системе технического водоснабжения

(8.1)

(8.1)

(8.2)

(8.2)

при последовательном использовании воды

![]() (8.3)

(8.3)

(8.4)

(8.4)

при оборотном водоснабжении

(8.5)

(8.5)

(8.6)

(8.6)

при каскадной бессточной схеме использования

(8.7)

(8.7)

![]() (8.8)

(8.8)

где

![]() —

среднечасовой расход воды одним

потребителем i-й группы, м3/чVиПi

, VуПi,

VпрПi

—потери воды соответственно с испарением,

уносом и продувкой у потребителей, если

вода нагревается, а затем охлаждается

в градирнях, брызгальных бассейнах и

тп., м3/ч;V3с.н,

V6с.н—

расход воды на собственные нужды

соответственно центральной станции

очистки природной воды и станций очистки

загрязненных стоков, м3/ч;

m,

k, l, f, c

— число потребителей группы соответственно

П1, П2, П3, П4, П5; φk

и

φf

- доля свежей технической воды у

потребителей групп П2 и П4, замещаемой

водой, отработавшей у потребителей П1.

—

среднечасовой расход воды одним

потребителем i-й группы, м3/чVиПi

, VуПi,

VпрПi

—потери воды соответственно с испарением,

уносом и продувкой у потребителей, если

вода нагревается, а затем охлаждается

в градирнях, брызгальных бассейнах и

тп., м3/ч;V3с.н,

V6с.н—

расход воды на собственные нужды

соответственно центральной станции

очистки природной воды и станций очистки

загрязненных стоков, м3/ч;

m,

k, l, f, c

— число потребителей группы соответственно

П1, П2, П3, П4, П5; φk

и

φf

- доля свежей технической воды у

потребителей групп П2 и П4, замещаемой

водой, отработавшей у потребителей П1.

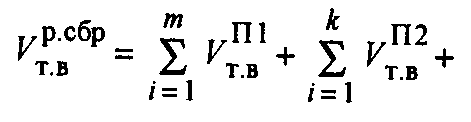

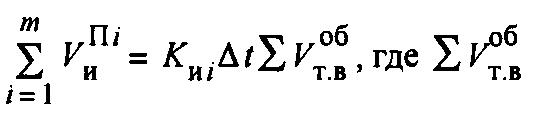

Расход

технической воды

![]() для предприятия определяется расчетами

и укрупненными технологическими нормами.

для предприятия определяется расчетами

и укрупненными технологическими нормами.

ЛЕКЦИЯ 32(сл238…245)

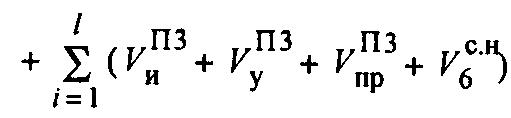

Значения нормированньих удельных расходов технической воды для различных производств приведены в табл. 8.1.

Таблица 8.1. Нормативные удельные расходы технической воды для промышленных и сельскохозяйственных производств

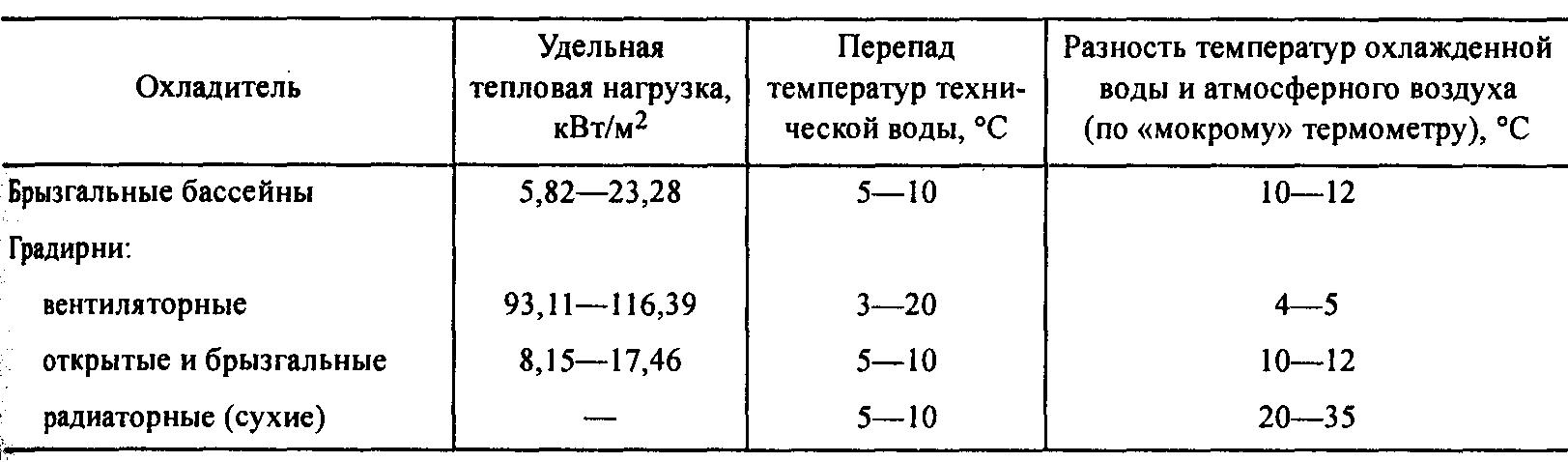

Основные сооружения систем технического водоснабжения предприятий мало отличаются от сооружений систем хозяйственно-питьевого водоснабжения. Однако для оборотных систем технического водоснабжения с многократным использованием воды (см. рис. 6.63, в) предусматривают сооружение охлаждающих устройств (брызгальных бассейнов, градирен) и локальных станций очистки (радиальных отстойников, фильтров и др.).

Охлаждающее устройство за счет отвода теплоты от циркулирующей воды к окружающему воздуху снижает ее температуру до необходимой для потребителя.

Работа прудов-охладителей и башенных градирен описана в разд. 7 книги 3 настоящей справочной серии и здесь не рассматривается.

Критерии выбора различных типов охладителей представлены в табл. 8.2.

Таблица 8.2. Критерии для выбора охладителей технической воды

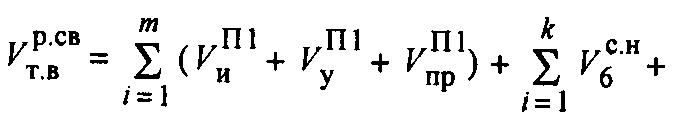

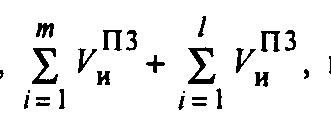

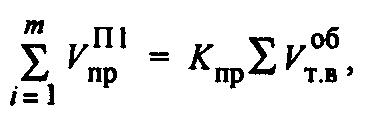

При расчете охлаждающих устройств составляется баланс воды в оборотной системе

В состав его расходной части включаются:

а) безвозвратное потребление технической воды, м3/ч

б) потери технической воды на испарение, м3/ч

вычисляемьие для групп

П1 и П3 (по их расходам и коэффициентам) по формуле:

—суммарный объемный

расход оборотной воды потребителя П 1;

Δt =t1—

t2

— разность температур технической воды

до охлаждения и после него, °С; Ки

—

коэффициент,

учитывающий долю теплоотдачи испарением

в общем теплообмене охлаждаемой воды

с воздухом. Значения коэффициента Ки

для

брызгальных бассейнов и градирен

приведены ниже:

—суммарный объемный

расход оборотной воды потребителя П 1;

Δt =t1—

t2

— разность температур технической воды

до охлаждения и после него, °С; Ки

—

коэффициент,

учитывающий долю теплоотдачи испарением

в общем теплообмене охлаждаемой воды

с воздухом. Значения коэффициента Ки

для

брызгальных бассейнов и градирен

приведены ниже:

Температура наружного воздуха tн , о С 0 10 20 30 40

Коэффициент Ки 0,001 0,0012 0,0014 0,0015 0,0016

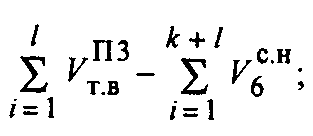

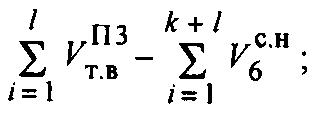

в) потери технической воды у аппаратов групп П1 и П3 из-за уноса ветром, м3/ч

которые рассчитываются по соотношению

![]()

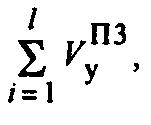

где Ку — коэффициент, учитывающий долю потерь охлаждаемой технической воды из-за уноса ветром (табл. 8.3);

Таблица 8.3. Значения коэффициента Ку

для охладителей технической воды

г) сбросы технической воды (продувка) из системы оборотного водоснабжения аппаратов групп П1—П3, определяемые раздельно по выражению:

где Кпр=КиЖс.в/(Жоб – Жс.в) - Ку — коэффициент, учитывающий долю потерь технической воды из-за продувки; Жоб — концентрация солей жесткости в циркулирующей оборотной технической воде, мг-экв/м3 Жсв — концентрация солей жесткости в свежей добавляемой технической воде, мг-экв/м3

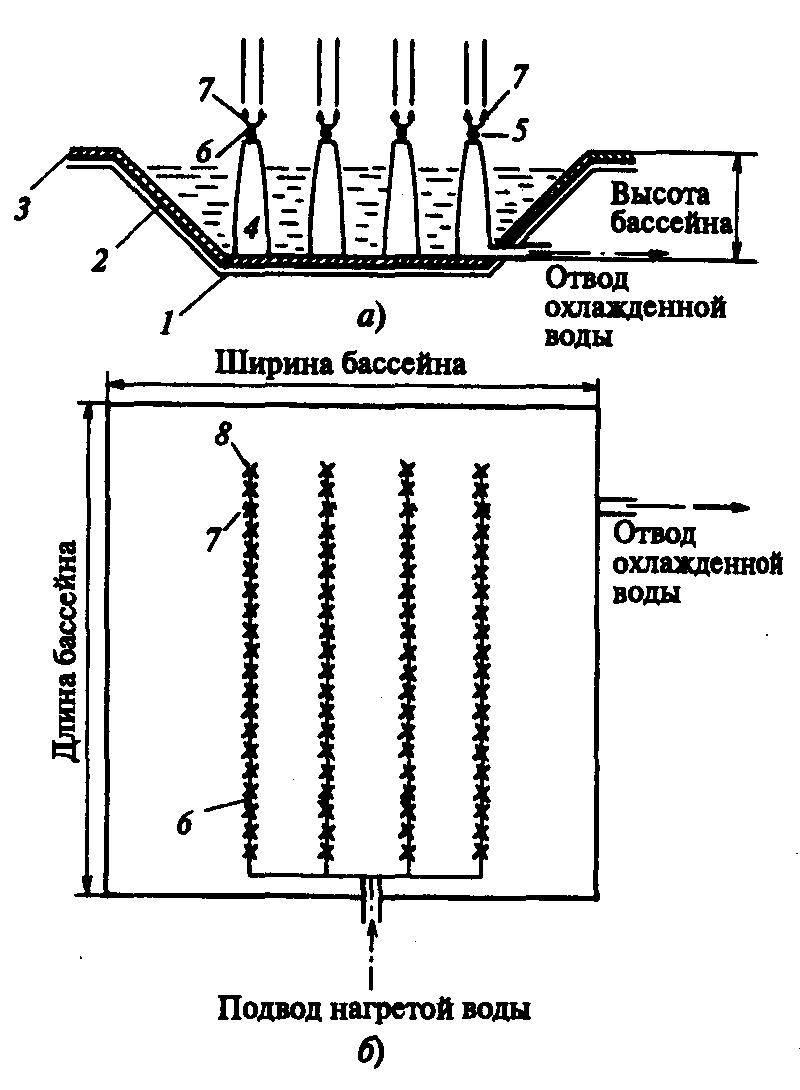

Брызгальные бассейны (рис. 8.2) применяются при невысоких требованиях к эффекту охлаждения воды и наличии открытой для доступа воздуха площади для их размещения.

Брызгальньий бассейн — это прямоугольный бассейн, размещаемый длинной стороной перпендикулярно преобладающему направлению ветра. Его ширина составляет не более 50 м, а глубина — 1,5—2,0 м. На 1,2—1,5 м выше уровня воды располагается система распределительных трубопроводов с установленными соплами.

Рис. 8.2. Брызгальный бассейн:1— крупный песок; 2 — мягкая глина; 3 — бетонные плиты; 4 — стальные опорные конструкции; 5 — роликовые опоры; 6 — распределительные трубопроводы; 7 —брызгалки (соплодержатели); 8 — сопла

Расстояние между соплами равно 3,0—4,5 м, а между распределительными трубопроводами — 8—12 м. В сопла под давлением поступает нагретая вода. При истечении из сопл в виде мелких брызг создается большая поверхность теплообмена воды и воздуха.

Размеры

брызгального бассейна определяются

суммарным объемным расходом охлаждаемой

технической воды

![]() и

плотностью орошения. Плотность орошения

составляет 0.8—1,3 м3/ч

на 1м2

площади бассейна.

и

плотностью орошения. Плотность орошения

составляет 0.8—1,3 м3/ч

на 1м2

площади бассейна.

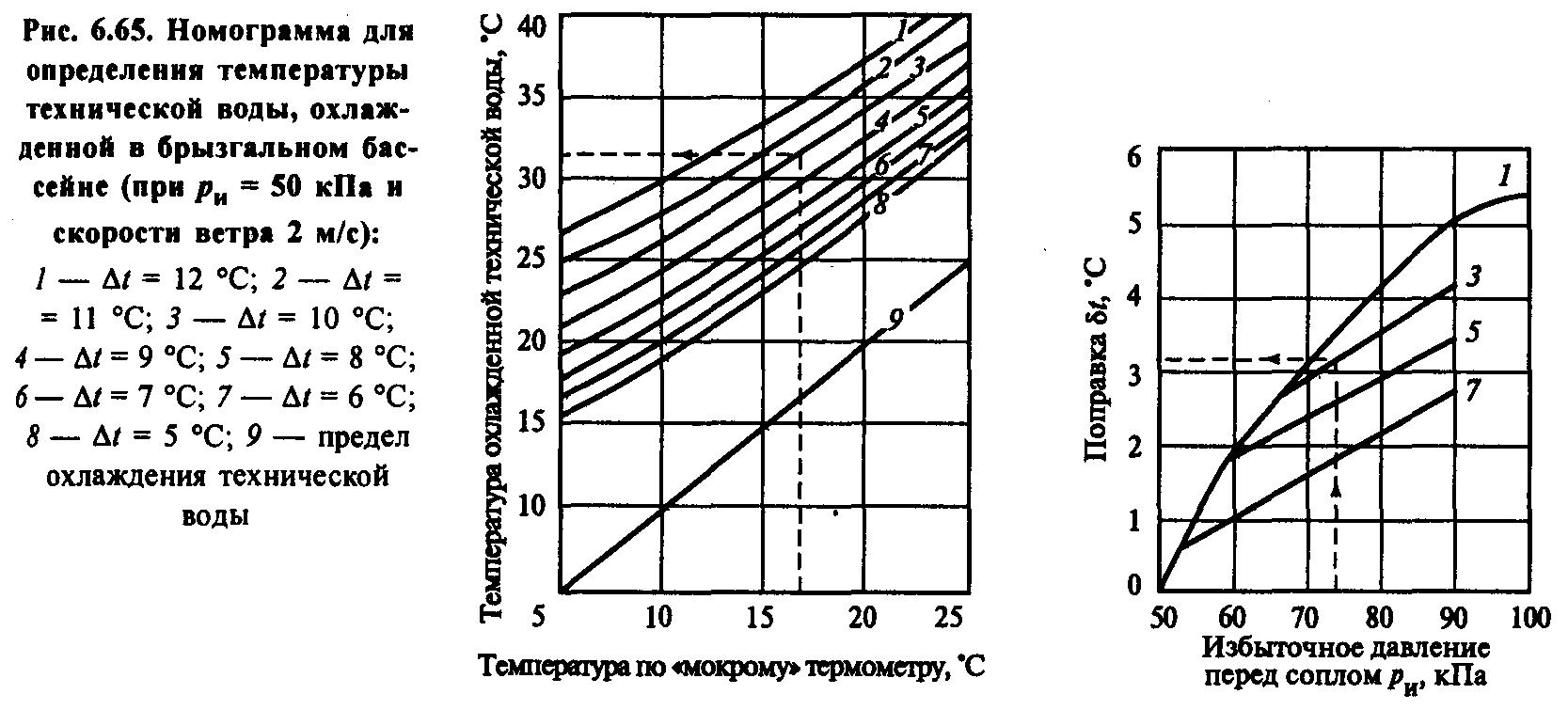

Температуру охлажденной технической воды после брызгального бассейна определяют по номограмме (рис. 6.65).

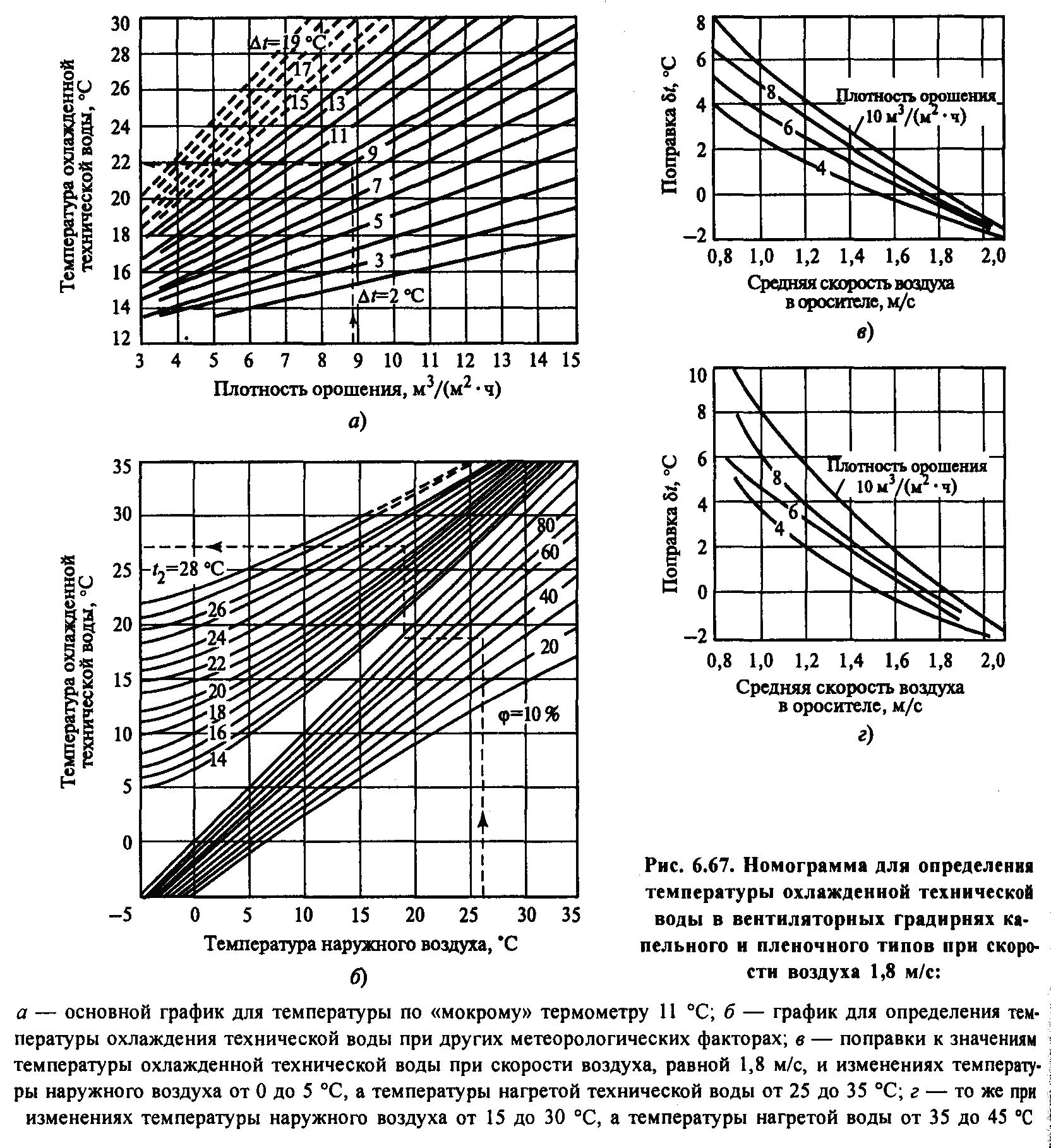

Градирни применяются в системах оборотного водоснабжения предприятий, которым необходимо устойчивое и глубокое охлаждение воды при высоких удельных гидравлических и тепловых в грузках.

По конструктивному исполнению и способу организации тепло- и массообмена рассматриваемые градирни разделяются на открытые, вентиляторные и радиаторные, а по способу охлаждения — на капельные, пленочные и капелъно-пленочные.

Брызгальная градирня — это бассейн, огражденный со всех сторон жалюзийными решетками, препятствующими уносу брызг за его пределы. Разбрызгивающие сопла устанавливаются на высоте 4...5м над уровнем воды в бассейне и направлены вниз. Плотность орошения в брызгальной градирне составляет 1,5—3,0 м3/ч на 1 м2 площади бассейна.

Эти градирни применяются при наличии в охлаждаемой воде взвешенных частиц, образующих отложения.

Открытые градирни капельного типа используются при наличии в охлаждаемой воде жиров, смол и нефтепродуктов и оборудуются оросительным устройством из деревянных щитков с рейками, установленными под углом 45° к вертикали. Оросительное устройство предназначено для увеличения поверхности соприкосновения охлаждаемой воды и воздуха. При направлении насадок или сопел вниз расстояние от них до оросителя принимается равным 0,8—1,0 м, при направлении вверх - расстояние составляет 0,3—0,5 м. При падении капель воды на щитки с рейками образуются мелкие брызги, которые создают большую поверхность соприкосновения воды с окружающим воздухом Плотность орошения в открытой градирне с оросителем капельного типа равна 2—4 м3/ч на 1 м площади бассейна.

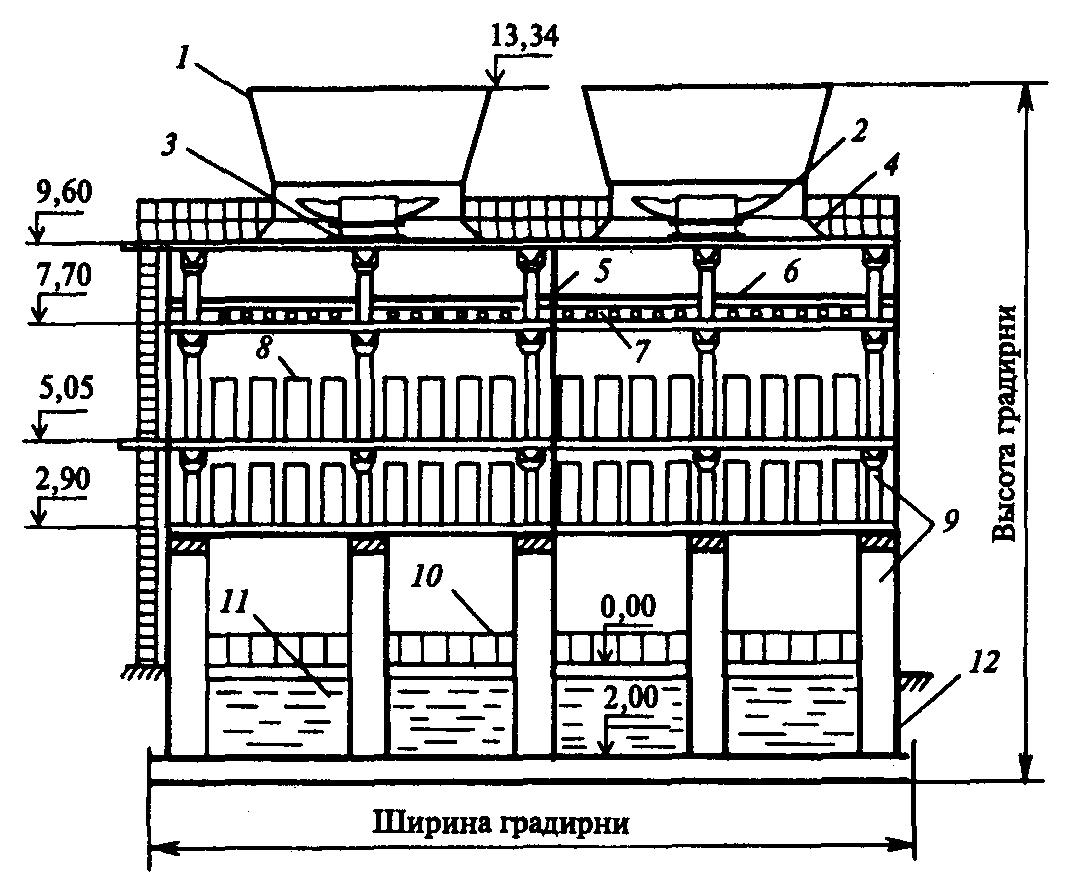

Вентиляторные градирни (рис. 8.3) охлаждают воду при принудительной подаче воздуха в оросительное пространство с помощью вентиляторов. Наибольшее распространение получили секционные градирни (две—восемь прямоугольных стандартных секций, каждая из которых оборудуется своим вентилятором).

Вентиляторные секционные градирни используются для охлаждения технической воды с объемным расходом 100—10 000 м3/ч. Площадь поверхности оросителя в такой градирне не превышает 400 м2

Вентиляторные градирни имеют плотность орошения 4—14 м3/(ч·м2), что обеспечивает стабильное и глубокое охлаждение воды.

Радиаторные (сухие) градирни применяются в районах с ограниченными водными ресурсами, а также для предотвращения загрязнения охлаждаемой технической воды токсичными веществами. В них вода не имеет контакта с окружающим воздухом, и передача теплоты происходит через поверхность нагрева теплообменных аппаратов с оребренными трубами. Эти теплообменные аппараты устанавливаются у основания вытяжной башни градирни в окнах для входа воздуха. Техническая вода поступает в оребренные трубы теплообменных аппаратов, наружная поверхность которых омывается воздухом, подаваемым вентиляторами, и охлаждается.

Р ис.8.3.

Вентиляторная сек-ционная градирня:

ис.8.3.

Вентиляторная сек-ционная градирня:

1— диффузор; 2 — вентилятор; 3 — электродвигатель;4 — конфузор; 5 — межсекционная перегородка; 6 — водоу-ловитель;7 — воздухораспредели-тельная система; 8 — ороситель;

9 — железобетон-ный каркас;10 — ок-на для входа возду-ха;11 — водосбор-ный бассейн;12 — обшивка

Применение радиаторных градирен значительно сокращает потери охлаждаемой воды с испарением и уносом ветром. Однако для них необходимы большой расход воздуха и электрической энергии для работы вентиляторов. Недостатками их также являются большая металлоемкость и высокая стоимость.

Технологические

расчеты градирен и брызгальных бассейнов

производятся по среднесуточным

температурам атмосферного воздуха по

сухому и «мокрому» термометрам (по

данным измерений в 7, 13 и 19 ч) в летнее

время года.

Технологические

расчеты градирен и брызгальных бассейнов

производятся по среднесуточным

температурам атмосферного воздуха по

сухому и «мокрому» термометрам (по

данным измерений в 7, 13 и 19 ч) в летнее

время года.

Целью расчета градирен является определение их тепловых и гидравлических характеристик, а также температуры охлажденной технической воды в зависимости от метеорологических факторов. Для этого используются специальные номограммы, которые составляются по результатам экспериментальных испытаний каждого конкретного типа градирни. Для вентиляторных градирен специальные номограммы представлены на рис. 6.67.

Технологические расчеты радиаторных (сухих) градирен выполняются по методике, принятой для расчета теплообменных аппаратов с оребренными трубами, охлаждаемых воздухом.

ЛЕКЦИЯ 33 (сл246…250)

9. СТОЧНЫЕ ВОДЫ ТЕПЛОЭНЕРГЕТИЧЕСКИХ ОБЪЕКТОВ,

МЕТОДЫ ИХ ОЧИСТКИ И ОБЕЗВРЕЖИВАНИЯ

9.1. ОБЩИЕ ПОЛОЖЕНИЯ

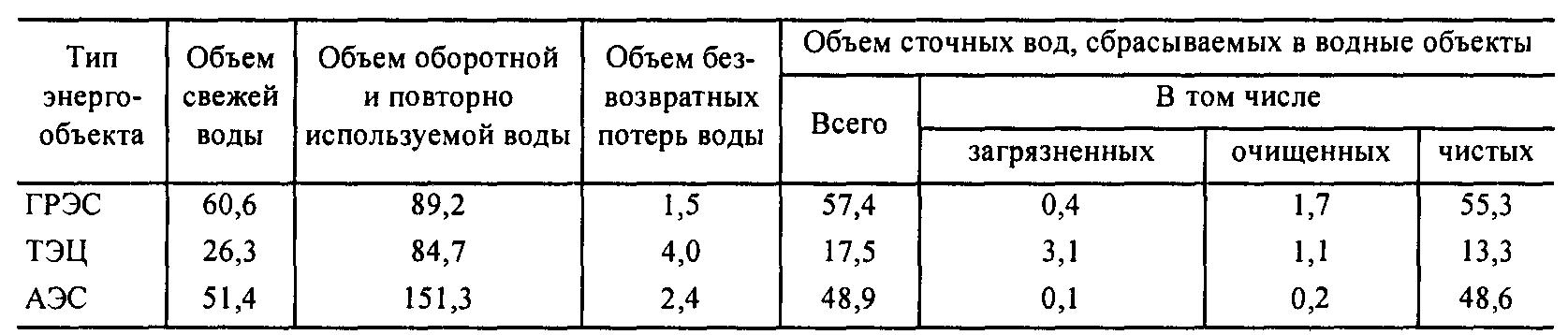

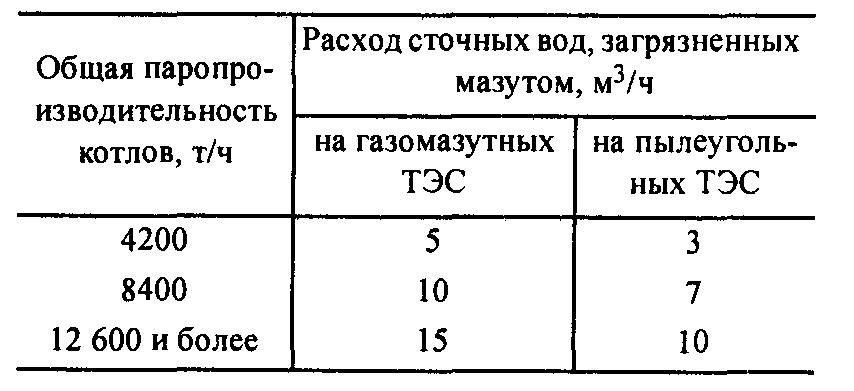

Эксплуатация теплоэнергетических установок сопряжена с использованием природной, свежей воды и образованием жидких отходов, часть из которых после переработки направляется в цикл повторно или выводится в виде стоков (табл. 9.1).

Таблица 9.1. Удельные показатели потребления воды и сброса сточных вод различными знергообъектами, м . ч) [

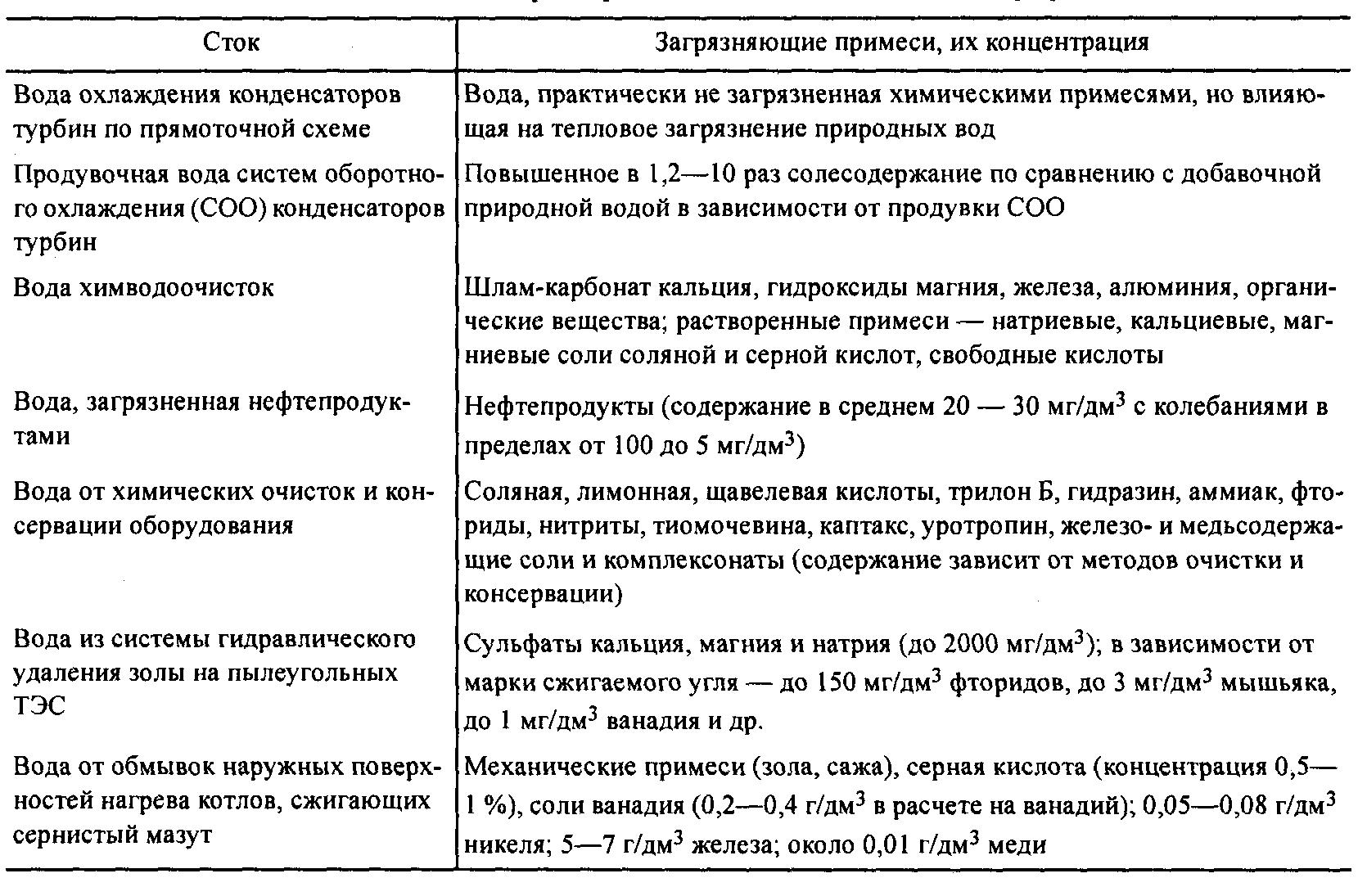

К типичным стокам ТЭС и АЭС относятся:

сбросные воды систем охлаждения конденсаторов турбины;

шламовые, регенерационные и промывочные воды водоподготовительных установок и конденсатоочисток;

воды, загрязненные нефтепродуктами;

отработанные растворы после химической очистки станционного оборудования и его консервации;

воды от гидравлической уборки помещений;

дождевые и талые воды с территории энергообъекта;

коммунально-бытовые и хозяйственные сточные воды;

сточные воды систем водопонижения;

воды систем гидрозолоудаления ТЭС;

воды от обмывки конвективных поверхностей котлов ТЭС;

дебалансные переработанные радиоактивно загрязненные сточные воды АЭС с минимальным уровнем активности.

Состав примесей в перечисленных стоках различен (табл. 9.2, 9.3). Расход сточных вод зависит от типа и мощности основного оборудования, вида используемого топлива, качества исходной воды, способов водообработки, совершенства приемов эксплуатации и др.

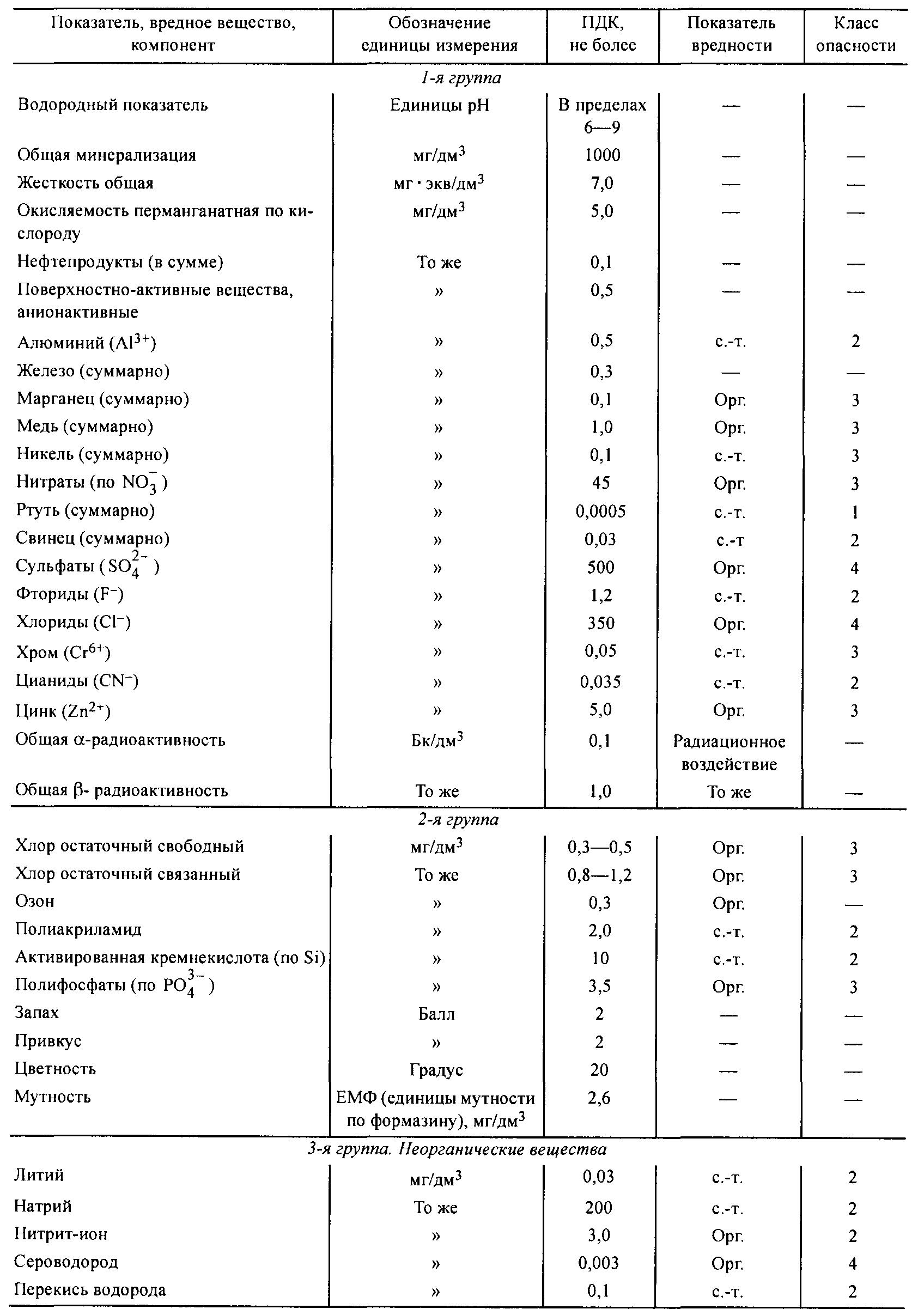

Для минимизации влияния примесей сбросных вод на качество поверхностных природных вод для каждой точки отвода сточных вод установлены нормативы предельно допустимых сбросов вредных веществ (ПДС), исходя из условия не превышения предельно допустимых концентраций вредных веществ в контрольном створе водоема. ПДК характеризует концентрацию вредных веществ в воде водоема, которая при ежедневном воздействии в течение длительного времени на организм человека не вызывает каких-либо патологических изменений и заболеваний, а также не нарушает биологического оптимума в водоеме.

Таблица 9.2. Характеристика основных стоков ТЭС

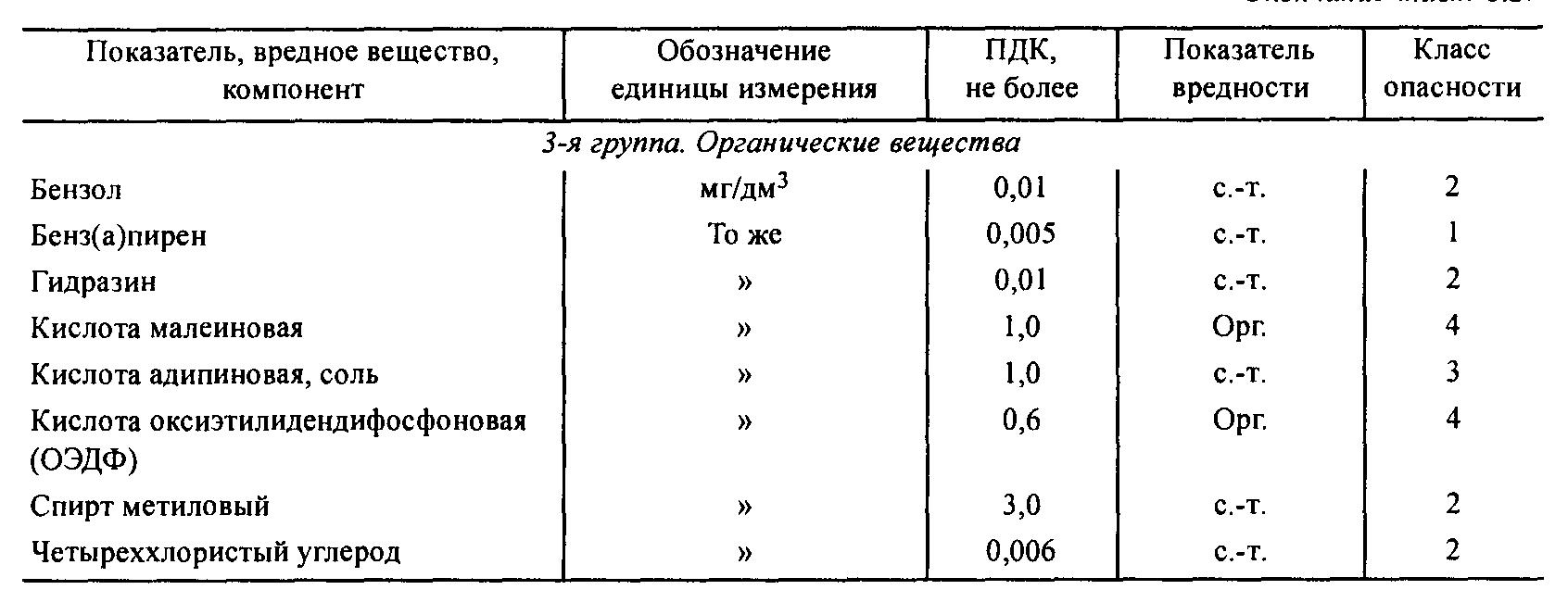

Вредные вещества, которые могут содержаться в водных объектах хозяйственно-питьевого и культурно-бытового назначения подразделяются на классы опасности: 1 — чрезвычайно опасные; 2 - высоко опасные; 3 — опасные; 4 - умеренно опасные; по лимитирующему показателю вредности;

на санитарно-токсикологические (с.- т.) и органолептические (орг.), влияющие на запах, окраску, вспенивание, опалесценцию, привкус.

Качество питьевой воды (табл. 9.4) определяется по содержанию в ней вредных химических веществ:

природного и частично антропогенного происхождения (1-я группа);

характерных для процессов обработки воды (2-я группа);

поступающих в источники водоснабжения в результате производственно-хозяйственной деятельности человека (3-я группа).

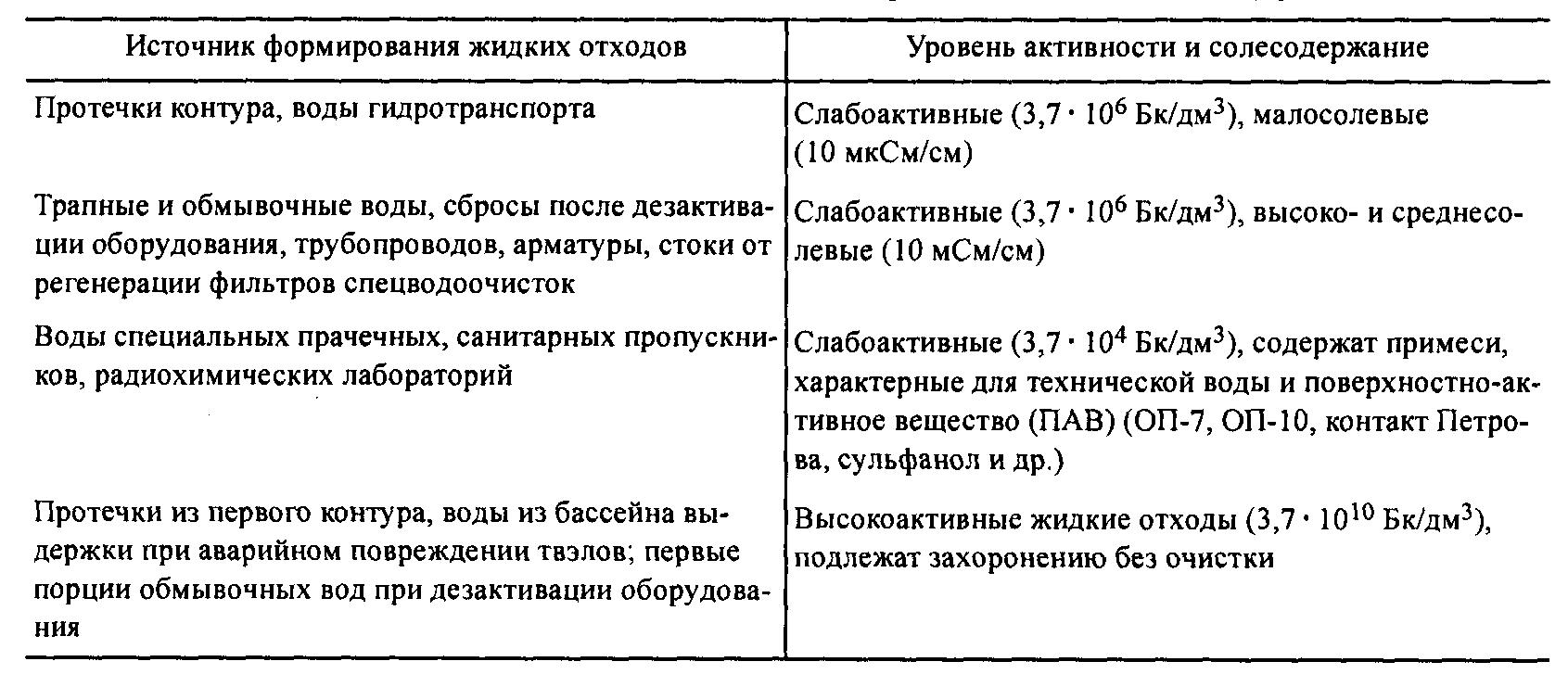

Таблица 9.3. Характеристики жидких радиоактивных отходов

Для рыбохозяйственных водоемов токсикологические показатели вредности приведены в табл. 9.5.

При сбросе сточных вод с несколькими лимитирующими показателями вредности их допустимое содержание оценивается по принципу суммирования:

С1/ПДК1+ С2/ПДК2+ С3/ПДК3+...+ Сn/ПДКn ≤ 1

В законодательстве РФ предусмотрена защита от загрязнения, засорения и истощения всех водных объектов на территории страны, а также в качестве меры для экономии воды и ограничения сброса сточных вод в 1998 г. введена плата за забор и сброс воды, хранение и вывоз твердых отходов.

Согласно нормированию подлежат сбросы загрязняющих веществ следующих технологических систем ТЭС:

систем охлаждения;

водоподготовительных установок и конденсатоочистки;

систем гидрозолоудаления (только для действующих ТЭС);

систем сбора дождевых и талых вод (при отведении их через специальные выпуски).

Не вошедшие в перечень сточные воды других типов должны использоваться внутри ТЭС или утилизироваться на других предприятиях, так как их количество обычно невелико.

Таблица 9.4. Предельно допустимые концентрации (ПдК), показатели вредности и класс опасности вредных химических веществ в питьевой воде 1351

Окончание табл. 9.4

На АЭС, для того чтобы исключить поступление жидких радиоактивных отходов (РАО) в окружающую среду, организованы их сбор, очистка и повторное использование и лишь небольшая доля вод, очищенных от радиоактивных загрязнений до ПДК по радионуклидам для питьевой воды (дебалансовые воды), сбрасывается в окружающую среду.

Сконцентрированные при переработке РАО в минимальном объеме (1—3 % исходного) направляются в систему длительного хранения.

9.2. СТОЧНЫЕ ВОДЫ СИСТЕМ ОХЛАЖДЕНИЯ

Сточные воды прямоточных систем охлаждения, сбрасываемые после конденсаторов турбин, газоохладителей, воздухоохладителей, маслоохладителей и других теплообменных аппаратов, в которых воды источников только нагреваются, но не загрязняются химическими или механическими примесями, не требуют очистки. Температура воды, сбрасываемой после охлаждения конденсаторов, обычно превышает температуру водоисточника на 8—10 °С и определяет его тепловое загрязнение. При расчете сброса подогретой воды необходимо учитывать, что расчетная среднемесячная летняя температура водоемов питьевого и культурного водоиспользования после сброса нагретой воды должна повышаться не более чем на 3 °С, водоемов рыбохозяйственного использования — не более чем на 5 °С при максимальной температуре в расчетном створе не выше 28 °С.

Для обеспечения требуемого уровня температуры воды в водоемах применяют:

глубинные водозаборы и поверхностные выпуски;

брызгальные устройства над акваторией отводящих каналов;

увеличенную кратность охлаждения в зимний период;

эжектирующие водовыпуски.

Кроме прямоточных систем охлаждения используются также оборотные системы: 70 % всех ТЭС России имеют системы оборотного охлаждения (СОО).

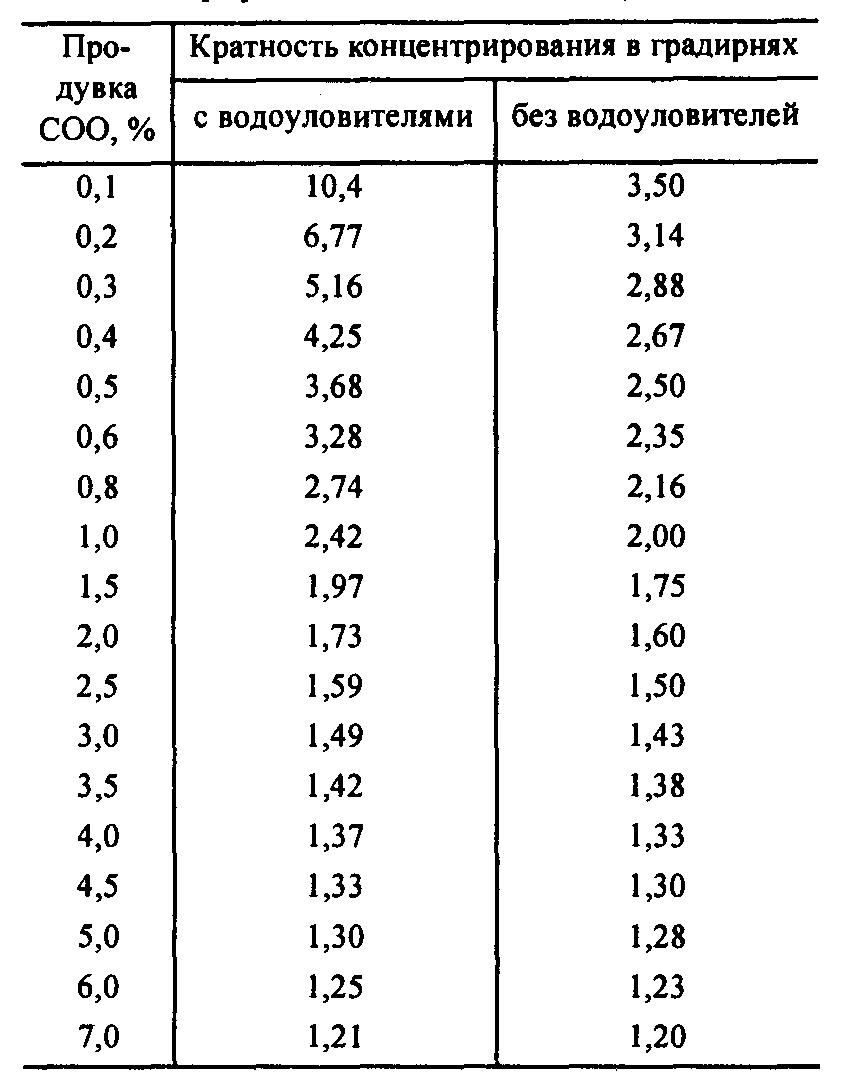

При использовании на ТЭС и АЭС СОО их продувочные воды, будучи подогретыми, имеют также повышенное солесодержание. Кратность концентрирования К растворенных примесей в СОО по отношению к концентрации примесей добавочной воды подсчитывается по формуле

К=1+Qисп/Qпрод+Qун,

где Qисп, Qпрод, Qун - соответственно расходы испаряющейся, продувочной воды и расход капельного уноса.

Т аблица

9.5. Зависимость кратности концентрирования

в СОО от продувки 2ОI

аблица

9.5. Зависимость кратности концентрирования

в СОО от продувки 2ОI

Сокращение продувки приводит к повышению кратности концентрирования в циркуляционной воде и зна-чительному росту солесодер-жания в системе охлаждения (табл. 9.5).