- •Технологические энергоносители предприятий

- •1. Параметры состояния рабочего тела

- •1.1. Основные параметры состояния

- •1 Ат (техническая атмосфера) ≈ 98000 Па,

- •1.2 Внутренняя энергия

- •1.3. Энтальпия

- •1.4. Энтропия

- •Энергообеспечение предприятий

- •1. Общие термины.

- •2. Пассивная экономия энергии.

- •3. Активная экономия энергии применительно к действующим энергетическим и энергопотребляющим установкам.

- •5. Экономия энергии, достигаемая в результате организационных изменений и внедрения новых систем.

- •2 Теплотехнические и экономические основы производства и распределения энергоносителей

- •2.Системы воздухоснабжения предприятий.

- •2.1. Обеспечение предприятий сжатым воздухом

- •2.3.1. Определение нагрузок на компрессорную станцию

- •2.3.1.1 Укрупненный или метод определения нагрузок на компрессорную станцию

- •2.3.1.2 Расчетный метод определения нагрузок на кс

- •2.4 Выбор типоразмера и количества компрессоров устанавливаемых на компрессорной станции

- •2.5.2 Осевые компрессоры

- •2.7 Осушка воздуха

- •2.7.1 Способы осушки воздуха

- •2.7.2 Оптимальная точка росы

- •Системы охлаждения воздуха и характеристика теплообменной аппаратуры

- •Хладоснабжение предприятий

- •Дросселирование

- •Адиабатическое расширение с отдачей внешней работы

- •Сопоставление αs и αh

- •11.1 Угольное хозяйство.

- •11.2 Мазутное хозяйство

- •11.3 Газовое хозяйство

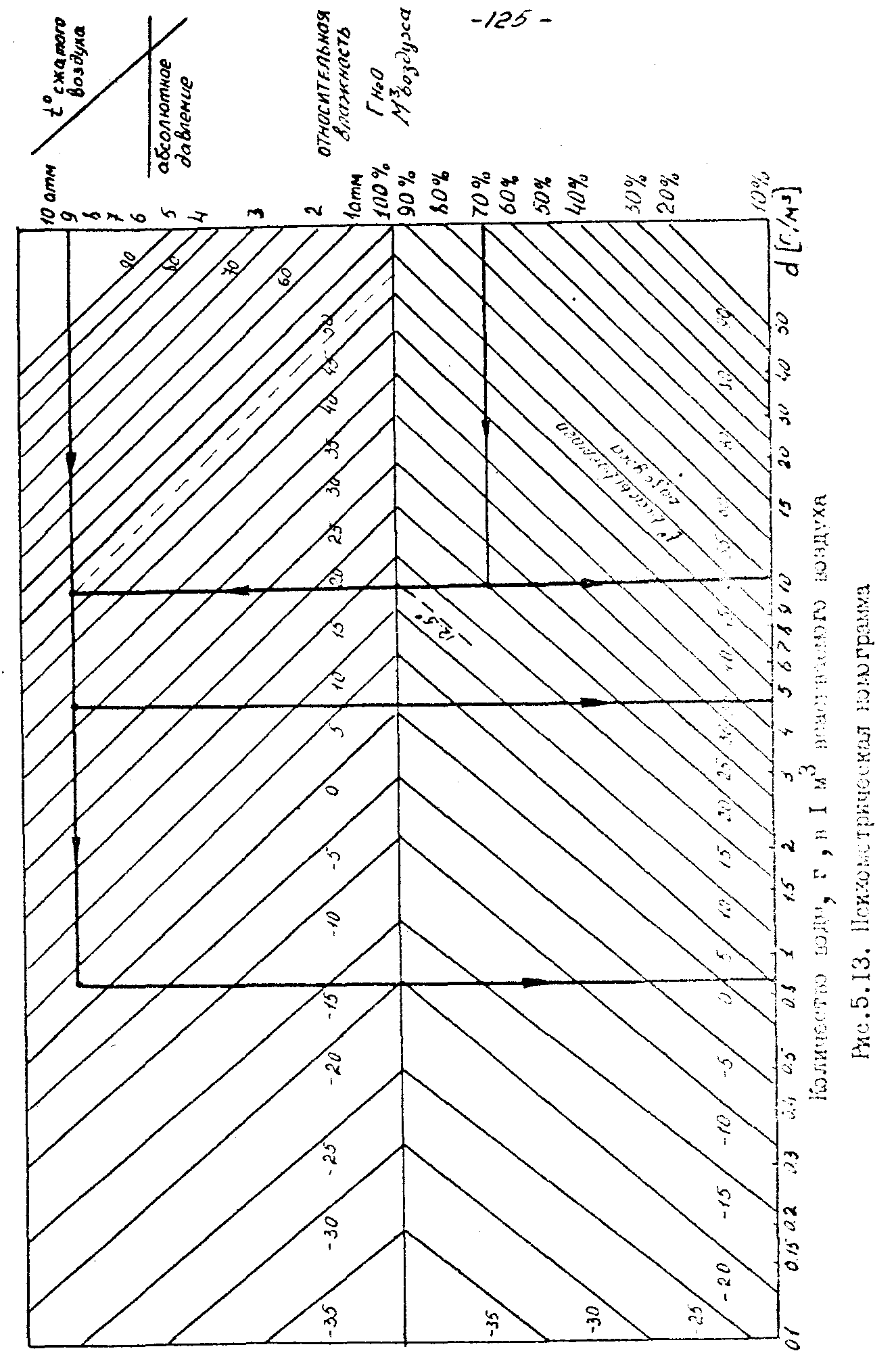

2.7 Осушка воздуха

2.7.1 Способы осушки воздуха

2.7.2 Оптимальная точка росы

несколько выше, около +10оС

(19) – ГОСТ 17433 – 80 Воздух сжатый. Классы загрязнений

Сосуды для выравнивания пульсаций давления в сети и аккумулирования газа

В поршневых компрессорных установках с давлением до 7…10 кг/см2 после концевых холодильников и влаго- маслоотделителей на входе нагнетательной магистрали устанавливают воздухосборники – ресиверы, служащиедля выравнивания давления в магистрали и исоздания необходимого запаса сжатого воздуха.

Объем ресивера зависит от производительности компрессора и может быть рассчитан по эмпирическим зависимостям:

Vcб = (0,1…0,2) Gк

При регулировании производительности установки методом переодического включения и отключения объем воздухосборника выбирают исходя из постоянства принятой разности максимального и минимального давлений, м3

![]() ,

,

![]() где

Gрасх

– расход воздуха, прведенный к условиям

всасывания, м3/ч;

Gк

– производительность компрессора,

м3/ч;

Δр – разность мах и мин давлений, кг/см2

(обычно

0,2…0,5 кг/см2);

Т1

и Т2

– температуры на всасывании и иходе в

ресивер, К.

где

Gрасх

– расход воздуха, прведенный к условиям

всасывания, м3/ч;

Gк

– производительность компрессора,

м3/ч;

Δр – разность мах и мин давлений, кг/см2

(обычно

0,2…0,5 кг/см2);

Т1

и Т2

– температуры на всасывании и иходе в

ресивер, К.

Системы охлаждения воздуха и характеристика теплообменной аппаратуры

Хладоснабжение предприятий

ЛЕКЦИЯ 20 (сл 143…149)

3. ХОЛОДИЛЬНЫЕ И КРИОГЕННЫЕ УСТАНОВКИ

3.1. ОБЩИЕ ХАРАКТЕРИСТИКИ И КЛАССИФИКАЦИЯ ХОЛОДИЛЬНЫХ

И КРИОГЕННЫХ УСТАНОВОК

3.1.1. ОБЛАСТИ ПРИМЕНЕНИЯ И МЕТОДЫ ПОЛУЧЕНИЯ НИЗКИХ ТЕМПЕРАТУР

Холодильные и криогенные установки относят группе систем преобразования энергии, известных под общим названием термотрансформаторов. Их назначение — отвод теплоты от источиика на низком температурном уровне Т0 и подвод к теплоприемнику на более высоком уровне.

Холодильные установки (температурный уровень отвода теплоты Т0 ≥ 120 К) предназначены для охлаждения и поддержания при низкой температуре различных объектов и технических систем.

Криогенные установки предназначены для тех целей, но при температурах существенно более низких (температурный уровень отвода теплоты Т0≤ 120 К). Криогенные установки используют для

низкотемпературного разделения газовых смесей (воздуха, природного газа и др.) и сжижения газов (кислорода, азота, водорода, гелия, метана и др.).

Работа холодильных и криогенных установок определяется процессами внутреннего охлаждения, которые обеспечивают необходимое понижение температуры рабочего тела. В технике используют в основном три способа внутреннего охлаждения:

1) дросселирование рабочего тела в виде жидкости, влажного пара или газа в области, близкой к пограничной кривой жидкости (эффект Джоуля— Томсона);

2) детандирование рабочего тела в виде газа или влажного пара (расширение ведется в специальном устройстве — детандере с отдачей внешней работы);

3) пропускание электрического тока через спай соединенных попарно полупроводников р – и п –типов (эффект Пельтье).

Первые два способа применяют как раздельно, так и в сочетании и в холодильных, и в криогенных установках, третий — только в холодильных. Кроме того, в некоторых случаях для охлаждения используются эффект понижения температуры при взаимном растворении веществ, вихревой эффект температурного разделения газа (эффект Ранка) и др.

Перечисленные способы охлаждения с использованием каскадного метода или регенерации теплоты позволяют образовать все множество современных холодильных и криогенных установок.

3.1.2. КЛАССИФИКАЦИЯ ХОЛОДИЛЬНЫХ И КРИОГЕННЫХ УСТАНОВОК

По назначению установки делят на три класса: рефрижераторьг, ожижители и разделительные установки.

Рефрижераторы (как холодильные, так и криорефрижераторы — класс R) предназначены для отвода теплоты на уровне Т0 ниже температуры окружающей среды То.с. По характеру протекающих в них процессов рефрижераторы делят на два вида — со стационарными потоками и с нестационарными потоками. У первых в каждой точке схемы (при работе в установившемся режиме) все параметры (температура, давление, расход и др.) неизменны по времени, у вторых эти параметры переменны по времени и имеют циклические изменения.

Ожижители (класс L) используют для перевода в жидкое состояние газа, подаваемого в них при температуре, близкой к То.с. К тому же классу относят установки для получения замороженных газов.

Разделительные установки (класс D) предназначены для разделения газовых смесей с целью получения одного или нескольких входящих в них компонентов.

Существуют и комбинированные установки, например установки, которые могут работать в разных режимах (и как рефрижераторы, и как ожижители), а также такие, которые выдают один или несколько продуктов разделения в жидком виде.

По агрегатному состоянию рабочего тела установки делят на: газовые, газожидкостные, парожидкостные и твердотельные.

Газовые — установки, в которых рабочее тело во всех процессах остается в газообразном состоянии.

Газожидкостные — установки, в теплой части которых рабочее тело находится в виде газа при температуре, далекой от критической, а в холодной части — в виде влажного пара и жидкости. Такие установки обычно работают в большом интервале температур — от То.с до Т0

Парожидкостные — установки, в которых рабочее тело находится либо в виде жидкости и влажного пара, либо в виде перегретого пара при температуре ниже критической или близкой к ней. Такие установки применяются в основном в холодильной технике при относительно небольших интервалах температур То.с — Т0

Парожидкостные холодильные установки в зависимости от принципа работы делятся на три вида:

1) парокомпрессионные, работа которых основана на сжатии в компрессоре сухого насыщенного или незначительно перегретого пара рабочего тела;

2) абсорбционные, в которых сжатие пара основано на абсорбции рабочего тела при То.с и его десорбции при более высокой температуре;

3) струйные, в которых сжатие рабочего тела производится с использованием кинетической энергии рабочего потока.

Твердотельные — установки, в которых для охлаждения применяется твердое рабочее тело.

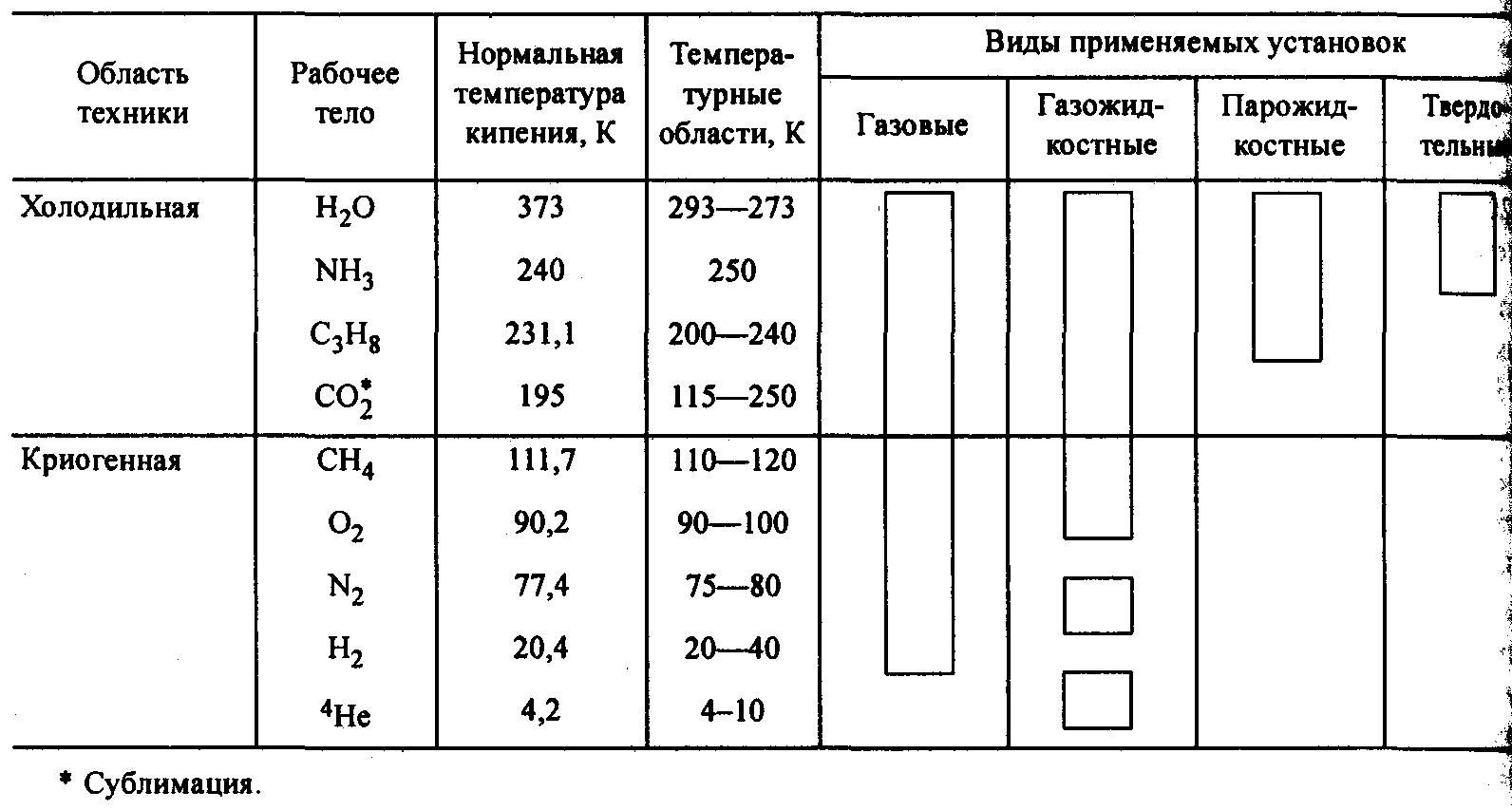

В табл. 3.1 даны характерные температурные области холодильной и криогенной техники и виды используемых в них установок, показаны нормальные (при 0,1 МIIа) температуры кипения некоторых веществ. Рабочие тела, используемые в холодильных установках, называются хладагентами, в криогенных — криоагентами. Вещества, применяемые для передачи теплоты от охлаждаемого объекта к рабочим телам установок, называются хладоносителями. Свойства хладагентов, криоагентов и хладоносителей и приведены далее в табл. 5.9—5.13(Т.4 Справочника) и в табл. 2.3 Т. 2 настоящей серии.

Таблица 3.1. Температурные области холодильной и криогенной техники

ЛЕКЦИЯ 21(сл150…157)

3.1.3. ОБОБЩЕННЫЕ И ЧАСТНЫЕ ХАРАКТЕРИСТИКИ ХОЛОДИЛЬНЫХ И КРИОГЕННЫХ УСТАНОВОК

В каждом из трех классов установок используются частные характеристики производительности, соответствующие виду выпускаемой продукции.

Производительность рефрижераторов , холодопроизводительность (холодильная мощность) — количество теплоты, отводимой рефрижератором в единицу времени от охлаждаемого объекта.

Производительность ожижителей определяется количеством получаемой в единицу времени жидкости (для установок, производящих замороженные продукты, — количеством твердого тела (G, кг/с).

Производительность разделнтельных установок характеризуется массовым G(кг/ч, т/ч) или объемным V (м3/ч) выходом каждого продукта разделения, а также их составами, обычно в моляхрных (объемных), реже в массовых долях, а также температурой, давлением и агрегатным состоянием (последний показатель — для установок, выдающих продукты или их часть в жидком виде).

Для оценки установки, особенно многоцелевой, бывает необходимо свести все разнообразные показатели выхода (всю выпускаемую продукцию) к одному обобщенному показателю, для этого используется единый для всех случаев показатель — эксергетическая (приведенная) производительность Е, кВт. Для рефрижераторов (класс R) она определяется по формуле

Е = ΣQ0iτеi. (3.1)

Эксергетическая температурная функция (фактор Карно), или коэффициент работоспособности,

τе =(Т0 – То.с)/Т0 (3.2)

Для всех холодильных и криогенных устройств τе < О. Знак «минус» величины Е показывает, что мощность отводится от установки (если Е не входит в баланс, то знак «минус» опускается). Применительно к холодильным и криогенным установкам величина Е обозначается Qе и называется эксергетической (приведенной) холодильной мощностью. Многие холодильные и криогенные установки производят одновременно холод (Q01 и Q02) на не- скольких температурных уровнях (Т01, Т02 и тд.). Непосредственно складывать Q01 и Q02 нельзя, так они качественно различны и полученный результат может привести к ошибочным оценкам зффективности.

Для определения суммарной мощности установки необходимо суммировать значения эксергетической холодильной мощности, в которых учитывается температурный уровень.

Пример. Установка дает Q01= 3 кВт на уровне Т01= 250 К и Q02 = 2 кВт на уровне Т02 = 210 К. Эксергетическая холодильная мощность 1-й ступени Qе1= Q01 τе1 = 3· 0,2 = 0,6 кВт, 2-й ступени Q02 = Q02 τе2 =2 0,43 = 0,86 кВт.

Значения τе1 и Q01 τе2 определяются по (5.2).

Общая эксергетическая холодильная мощность установки

Qе =Е= Qе1 + Qе2 = О,б + 0,86 = 1,46 кВт.

Характерно, что Qе2 > Qе1 несмотря на то что Q01 > Q02 поскольку холод на более низком уровне энергетически «дороже».

Холодильная мощность установки может использоваться в трех режимах:

1) криостатирования — поддержания объекта при некоторой постоянной низкой температуре Т0 < 120К (с колебаниями в пределах заданного потребителем допуска). В холодильной технике (Т0 >120К) этот режим называют термостатированием, а устройство, в котором находится объект, при Т < 120К называется криостатом, при Т ≥ 120К — холодильной камерой;

2) охлаждения — отвода теплоты от объекта в стационарных неизотермических условиях (например, охлаждения потока газа или жидкости с Т '0 до Т0 ''< Т '0;

3)захолаживания — отвода теплоты от объекта в стационарных условиях для снижения его температуры (обычно от То.с до заданной Т0).

* При Р2 = б МПа.

Для первого режима обычно используют установки с постоянной Т0 (например, парожидкостные и газожидкостные), для второго можно применять также газовые или паро- и газожидкостные установки, работающие на неазэнотропных смесях, у которых температуры отвода теплоты переменны.

Обобщенный показатель производительности ожижителей вычисляется по разности эксергий сжижаемого (или замораживаемого) хладо- или криоагента на выходе е2 из установки и на входе в нее е1

Е = Qе = (е2 — е1)G = ΔеG. (3.3)

е = (1 – То.с/Т0)Q = h0 – hо.с. – То.с.(s0 – sо.с.)

В формуле (6.3) точка входа 1 обычно соответствует параметрам окружающей среды, точка выхода 2 — параметрам насыщенной жидкости (или твердого тела в равновесии с паром) при давлении выхода. Значения Δе наиболее распространенных газов приведены в табл. 6.2.

Если установка сжижает несколько веществ, то значения Qе =ΔеG суммируются.

Таблица 3.2. Минимальная работа ожижения(замораживания) некоторых газов для р1= р2=0,1МПа и Т1 = 293 К

-

Вещество

Δе, кДж/кг

Аргон

Азот

Водород

Воздух

Гелий

Кислород

Метан

Неон

Диоксид углерода

462

740

15 500

710

6633

615

1050

1572

208*

(309 .— при замораживании)

Обобщенный показатель производительности разделительных установок, кВт, вычисляется по суммарной эксергии получаемых продуктов разделения

Е = Qе=ΣGiе0i , (3.4)

где Gi — количество данного продукта разделения; е0i — эксергия данного продукта разделения при давлении и температуре окружающей среды.

Газ |

е0 |

|

кДж/кг

|

кДж/кмоль

|

|

Кислород Азот Аргон Криптон Ксенон Неон |

127 23,1 303 421 321 1490

|

4060 647 12095 35248 42031 30 202

|

Таблица 3.3. Эксергия продуктов разделения воздуха

Применительно к воздухоразделительным установкам, часто используют понятие производительности, приведенной к условному газу — кислороду. Такая приведенная производительность определяется по формуле

Gприв = ΣЕi/е0к (3.5)

где е0к — эксергия кислорода при 0,1 МПа и 293 К (127 кДж/кг; 0,042 кВт- ч/м3.

Энергетические характеристики холодильных и криогенных установок, так же как и характеристики производительности, делятся на частные и обобщенные. Для рефрижераторов используются обычно две частные характеристики — холодильный коэффициент ε, равный отношению холодопроизводительности установки Q0 к мощности N электропривода компрессора

ε = Q0/N, (3.6)

и удельный расход мощности

nуд= N/ Q0 = 1/ε. (3.7)

Коэффициенты ε и nуд — безразмерные (кВт/кВт или Вт/Вт).

Для ожижителей в качестве частной энергетической характеристики применяется удельный расход энергии на единицу продукта при нормальном состоянии (например, жидкого гелия или твердого диоксида углерода — сухого льда), кВт·ч/кг (кВт·ч/м3),

nуд = N/G. (3.8)

Для разделительных установок также используется nуд, причем в знаменатель формулы ставится выход того продукта разделения, который в данной установке считается основным (например, кислород в воздухоразделительных установках). Поэтому показатель nуд для комплексных установок, выпускающих несколько продуктов, можно применять только условно.

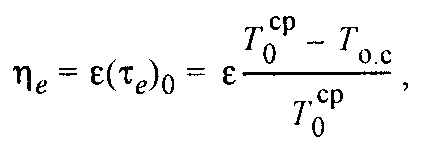

Обобщенный показатель энергетической эффективности для всех трех типов установок одинаков и представляет собой эксергетический КПД

ηе =Е/N (3.9)

где Е рассчитывают по (6.1), (6.3) или (6.4). Значение ηе во всех случаях показывает степень приближения установки к идеальной, у которой все процессы обратимы, т.е. ηе = 1; N — мощность электропривода установки.

Для рефрижераторов также справедливо равенство

ηе = Qе/N=Q0τе/N=ετе (3.10)

Формула (3.10) показывает, что ηе представляет собой произведение двух величин — холодильного коэффициента ε и фактора Карно (эксергетический температурной функции) τе, который позволяет учесть температурный уровень холода.

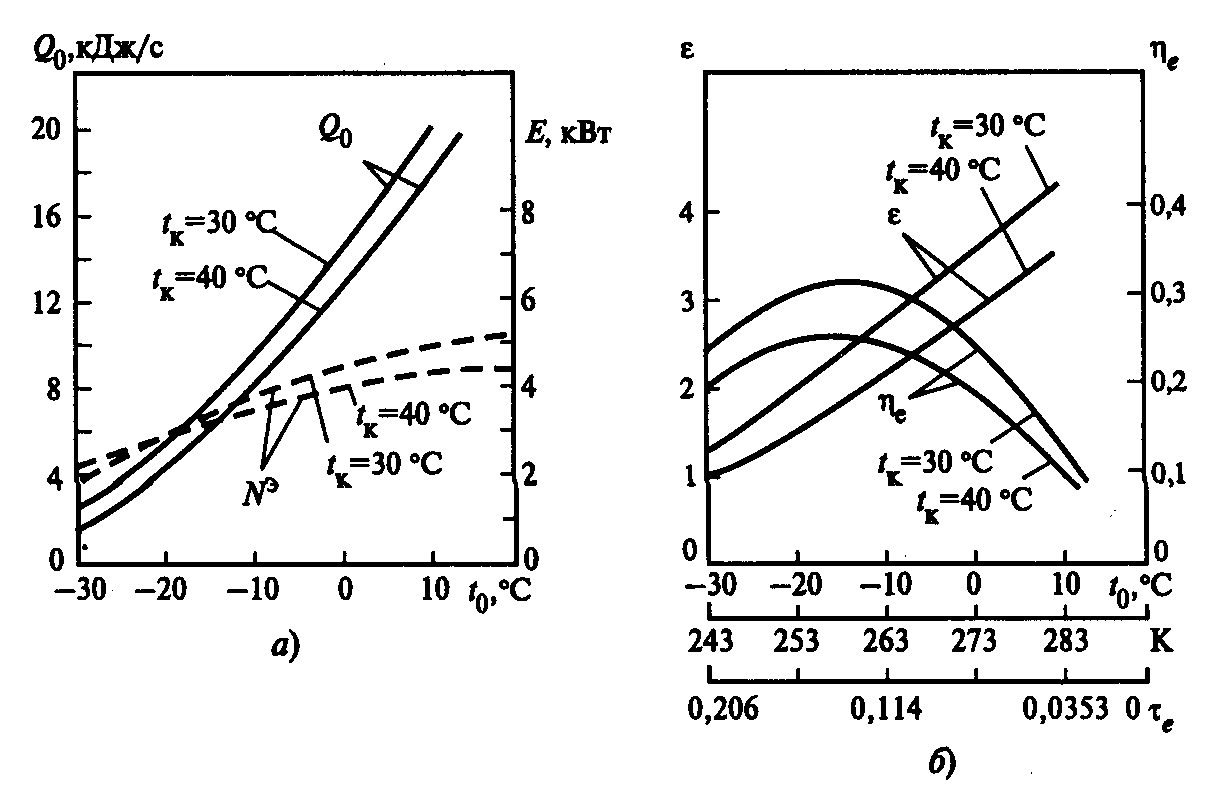

Величины ε и nуд в отличие от ηе не отражают непосредственно эффективность установки, так как на разных температурных уровнях Т0 энергетическая ценность той же холодопроизводительности Q0 различна. Поэтому общие (по ηе) и частные (по ε и nуд) характеристики любого рефрижератора — холодильной или криогенной установки, строящиеся по зависимости от Т0 в первом случае имеют экстремальный характер, а во втором не имеют (см рис. 3.2, б).

Для ожижителей и разделительных установок единый показатель ηе также дает степень их приближения к идеальной; кроме того, он позволяет в отличие от показателя nуд включить в рассмотрение все продукты, выпускаемые установкой, с учетом их качественной характеристики (эксергии).

Массогабаритные показатели представляют собой удельные характеристики, получаемые путем деления массы или объема установки на показатель ее производительности*.

* В некоторых справочниках массовые и объемные характеристики получают, подставляя в формулу не производительность, а мощность электродвигателя N, это недопустимо, так как приводит к тому, что худшая установка будет иметь лучший показатель.

При использовании соответствующего частного показателя производительности результатом будет частный массовый или габаритный показатель. Он показывает, какая масса приходится на 1 кг (или 1 м3) получаемой продукции. Все частные массовые и объемные удельные показатели такого вида имеют тот же не достаток, что и соответствующие энергетические:

они несопоставимы при изменяющихся характеристиках продуктов и непригодны для комплексных, многоцелевых установок.

Обобщенный массовый удельный показатель, свободный от этих недостатков, определяется по средством обобщенного показателя производительности, кг/кВт,

m=М/Е, (3.11)

где М— масса установки.

Аналогично подсчитывается и объемный удельный показатель, м3/кВт

υ=V/Е

где V— объем установки.

ЛЕКЦИЯ 22

(сл158…164)

3.2. ХОЛОДИЛЬНЫЕ УСТАНОВКИ

3.2.1. ПАРОКОМПРЕССИОННЫЕ УСТАНОВКИ

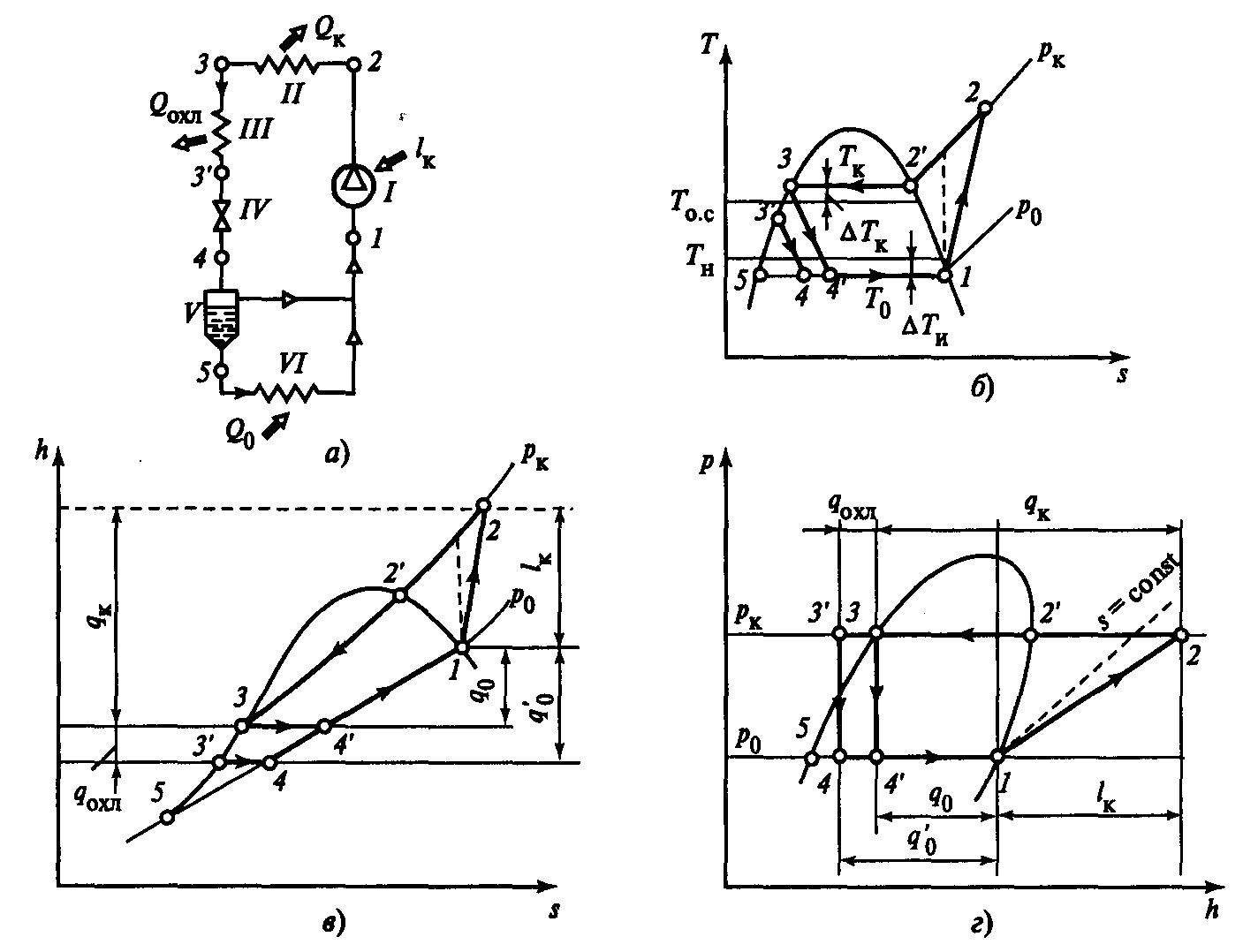

Принципиальная схема одноступенчатой парокомпрессионной установки и изображение процессов на термодинамических диаграммах показаны на рис. 6.1.

Удельная холодопроизводительность установки при р0 и Т0 составляет q0 = h1— h4; полная холодильная мощность Q0 = G(h1— h4). Если пренебречь потерями холода при его транспортировке до холодильной камеры, то холодильная мощность, получаемая объектом, Qн = Q0 Температура Т0 должна быть ниже, чем у охлаждаемого объекта (или промежуточного хладоносителя) Тн на ΔТн = Тн — Т0

Энергетические характеристики установки определяются по формулам (3.6), (3.7), (3.9), при этом внутренняя работа сжатия компрессора, кДж/кг; lк=h2 – h1; мощность электродвигателя компрессора, кВт, Nэ = Glк/ηэм, где ηэм

— электромеханический КПД привода компрессора. Эксергетический КПД установки вычисляется по (3.10).

Рис. 3.1. Принципиальная схема (а) и процесс парокомпрессионной холодильной установки в Т, s- (б); h,s - (в) и р,h (г) - диаграммах рабочего тела:

I— компрессор; II — конденсатор; III — охладитель; IV — дроссельный клапан; V — сепаратор; VI— испаритель; 1—2 — процесс сжатия; 2—3 — охлаждение и конденсация; 3—3' — охлаждение; 3'—4 — дросселирование (3—4' — дросселирование при отсутствии охладителя); 5—1 — испарение; Ти и Тк — температура соответственно в испарителе и конденсаторе; Qохл— теплота, отводимая от потока рабочего тела в охладителе III;qк — удельная теплота, отводимая в конденсаторе; lк — удельная работа компрессора

На рис. 3.2 представлены энергетические характеристики холодильных установок.

С увеличением t0 до tо.с холодильная мощность Q0 установок резко возрастает, что приводит и к росту затрачиваемой мощности Nэ электродвигателя компрессора.

Значения холодильного коэффициента ε с увеличением t0 также непрерывно возрастают, в то время как значения ηе установок имеют максимум, который определяет зону наиболее эффективных режимов работы той или иной установки (рис. 6.2, б).

Рис. 3.2. Энергетические характеристики парокомпрессионной холодильной установки 2ФВБС6, работающей на хладагенте R-12:

а — зависимость Q0 и Е от температурного уровня холода; б — зависимость ε и ηе от температурного уровня холода

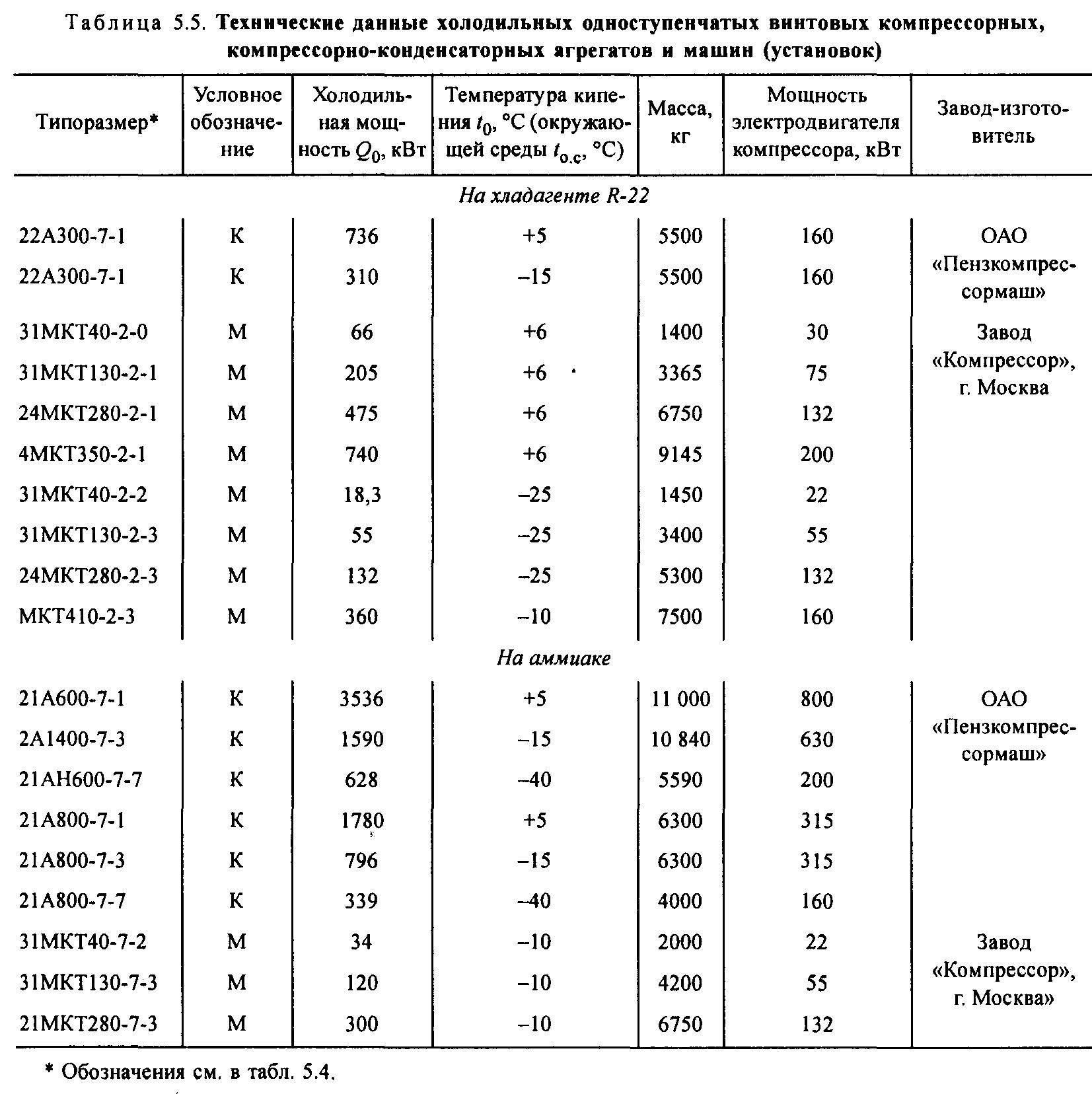

В табл. 3.4 приведены основные технические данные одноступенчатых компрессорных, компрессорно-конденсаторных агрегатов и машин отечественного производства.

Конструктивное объединение отдельных элементов холодильной установки на одной раме называется агрегатом. Под компрессорным агрегатом понимают компрессор с относящимся к нему оборудованием, под компрессорно-конденсаторным агрегатом объединение компрессора с конденсатором. Холодильная машина включает в себя все элементы: компрессор, конденсатор, испаритель, ресивер и тд.

Большое распространение находят холодильники с винтовыми компрессорами (табл. 6.5) и турбокомпрессорами. Они выпускаются на средние (100—1000 кВт) и большие (1000—10 000 кВт) холодильные мощности.

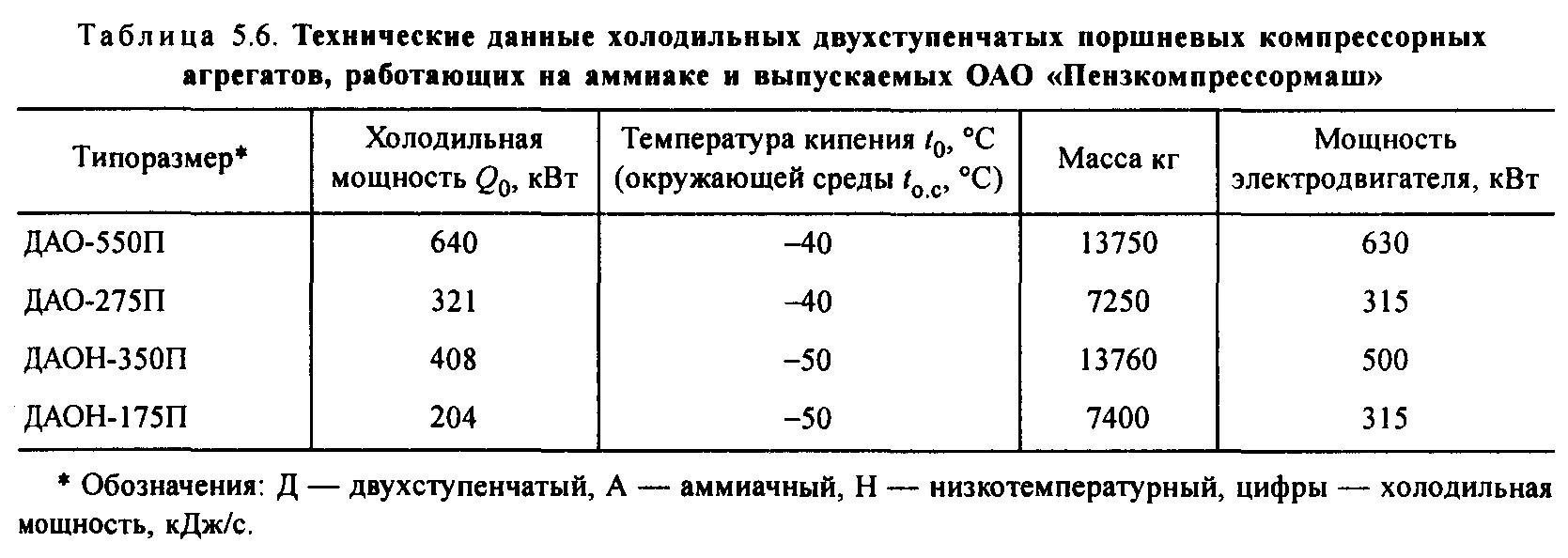

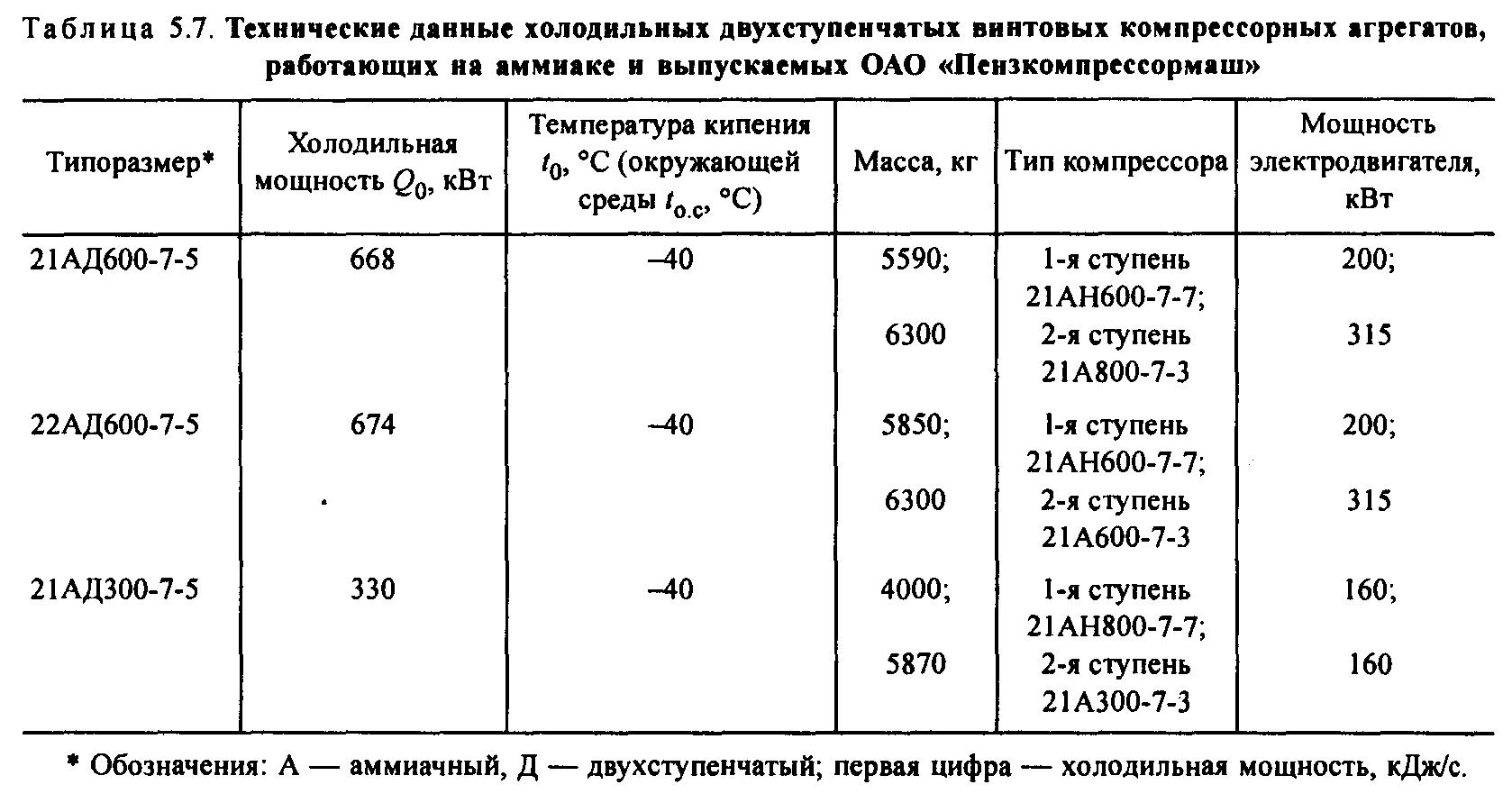

Когда

разница между Тк

и Т0

велика, отношение давлений рк/р0

становится слишком большим для

одноступенчатого сжатия. В этих случаях

используют многоступенчатые холодильные

машины. При рк/р0

= 7...50 применяют двухступенчатые машины

(табл. 5.6), а при рк/р0

> 50 — трехступенчатые. Обычно

двухступенчатые компрессионные

холодильные машины (рис. 5.3, табл. 5.7)

используют в диапазоне температуры

испарения нижней ступени t0

= – 60оС

...–80°С. При более низких температурах

применяют трехступенчатые (см. далее

рис. 6.3, табл. 6.4) каскадные холодильные

установки.

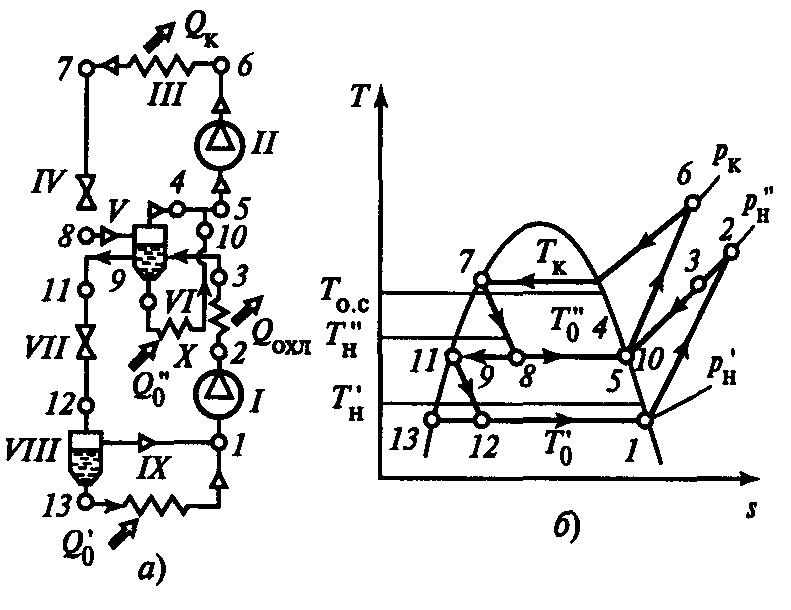

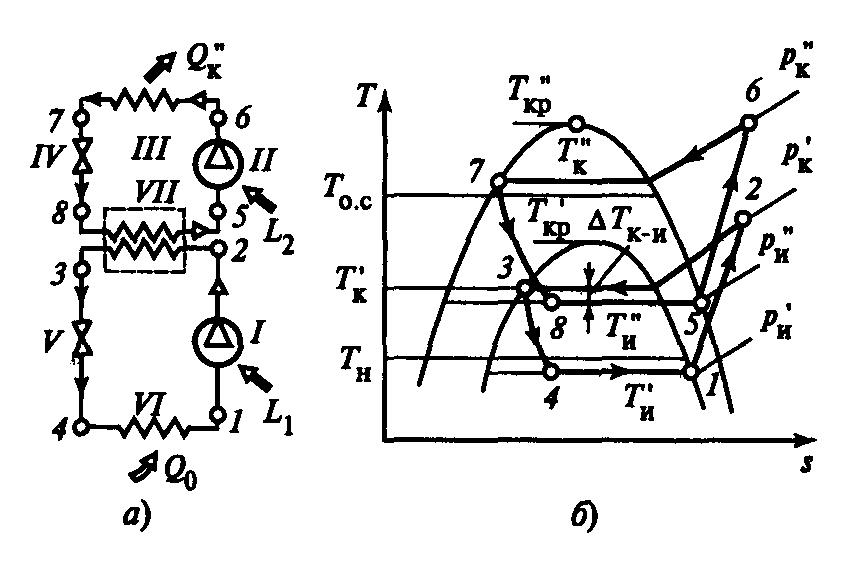

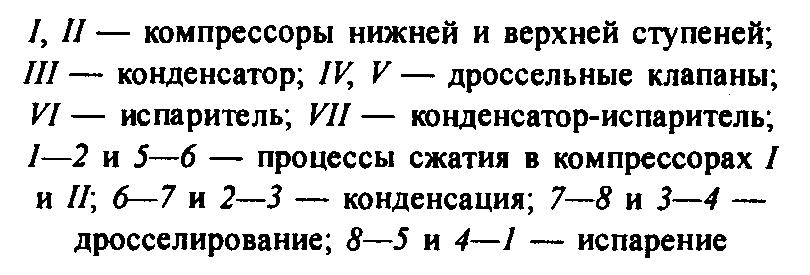

Рис. 3.3. Принципиальная схема (а) и процесс в Т, s-диаграмме (б) двухступенчатой парокомпрессионной установки с двумя ступенями испарения:

I, II — компрессоры 1-й и 2-й ступеней; III — конденсатор; IV, VII — дроссельные вентили 1-й и 2-й ступеней; V — промежуточный сосуд; VI, IХ — испарители 1-й и 2-й ступеней; VIII — сепаратор; Х — холодильник; 1—2 и 5—6 — процессы сжатия в компрессорах I и II; 6—7 — конденсация; 7—8 и 11—12 — дросселирование в вентилях IV и VII; 9—10 — и 13—1 — испарение в испарителях V I и IХ; 8—9 и 12—13 — сепарация в сосуде V и сепараторе VIII; 2—3 —охлаждение

Как видно из рис. 3.3, двухступенчатая машина представляет собой систему, состоящую из двух одноступенчатых машин, соединенных через промежуточный сосуд.

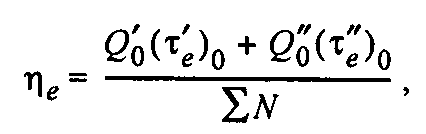

Холодильный коэффициент ( форм.6.6), как и удельный расход электроэнергии на выработку единицы холода, при его получении на двух уровнях не вычисляется, так как не имеет физического смысла. КПД установки

(3.12)

(3.12)

где (τ'е)0 и (τ''е)0 подсчитываются по (3.2) для температур Т'0 и Т''0; ΣN=N1+N2, N1 и N2 — мощности двигателей компрессоров 1-й и 2-й ступеней.

Каскадные холодильные установки применяются в основном для получения t0 = – (50... 90) °С (рис. 3.4) и состоят из нескольких одноступенчатых холодильных установок, работающих на разных хладагентах. Это дает возможность подобрать на каждом уровне наиболее подходящие по давлениям конденсации и испарения рабочие тела.

На рис. 3.4 показаны принципиальная схема и процесс холодильной установки с двумя ступенями каскада. диаграммы для двух веществ совмещены.

Р ис.

3.4. Принципиальная схема (а) и процесс

(б) в Т, s-диаграмме каскадной парокомпрессорной

установки:

ис.

3.4. Принципиальная схема (а) и процесс

(б) в Т, s-диаграмме каскадной парокомпрессорной

установки:

Конденсатор-испаритель служит конденсатором для нижней ступени каскада и испарителем для верхней ступени. Каждая ступень каскада рассчитывается как самостоятельная одноступенчатая установка.

Нижняя ступень каскада существующих машин работает на хладагентах с более низкой нормальной температурой кипения, К таким агентам относятся, например, фреоны R-13, R-14, R-23, этан (С2Н6), этилен (С2Н4) и др. Верхняя ступень каскада работает на аммиаке NН3, фреонах R-12, R-22, R-115 и др.

В последние годы разработаны новые регенеративные установки на многокомпонентных газовых смесях (табл. 5.8), которые в области низкотемпературной холодильной техники имеют КПД более высокий (на 15—20 %), чем каскадные, и работают с одним компрессором.

ЛЕКЦИЯ 23 (сл165…175) Реальная паровая машина

ЛЕКЦИЯ 24(сл 176…)

3.2.2. ХЛАДАГЕНТЫ ПАРОКОМПРЕССИОННЫХ УСТАНОВОК И ХЛАДОНОСИТЕЛИ

К хладагентам относятся рабочие вещества, используемые для производства холода, имеющие при давлениях, близких к 0,1 МПа, сравнительно низкую по сравнению с окружающей средой температуру кипения tк. Эта температура называется нормальной температурой кипения хладагентов.

В табл. 3.9 приведены основные свойства рабочих веществ и холодильных агентов.

При м е ча ние: ISO - (Международный стандарт качества)

Смеси хладагентов обозначаются согласно международному стандарту ISO 81 7-74. Кроме того, в ряде стран действуют национальные стандарты на обозначение хладагентов с учетом основных положений международного стандарта. Например, в Германии в ноябре 1998 г. был принят стандарт DIN 8960 по обозначению хладагентов. Смеси обозначают номерами входящих в смесь хладагентов (в порядке возрастания температур кипения), разделенными дробной чертой, с указанием в скобках массовых долей в процентах, а также условно принятыми номерами рядов 400, 500.

Для обозначения не азеотропных смесей используется цифровой ряд 400, для азеотропных смесей — 500. Смеси, которые содержат одинаковые исходные компоненты, но различаются их массовыми соотношениями, обозначаются заглавной буквой, стоящей после цифрового обозначения. Для обозначения органических соединений, не попавших в эти ряды, предназначен ряд 600, при этом нумерация соединений задается произвольно, например R600

Для обозначения неорганических соединений, используемых в качестве холодильных агрегатов, предназначен ряд 700. Обозначение каждого хладагента в этом ряду является его молярной массой, округленной до целых величин, сложенной с числом 700. Например, молярная масса аммиака составляет 17 г/моль, поэтому этот хладагент имеет обозначение R717.

Индексы в обозначении фреона (а, b, fа) соответствуют разным структурным схемам построения радикалов.

Хладоносители — это жидкости с низкими температурами затвердевания, которые применяются для транспортировки холода от холодильных установок к потребителям.

В табл. 5.10—5.13 приведены основные теплофизические свойства водных растворов хладоносителей

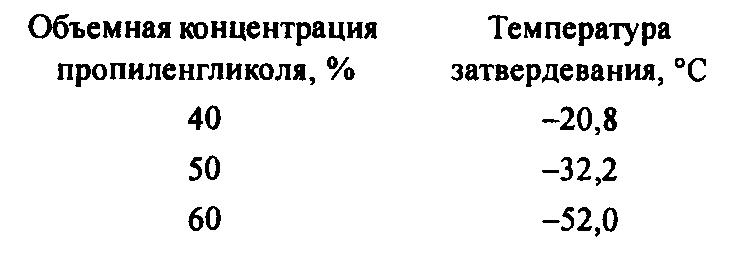

Водный раствор пропиленгликоля используется для непосредственного замораживания пищевых продуктов. Он не имеет запаха, не вызывает коррозии металлов и имеет температуры затвердевания:

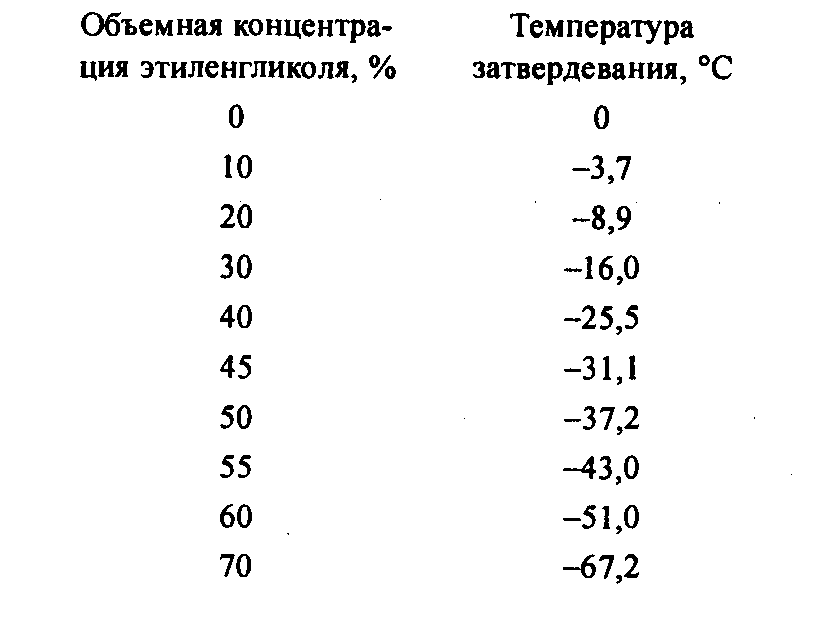

Температура затвердевания водных растворов этиленгликоля приведена ниже:

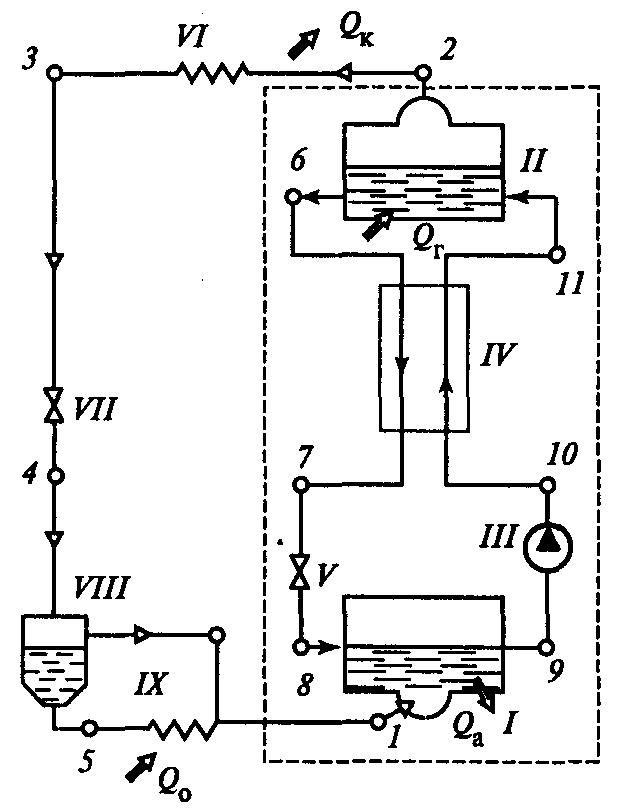

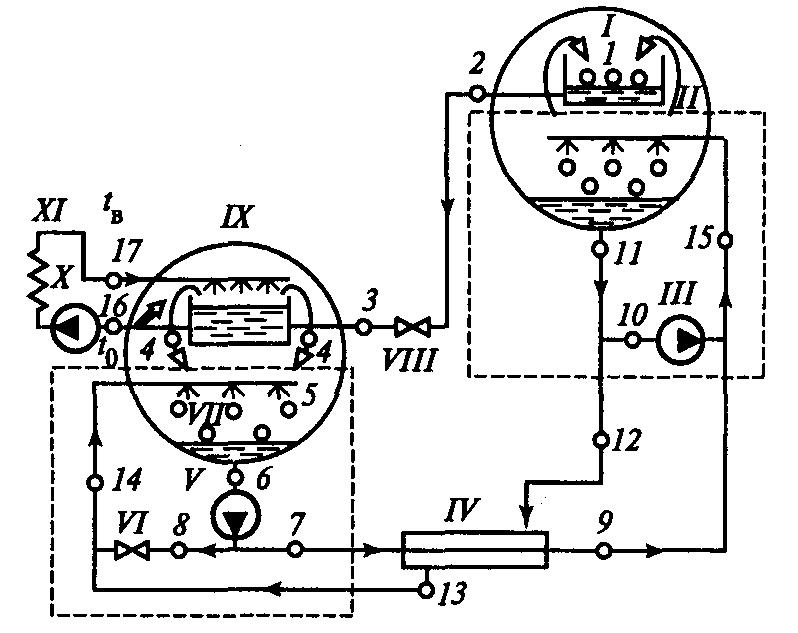

3.2.3. АБСОРБЦИОННЫЕ УСТАНОВКИ

А бсорбционные

холодильные и теплонасосные установки

отличаются от парокомпрессионных тем,

что вместо механического компрессора

в них используется термохимический.

Работа термохимического компрессора

(рис. 6.5, термохимический компрессор

обведен штриховой линией) обеспечивается

двумя аппаратами — абсорбером I

и генератором II.

бсорбционные

холодильные и теплонасосные установки

отличаются от парокомпрессионных тем,

что вместо механического компрессора

в них используется термохимический.

Работа термохимического компрессора

(рис. 6.5, термохимический компрессор

обведен штриховой линией) обеспечивается

двумя аппаратами — абсорбером I

и генератором II.

Рис. 3.5. Принципиальная схема абсорбционной холодильной установки:

Первый обеспечивает всасывание пара рабочего тела из испарителя при давлении рн, второй — нагнетание рабочего тела в конденсатор при рк > ри. Всасывание рабочего тела в абсорбере производится абсорбентом (например, водой при рабочем теле аммиаке), который охлаждается путем отвода теплоты Q при Т, близкой к То.с. В контур термохимического компрессора иногда вводят дефлегматор(часть ректификационной колонны, в которой конденсируется некоторое количество дестиллата (флегмы) для возврата его обратно в колонну. Она обычно в виде трубчатого холодильника располагается выше колонны для самостока флегмы ) и ректификатор (разделитель) для более тщательной очистки рабочего тела от примеси абсорбента.

Расчет абсорбционных установок обычно проводится посредством h, ξ-диаграммы (энтальпия — концентрация) смеси хладагент — абсорбент

Энергетический баланс абсорбционной установки имеет вид:

Qг+Q0+Lн=Qк+Qа,

где Qг — теплопроизводительность генератора; Q0— холодопроизводительность; Lн — работа насоса; Qк — теплопроизводительность конденсатора; Qа — теплопроизводительность абсорбера.

Отсюда

Q0= Qк – Qг+ Qа – Lн

Значение Lн обычно невелико по отношению к любому из значений Q0, Qк , Qг, Qа .

Холодильный коэффициент ε у абсорбционных установок определяется отношением полученной холодопроизводительности Q0‚ к количеству затраченной в генераторе теплоты Qг:

ε = Q0/ Qг (3.13)

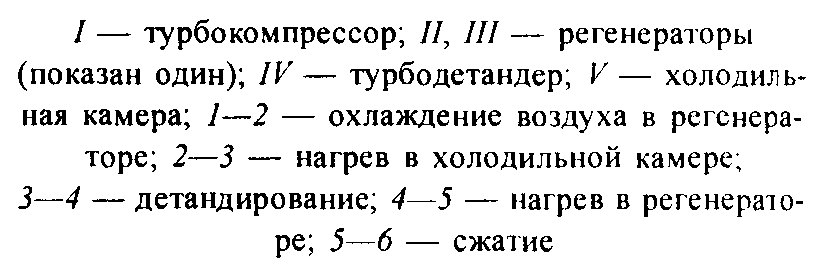

Коэффициент полезного действия абсорбционной установки определяется по формуле

(3.14)

(3.14)

где значения (τе)0 и (τе)г соответствуют температурам Т0 и Тг.

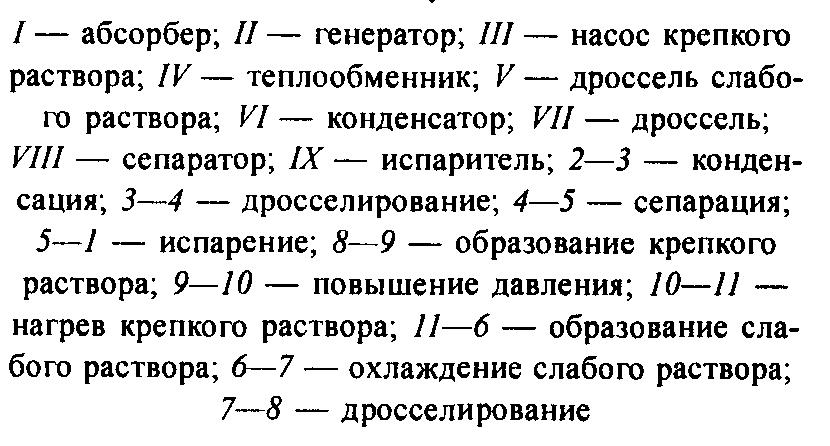

Рис. 3.6. Принципиальная схема абсорбционной бромисто-литиевой холодильной установки:

В промышленности наиболее распространены два типа абсорбционных установок: водоаммиачные (табл. 6.14), применяемые, как правило, для получения холода при отрицательных температурах [ t0 = — (10...30) °С], и бромисто-литиевые (табл. 6.15), производящие холод для систем кондиционирования при температуре 4...7 °С, Кроме того, в некоторых малых холодильниках (торговых и домашних) используются безнасосные абсорбционные холодильные установки.

В абсорбционньгх бромисто-литиевых холодильных установках (рис. 3.6, табл. 6.15) хладагентом служит вода, а абсорбентом — бромистый литий LiВr.

Охлаждение технологической воды в испарителе IХ достигается за счет ее кипения в вакууме, создаваемом вакуум-насосом, который используется как вспомогательное оборудование.

Метод расчета абсорбционной установки дан в [Соколов Е.Я., БродянскийВ.М. «Энергетические основы трансформации тепла и процессов охлаждения», М. Энергоиздат, 1981 ], ее холодильный коэффициент и КПД определяются по формулам (3.13)и (3.14).

В настоящее время наибольшее применение находят пары рабочих агентов — абсорбентов NН3 – Н2О; Н2О – LiВr в меньшей степени Н2О – NаОН или КОН.

В отличие от абсорбционных холодильных установок, абсорбционные бромисто-литиевые теплонасосные установки (табл. 5.16) предназначены для получения нагретой воды с температурой tт = 50...80 °С, используемой в системах теплоснабжения.

В табл. 5.17 приведены термодинамические параметры ряда рабочих тел и абсорбентов.

Эффективность этих установок оценивается коэффициентом трансформации μ и КПД ηе

Коэффициент трансформации определяется отношением полученной теплопроизводительности Qт к количеству затраченной теплоты в генераторе Qг

μ = Qт/ Qг

КПД абсорбционного теплового насоса:

где значения (τе)т и (τе)г соответствуют температурам нагретой воды Тт и греющего пара Тг.

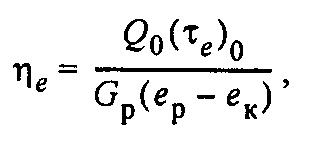

3.2.4 СТРУЙНЫЕ УСТАНОВКИ

Струйные холодильные установки работают за счет использования кинетической энергии расширяющегося потока газа или пара.

На практике применяют два типа струйных холодильных установок — пароэжекторные и вихревые.

В пароэжекторных установках (рис. 6.7) основным аппаратом, осуществляющим повышение давления инжектируемой (пассивной) среды, служит струйный инжектор. Инжектор эжектирует поток (с низким давлением) Gн из испарителя II. После эжектора смешанный поток Gн + Gр с повышенным давлением конденсируется в конденсаторе III. Вакуум в конденсаторе поддерживается вспомогательными эжекторами IV, которые отсасывают воздух и другие газы, попадающие в конденсатор III. Вспомогательные эжекторы, как правило, работают на паре тех же параметров, что и главные эжекторы. В некоторых случаях можно применять пар других параметров.

Метод расчета струйных эжекторов приведен [Соколов Е.Я., БродянскийВ.М. «Энергетические основы трансформации тепла и процессов охлаждения», М. Энергоиздат, 1981]. Эффективность эжектора определяется по (5.137)( § 5.4 книги 3 настоящей серии).

В наиболее распространенных пароэжекторных установках в качестве рабочего тела используется водяной пар, поэтому температура в испарителе II поддерживается выше 0°С и, как правило, находится в интервале 7...13 °С.

Холодильный коэффициент пароэжекторной установки

(3.15)

(3.15)

где

![]() —

расход теплоты рабочего пара;

—

расход теплоты рабочего пара;

![]() —

холодопроизводительность установки.

—

холодопроизводительность установки.

Удельный расход теплоты на единицу холода определяется по формуле (3.7), в которую для данного случая вместо N подставляется Qр.

Эффективность пароэжекторной установки определяется эксергетическим КПД

(3.16)

(3.16)

где ер и ек - эксергия соответственно рабочего пара и конденсата, кДж/кг (определяются по е,h - диаграмме воды); (τе)0 — коэффициент работоспособности холода, определяется по формуле (6.2).

Основные показатели эжекторных холодильных установок приведены в табл. 5.18.

Холодильный коэффициент пароэжекторной холодильной установки составляет примерно 0,2, а эксергетический КПД находится в пределах 3—3,5 %.

Рис. 3.7. Схема пароэжекторной холодильной установки

ЛЕКЦИЯ 25(сл184…191)

В вихревых установках, относящихся также к струйным, основным элементом, осуществляющим трансформацию теплоты, служит вихревая труба.

Вихревая труба (рис. 5.9) конструктивно проста, так как не имеет движущихся частей.

Рис. 3.8. Схема вихревой трубы

![]() Различные

конструкции вихревых труб (адиабатных

и не адиабатных) с сопловыми вводами

разных типов разработаны в МЭИ на кафедре

промышленных теплоэнергетических

систем (ПТС).

Различные

конструкции вихревых труб (адиабатных

и не адиабатных) с сопловыми вводами

разных типов разработаны в МЭИ на кафедре

промышленных теплоэнергетических

систем (ПТС).

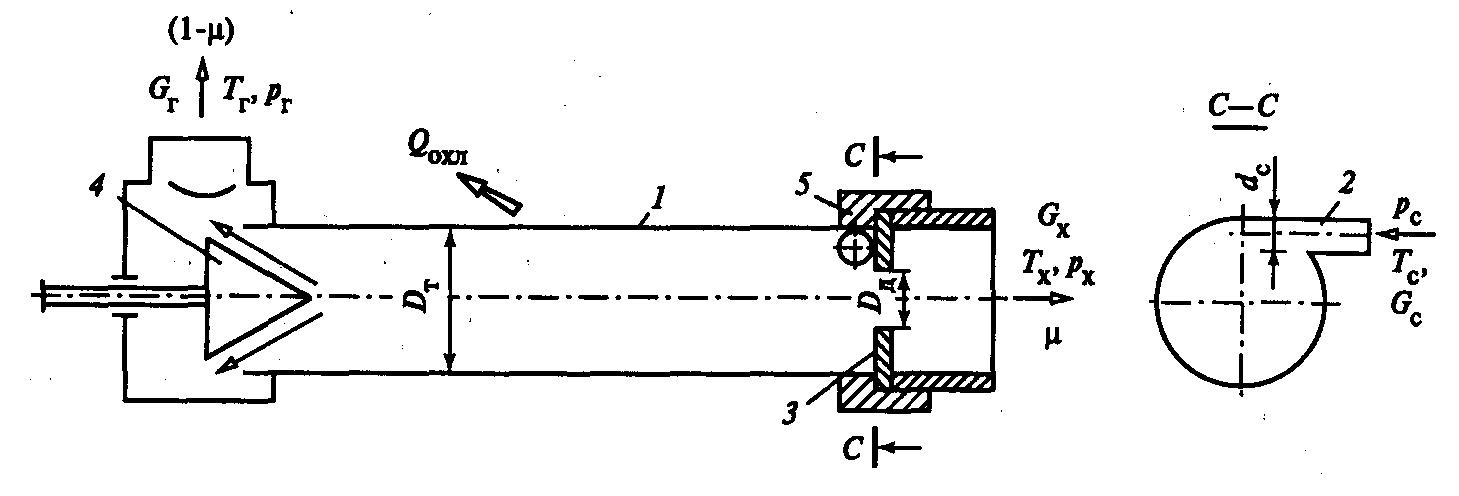

Вихревой эффект (эффект Ранка), создаваемый вихревой трубой, заключается в температурном разделении потока газа; исходный сжатый поток разделяется на два — внутренний, выходящий через диафрагму 3, более холодный (Gх с температурой tх), чем исходный, и внешний, выходящий с противоположной стороны, — более горячий (Gг с температурой tг)

Количество получаемого холодного потока Gх или его доля μ = Gх/ Gс (отношение массы холодного потока к массе суммарного количества газа, подведенного к вихревой трубе) регулируется клапаном 4. Доля горячего потока равна 1 – μ. Давление горячего и холодного потоков на выходе из уста- новки ниже давления рс (рх < рс; рг < рс).

Понижение температуры определяется по разности температур сжатого газа и получаемого холодного потока:

Δtх=tс – tх.

Повышение температуры горячей части потока

Δtг=tг – tс.

В общем случае энергетический баланс имеет вид

Gсhс= Gгhг+ Gхhх+Qохл, (3.17)

где hс, hх, hг — энтальпия соответственно подведенного (сжатого), холодного и горячего потоков; Qохл — количество теплоты, отводимой от стенки трубы при ее естественном или искусственном охлаждении.

Если труба изолирована и значением Qохл можно пренебречь (Qохл = 0), то такая труба называется адиабатной, если же Qохл ≠ 0, то вихревая труба называется не адиабатной.

Для адиабатной вихревой трубы уравнение (5.17) на 1 кг исходного газа может быть представлено в виде

hс=μhх+(1 - μ)hг , (3.18)

При постоянной теплоемкости газа ср = idеm уравнение (5.18) может быть записано в двух модификациях:

tс=μtх+(1 - μ)tг (3.19)

или

μΔtх=(1 - μ)Δtг (3.19а)

Отсюда

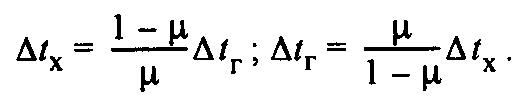

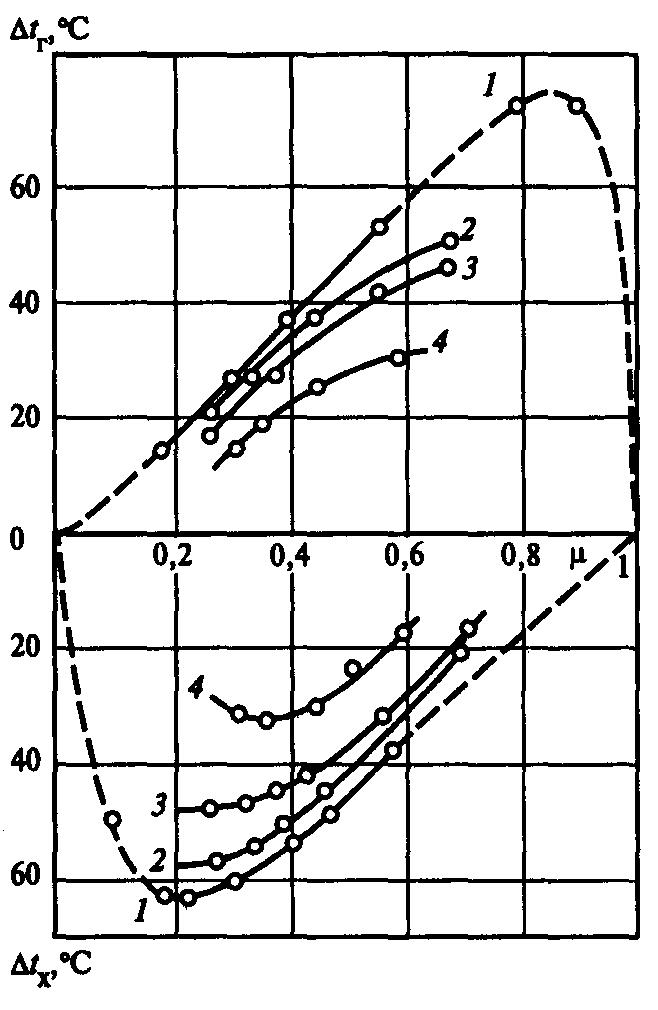

На рис. 6.10 приведен график, характеризующий типовые зависимости между Δtх и Δtг для адиабатной вихревой трубы. На рис. 3.11 дана зависимость от Δtх для не адиабатной трубы.

Рис. 3.10. Характеристика адиабатной вихревой трубы при различных давлениях сжатого воздуха ре:

1—4 — давление соответственно 0,9; 0,6; 0,5;

0,3 МПа

Рас. 3.11. Характеристика не адиабатной

вихревой трубы:

1 —ре = 0,58 МПа; 2 — ре= 0,4 МПа

Удельная холодопроизводительность вихревой трубы, кДж/кг,

q0 = μΔtхср, (3.20)

Удельная теплопроизводительность вихревой трубы, кДж/кг,

qг =(1 - μ)Δtгср, (3.21)

Общие холодопроизводительность и нагревательный эффект определяются умножением q0 и qг на расходы соответственно холодного и горячего потока газа Gх и Gг

Эксергетический КПД вихревой трубы

(3.22)

(3.22)

где ех и ег — эксергии холодного и горячего потоков; ес — эксергия сжатого газа.

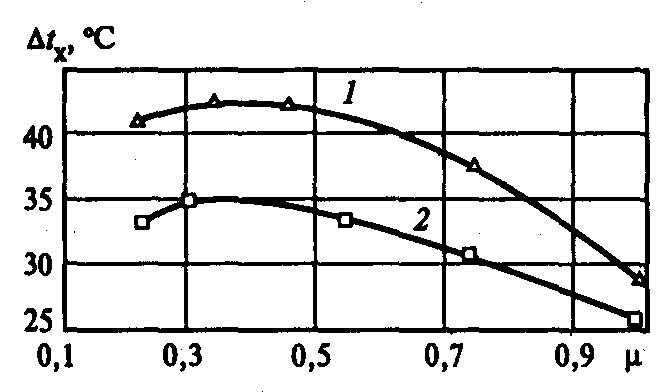

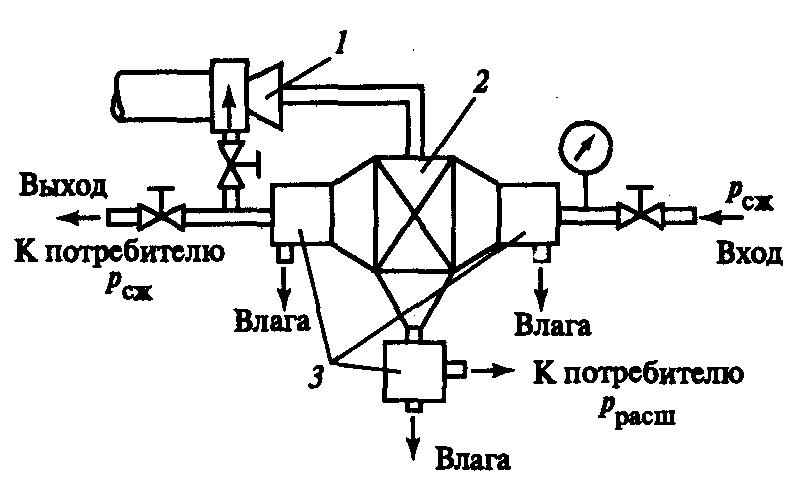

А втономная

вихревая система осушки сжатого воздуха

(рис. 3.12) позволяет получить осушенный

от влаги и масла сжатый воздух в широком

диапазоне давлений (рсж≈

0,3—0,6 МПа).

втономная

вихревая система осушки сжатого воздуха

(рис. 3.12) позволяет получить осушенный

от влаги и масла сжатый воздух в широком

диапазоне давлений (рсж≈

0,3—0,6 МПа).

Рис. 3.12. Вихревая система осушки сжатого воз-

духа:

1 — вихревая труба; 2 — теплообменник; 3 — влагоотделители

Сжатый воздух, проходя влагоотделитель 3 1-й ступени, направля-ется в теплообменник 2, где охлаждается за счет холодного потока воздуха, выходящего из вихревой трубы 1. Сконденсированная из охлажденного воздуха влага отделяется во влагоотделителе 3 2-й ступени, и осушенный воздух практически при исходном давлении рсж подается потребителю. Одновременно из системы выходит осушенный воздух при низком давлении (ррасш ≈0,1 МПа), который может также быть использован потребителем. Выпускаемые системы осушки имеют разную производительность по воздуху. Ниже приведены технические данные системы осушки сжатого воздуха (изготовитель — ЭМЗ «Авангард», г. Саров Нижегородской обл. Изготовление по индивидуальным заказам.):

Давление сжатого воздуха, рсж , МПа......................................................0,3—0,6

Пропускная способность системы, Vсж, м3/с........................................0,16—1,0

Давление расширенного воздуха, ррасш, МПа........................................0,1—0,2

Расход сжатого воздуха через вихревую трубу,Vтр, м3/с.................... 0,01—0,05

Температура воздуха на входе, tсж, оС..................................................30–40

Температура воздуха на выходе‚ tвых, оС...............................................5—10

Степень осушки воздуха, %..................................................................98—99

Габаритные размеры, мм.................................................................... 345х80х65

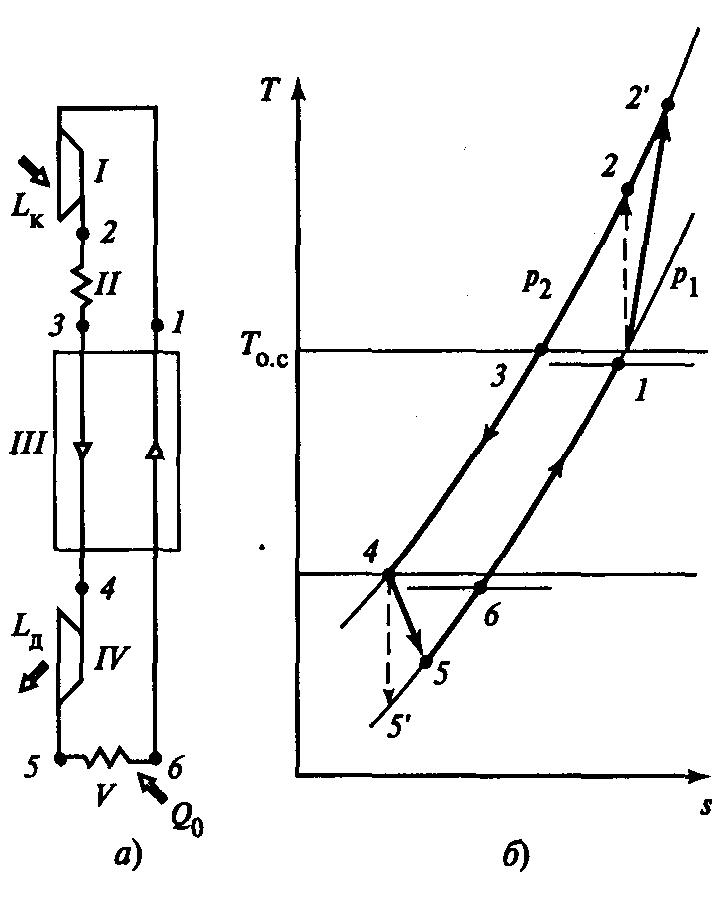

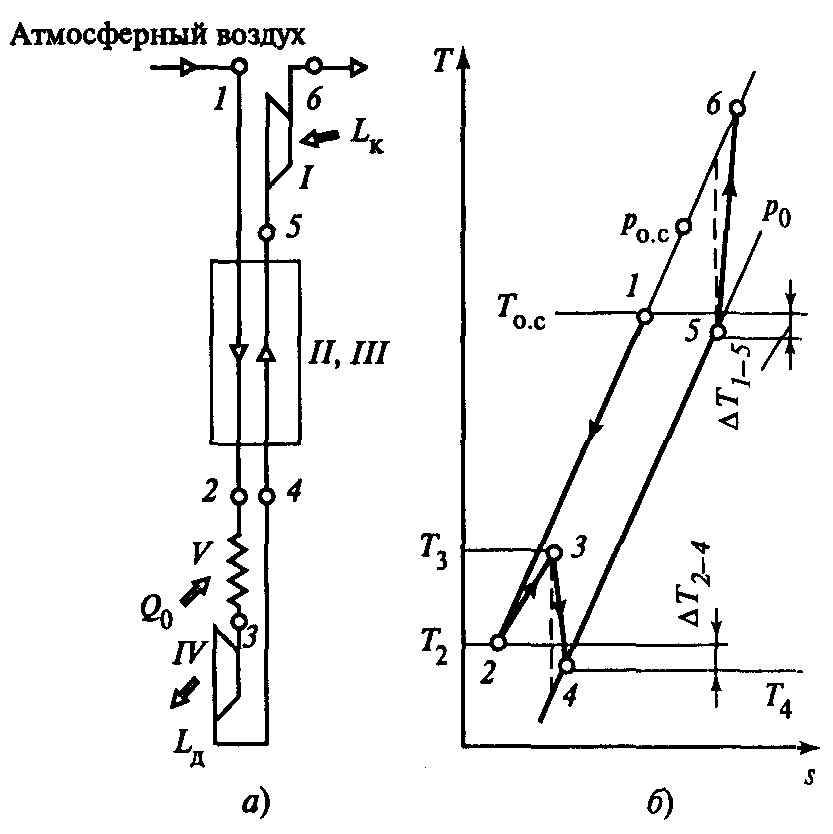

3.2.5. ГАЗОВЫЕ ХОЛОДИЛЬНЫЕ УСТАНОВКИ

Э ти

установки предназначены, как правило,

для получения холода в области температур

ниже –(60...80) °С. В газовых холодильных

установках рабочее вещество сжимается

компрессором (турбокомпрессором), а

расширение осуществляется в детандере

(турбодетандере)..

ти

установки предназначены, как правило,

для получения холода в области температур

ниже –(60...80) °С. В газовых холодильных

установках рабочее вещество сжимается

компрессором (турбокомпрессором), а

расширение осуществляется в детандере

(турбодетандере)..

Рис. 3.13. Схема газовой холодильной

установки с регенерацией и процесс

в Т, s-диаграмме:

Чаще всего в газовых холодильных установках используется воздух — безвредный, дешевый и безопасный хладагент На рис. 3.13 приведены принципиальная схема и процесс в Т,s -диаграмме газовой холодильной установки с регенерацией. В холодильной камере V от охлаждаемого объекта отводится теплота, определяющая холодильную мощность установки Q0 ,кДж/с,

Q0=G(h6 – h5) (3.23)

В отличие от парожидкостных установок выбор давлений рк и р0 в данном случае не определяется температурами кипения и конденсации. Давление выбирают с учетом термодинамических и технико - экономических показателей.

Электрическая мощность электродвигателя компрессора, кВт,

Nкэ= Glк/ηкэм

где ηкэм — электромеханический КПД компрессора.

Электрическая мощность детандера, кВт,

Nдэ= Glдηдэм

здесь ηдэм — электромеханический КПД детандера.

Отсюда удельный расход электроэнергии,

кВт/(кДж·с-1, nу = (Nкэ — Nдэ)/Q0 и холодильный коэффициент ε = Q0 /(Nкэ — Nдэ). Коэффициент полезного действия установки по хладагенту

(3.24)

(3.24)

г де

Т0ср=(Т5+Т6)/2.

де

Т0ср=(Т5+Т6)/2.

На практике ограниченное распространение получили воздушные холодильные установки с разомкнутым циклом, в которые воздух поступает непосредственно из атмосферы (рис. 3.14).

Рис. 3.14. Принципиальная схема (а) и процесс в Т, s -диаграмме (б) воздушной холодильной установки с разомкнутым циклом:

Коэффициент полезного действия установки по хладоносителю

(3.25)

(3.25)

где Тн — средняя температура хладоносителя.

В них удается упростить схему, исключив металлоемкий охладитель II, который необходим в замкнутом цикле. Холодильный коэффициент ε = 0,28— 0,3 , а КПД доходит до 15%.

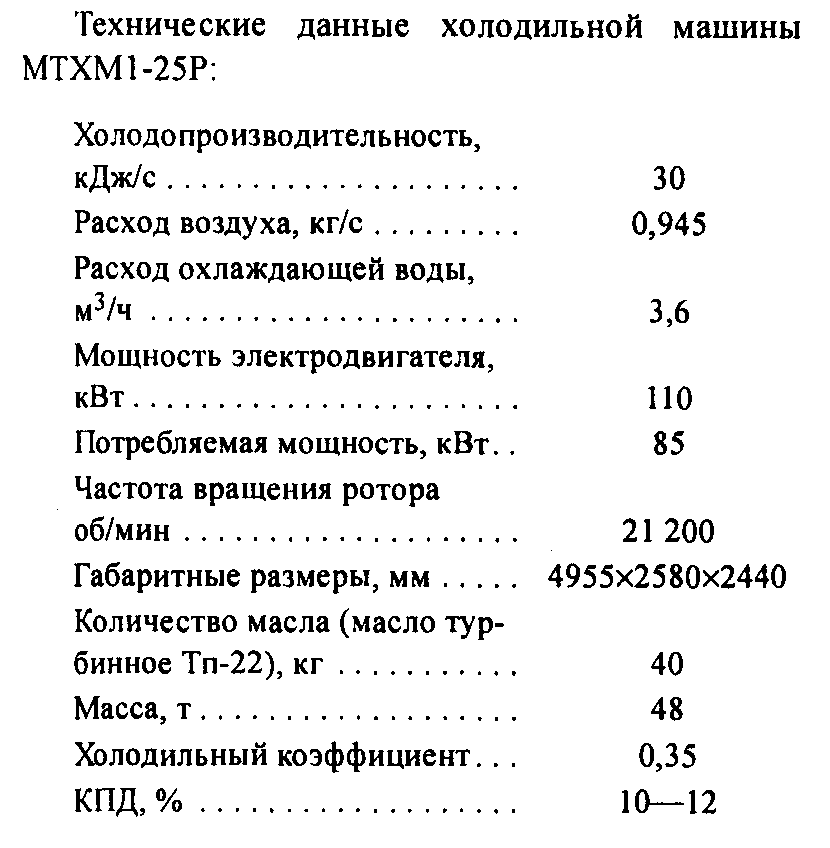

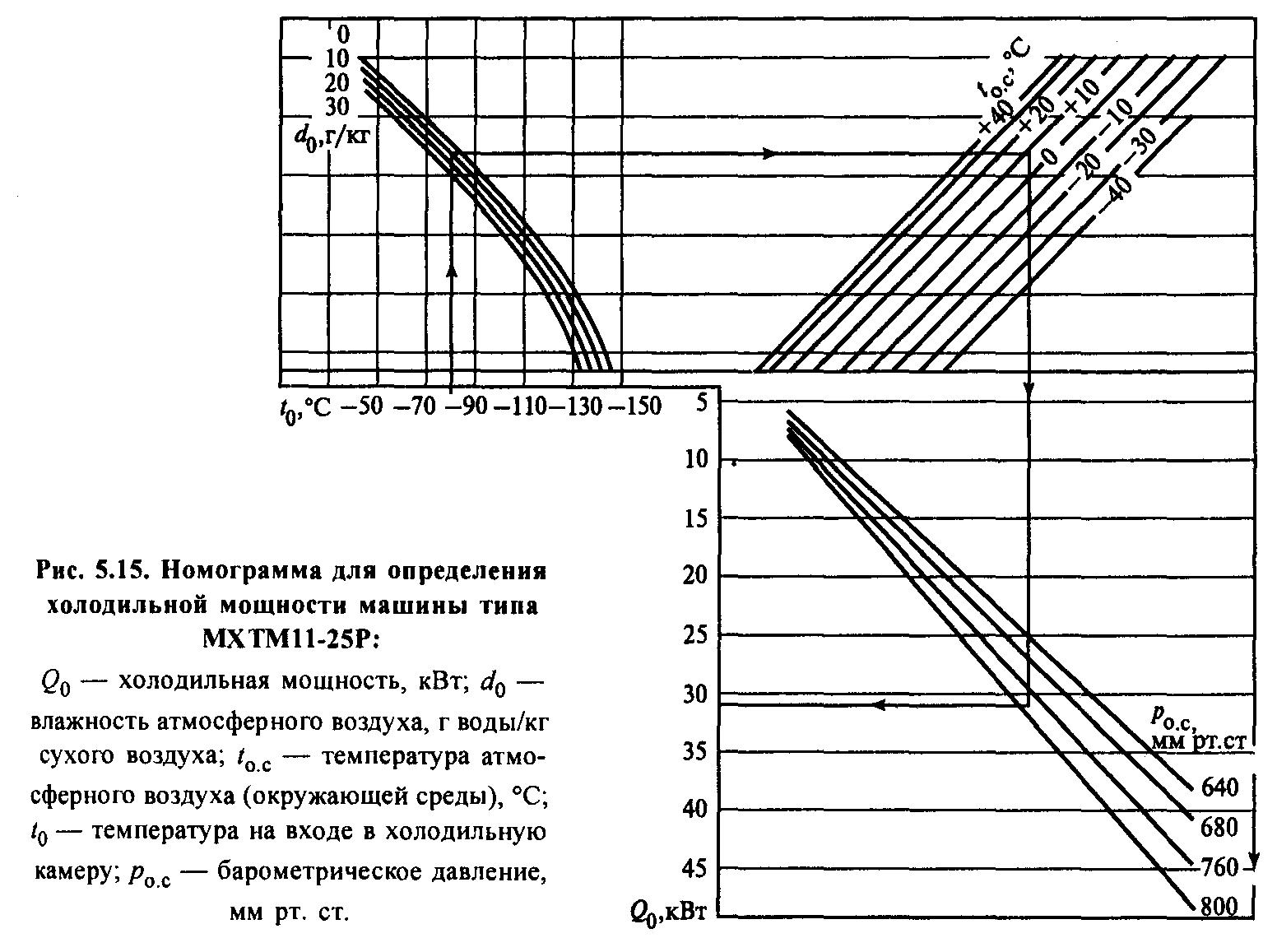

Отдельные образцы воздушных холодильных машин выпускаются по заказу в соответствии с требованиями потребителя для температуры t0 от –50 до – 130оС фирмой «Криогенмаш» (Москва). Воздушная холодильная машина типа МТХМ 1-25Р предназначена для получения холодного воздуха в диапазоне температур от –50 до – 130оС; может быть использован и горячий воздух с температурой 100...200оС, выходящий из машины.

На рис. 3.15 приведена номограмма для определения холодопроизводительности холодильной машины типа МТХМ 1-25Р в зависимости от t0 и других параметров

3.2.6. ТЕРМОЭЛЕКТРИЧЕСКИЕ УСТАНОВКИ

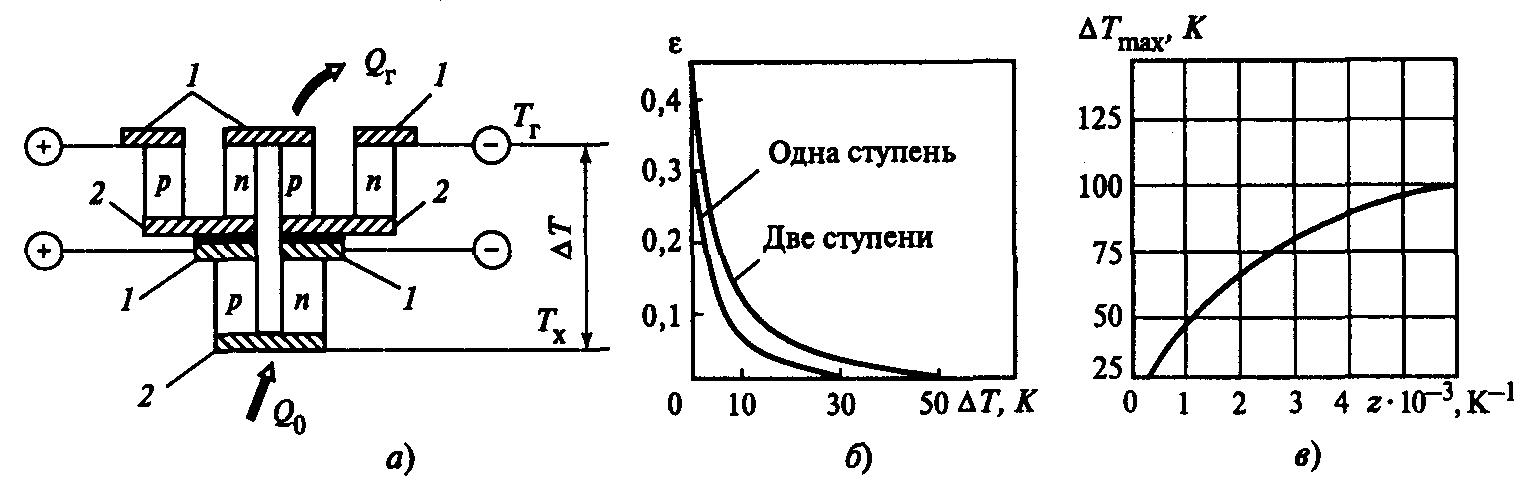

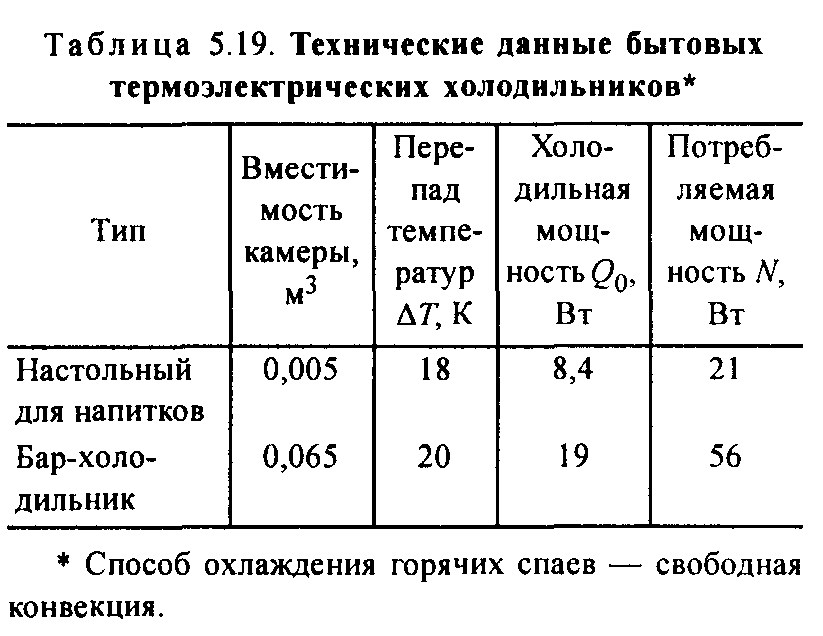

В основе любого термоэлектрического холодильника лежит одноступенчатая или многоступенчатая каскадная полупроводниковая термобатарея (рис. 6.16).

Рис. 3.16. Принципиальная схема двухступенчатой каскадной термоэлектрической батареи (а), зависимость холодильного коэффициента от ΔТ (б) и ΔТ от коэффициента добротности К-1 (в)

Термобатарея состоит из последовательно соединенных посредством медных коммутационных пластин 1 и 2, изготовленных из полупроводников с дырочной р - и электронной n - проводимостью. При прохождении по термобатарее постоянного электрического тока, подводимого к коммутационным пластинам 1, на коммутационных пластинах 1 и 2 возникает разность температур (эффект Пельтье). Пластины 2 охлаждаются, а пластины 1 нагреваются. Чем больше ступеней в термобатарее, тем большая может быть достигнута общая разность температур ΔТ. Количество теплоты, подведенной к холодным спаям нижней пластины 2, характеризует холодильную мощность термобатареи.

Двухступенчатая каскадная батарея имеет преимущества как в холодильном коэффициенте ε, так и в получении большей разности температур ΔТ (рис. 3.16, б). Кроме того, АТ зависит от качества полупроводниковых термоэлементов, оцениваемого коэффициентом добротности z. Чем больше z, тем больше ΔТ, создаваемая термобатареей.

На рис 3.16, в показана зависимость, которая достигается при Q0 = 0, от добротности z. При Q0 ≠ 0 ΔТmах резко уменьшается.

Эффективность термобатареи или термоэлектрического холодильника оценивается КПД по (3.10).

Область температур, в которой применяются термоэлектрические холодильные установки, находится в пределах от температуры окружающей среды до –(80...100) о С.

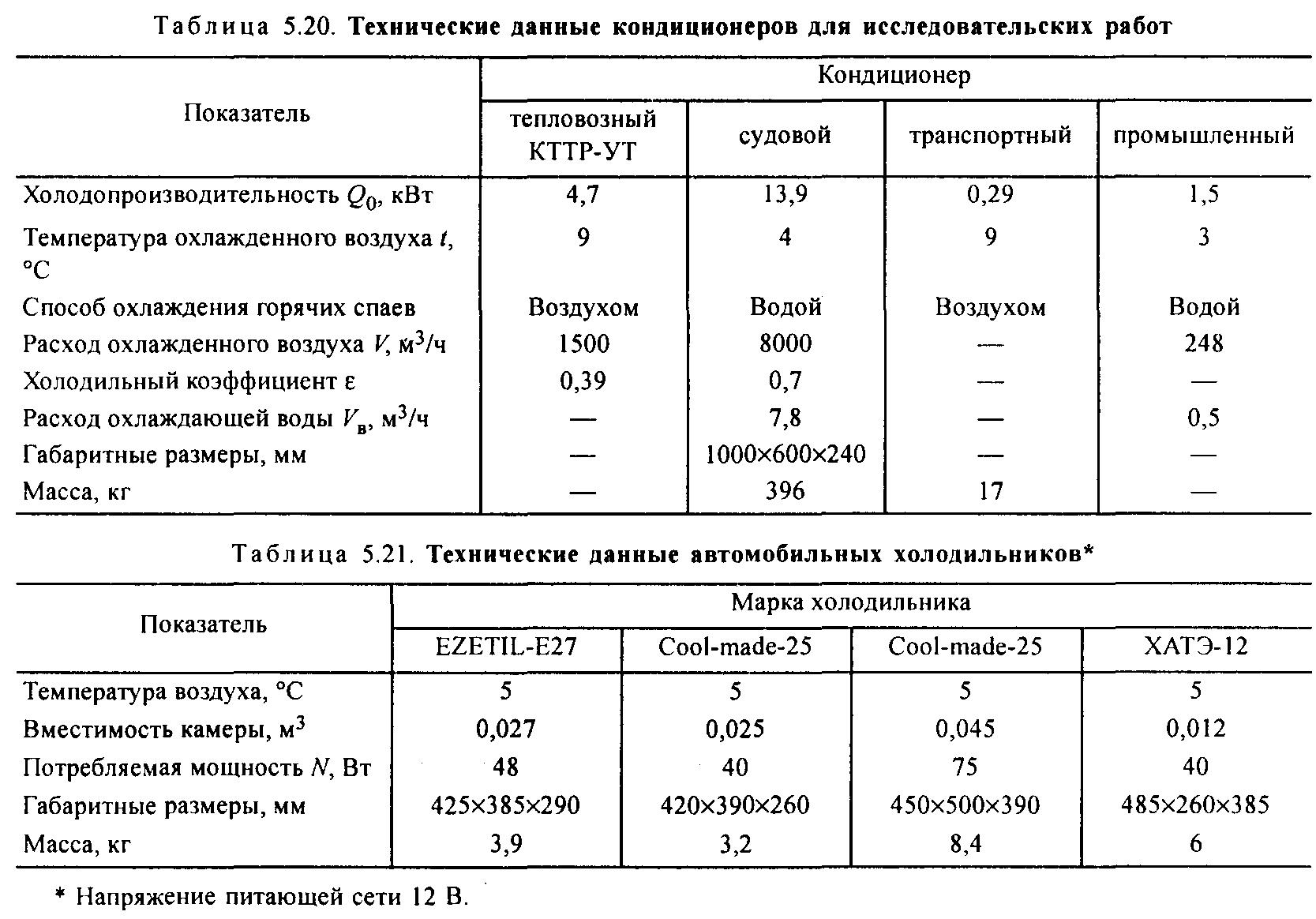

Промышленность выпускает различные термоэлектрические (полупроводниковые) холодильные установки; холодильники бытовые (табл. 5.19); кондиционеры (табл. 5.20): автомобильные холодильники (5.21).

Термоэлектрические устройства характеризуются существенно большим (в 3—5 раз) удельным расходом энергии, чем соответствующие устройства с парожидкостными компрессионными установками, но имеют практически неограниченный ресурс и высокую надежность.

ЛЕКЦИЯ26(сл192…198)

ПРОЦЕССЫ ГЛУБОКОГО ОХЛАЖДЕНИЯ

Процессы глубокого охлаждения применяются для достижения низких температур, получения сжиженных газов и газовых смесей; в последнем случае также — для разделения их на компоненты.

Получение температур ниже —100оС иногда классифицируют следующим образом:

— техника глубокого охлаждения (от 175 до 55 К);

— криогенная техника (от 55 до 0,3 К);

— техника сверхнизких температур (до 2·10-5 К)

Температуры ниже 2 К применяются пока лишь в лабораторных условиях.

1. Термодинамические основы процессов глубокого охлаждения

В общем случае скорость изменения температуры с понижением давления р характеризуют дифференциальным эффектом α = ΔТ/Δр. При получении низких температур интерес представляет случай α > 0, отвечающий уменьшению температуры (ΔТ < 0) при понижении давления (Δр < 0 — как при дросселировании, так и при адиабатическом расширении).

На практике под дифференциальным эффектом обычно понимают изменение температуры (в градусах) при уменьшении давления на 1 бар: αΔр=1ат = ΔТ/Δр, град/бар.

Полное изменение температуры ΔТ от начальной Тн до конечной Тк при уменьшении давления от рн до рк носит название интегрального эффекта:

дифференциальный и интегральный эффекты для упомянутых выше двух путей получения низкой температуры формируются по-разному.