Потери сбраживаемых углеводов при разваривании

Основной показатель спиртового производства, характеризующий правильность выбора и выполнения технологического режима, — выход спирта из 1 т условного крахмала сырья.

Успешный выбор режима разваривания достигается в том случае, когда потери сбраживаемых углеводов невелики. Б. А. Устинников с сотрудниками исследовал потери с нерастворенным крахмалом в зрелых бражках и потери от разложения сахаров при различных степенях измельчения и режимах разваривания.

Повышение температуры и увеличение продолжительности разваривания снижают содержание нерастворенного крахмала, в зрелой бражке и повышают потери от разложения сахаров. Оптимальным режимом разваривания для каждой степени помола будет тот, который дает минимальные суммарные потери сбраживаемых веществ.

СПОСОБЫ РАЗВАРИВАНИЯ СЫРЬЯ

НЕПРЕРЫВНОЕ РАЗВАРИВАНИЕ

Технологические требования к установкам для непрерывного разваривания

Несмотря на разнообразие установок для непрерывного разваривания, перед ними стоят одни и те же задачи — хорошо подготовить крахмалсодержащее сырье к осахариванию при минимальных потерях сбраживаемых веществ, минимальных затратах пара, электроэнергии и труда. Аппараты должны быть просты и удобны в обслуживании и безопасны в эксплуатации.

Исходя из этих задач, к установкам непрерывного разваривания предъявляют определенные технологические требования, изложенные ниже.

Измельчение сырья. При первоначальных разработках способа непрерывного разваривания возникла необходимость в предварительном измельчении сырья, так как подача его, особенно картофеля, в целом виде в варочный аппарат представляет значительные трудности. Смесь целого зерна с водой быстро расслаивается, поэтому в питающий аппарат трубопровод может поступать или почти одна вода, или большое количество зерна, забивая его. Неоднородность смеси оказывала отрицательное влияние и на результаты разваривания. Попытки загружать сыпучее сырье с помощью специальных шлюзовых затворов не дали положительных результатов из-за сложности изготовления и эксплуатации.

Перекачивание же измельченного в кашку картофеля и замеса из диспергированного зерна и воды практически затруднений не вызывало. Переработка измельченного сырья показала возможность смягчить режим варки и тем самым снизить потери сбраживаемых веществ и увеличить выход спирта.

Б. Л. Устинниковым с сотрудниками сделана попытка установить зависимость выхода спирта от среднего эквивалентного диаметра частичек сырья в режимах разваривания, оптимальных для каждой степени измельчения. Эта зависимость выражается прямой, описываемой уравнением

Y =А — Вd,

где Y — выход спирта из 1 т крахмала для крупки данной степени измельчения, дал;

А и В —коэффициенты, зависящие от вида, состояния сырья и способа его подваривания;

d — средний эквивалентный диаметр частиц крупки, мм.;

Для пшеничной крупки с d от 3 до 0,5. мм Y=66,2—0,43 d. Средний эквивалентный диаметр крупки, получаемой при дроблении зерна; обычно находится в пределах 1,5—1,7 мм. Если принять условный диаметр целого зерна равным 3,5 мм, то выход спирта при переходе от разваривания целого зерна к измельченному должен увеличиться согласно расчету по вышеприведенной формуле 0,9—1,1 дал из1т крахмала. Принятая в промышленности нормативная величина надбавки к выходу спирта в 0,7 дал при способах непрерывного разваривания близка к расчетной.

Дальнейшее увеличение степени измельчения по сравнению с применяемой и настоящее время пока ограничивается отсутствием измельчающих машин, на которых можно за один проход добиться; тонкого помола со сравнительно небольшим расходом электроэнергии. Некоторые заводы самостоятельно внедряют двухступенчатое измельчение, позволяющее на молотковых дробилках и вальцовых станках получить помол с 75—80%-ным проходом через сито с отверстиями диаметром 1 мм.

Применение измельчения со 100%-ным проходом через сито с отверстиями диаметром 1 мм позволит повысить выход спирта еще на 0,3—0,4 дал из 1 т крахмала, снизить температуру варки со 140 С до 135—132°С и сократить продолжительность разваривания на 10—15 мин.

М.С. Шульманом, затем Б. А. Устинниковым, М. Т. Полуяновой и С. И. Громовым доказано, что при тонком измельчении, затрагивающем целость крахмальных зерен, можно проводить разваривание при температуре не выше 100°С и увеличить выход спирта на 2—3 дал из 1 т крахмала. В этом случае значительно снижается расход тепла на разваривание и создаются безопасные условия работы, так как замес разваривается при атмосферном давлении.

Таким образом, одно из технологических требований к установкам для непрерывного разваривания — применение тонкого предварительного измельчения сырья. В настоящее время степень помола пока ограничивается проходом через сито с отверстиями диаметром 1 мм не менее 60%, а для кукурузы — 75—90%.

Подваривание замеса. При переработке зерна процессу подваривания предшествует смешивание крупки с водой. Оно должно вестись так, чтобы замес был однородным и не содержал комочков теста («галушек»), которые плохо развариваются и вызывают увеличение потерь сбраживаемых веществ с нерастворенным крахмалом. Тщательность проведения этой операции определяется конструкцией смесителей, частотой вращения мешалки и температурой воды в месте смешения, которая не должна превышать 50°С (быть ниже температуры клейстеризации).

В задачу стадии подваривания входит наиболее полное использование вторичного пара на предварительный нагрев сырья и обеспечение частичных набухания и клейстеризации крахмала сырья с целью смягчения режима последующего разваривания. Полные набухание и клейстеризация недопустимы, так как приведут к потере транспортабельности подваренного замеса. Нежелательно накопление сахаров при температуре 55—65°С.

В связи с этим при подваривании необходимы быстрое нагревание массы до заданной температуры, определяемой степенью измельчения и скоростью повышения вязкости, и быстрая, передача нагретого замеса на разваривание. При использовании для разжижения замесов бактериальной а-амилазы массу быстро нагревают до 95 98°С и выдерживают при этой температуре 15—20 мин до полного набухания, клейстеризации и разжижения.

Разваривание подваренного замеса. В процессе разваривания подваренный замес смешивается с паром в контактных устройствах и выдерживается в непрерывном потоке при определенном температурном режиме.

Надлежащая подготовка крахмалсодержащего сырья к осахариванию при минимальных потерях нерастворенного крахмала и сбраживаемых углеводов достигается правильно выбранным соотношением температуры и продолжительное разваривания и равномерностью обработки массы. Если выразить зависимость между температурой и продолжительностью разваривания в полулогарифмической системе координат, то она опишется прямой, для которой справедливо уравнение

t=![]()

где t— температура разваривания, оС;

τ — продолжительность разваривания, мин;

а и с — коэффициенты, зависящие от состояния, вида сырья и степени измельчения.

В табл. 1 даны значения коэффициентов а и с для пшеничной крупки с размером частиц от 0,7 до 3,0 мм.

Таблица 1

Условный диаметр частиц крупки, мм |

а |

с |

||

для зерновых замесов |

||||

разжиженных |

неразжиженных |

разжиженных |

неразжиженных |

|

0,7—1,0 1,5—2,0 2,5—3,0 |

177,7 182,0 ,. 186,1 |

198 208,9 210,4 |

0,07 0,07 0,07 |

0,09 0,09 0,09 |

Приведенные уравнение и значения коэффициентов а и с действительны для стационарных условий. В производственных условиях масса перекачивается насосом, обрабатывается паром в контактных устройствах, движется с большой скоростью по трубопроводам и выдувается при перепаде давлений. Таким образом, частицы замеса в процессе разваривания кроме теплового подвергаются механическому воздействию, способствующему их диспергированию. Чем интенсивнее эти воздействия, тем мягче может быть тепловой режим.

ПЕРИОДИЧЕСКОЕ РАЗВАРИВАНИЕ

На отечественных и зарубежных заводах периодическое разваривание применяют при переработке цельного сырья и обрушенного или грубодробленого зерна пленчатых культур.

Трехступенчатое разваривание

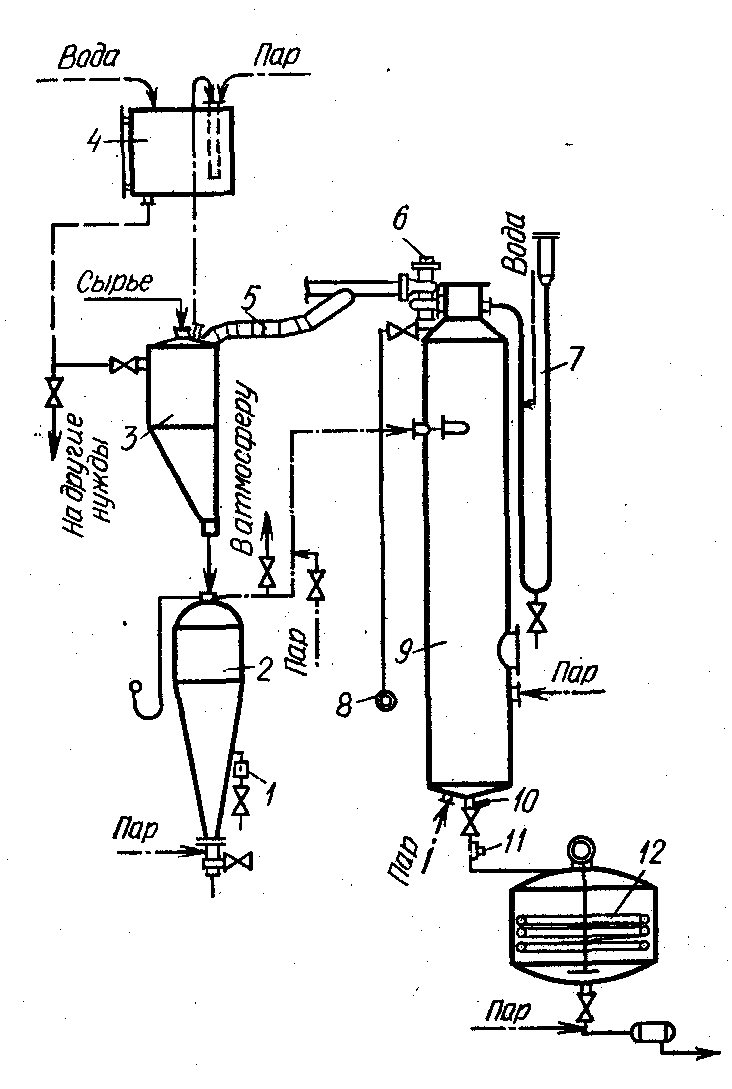

Трехступенчатое разваривание осуществляется следующим образом. Очищенное и взвешенное сырье поступает в предразварник 3. Перед этим в него из бака 4 набирают необходимое количество горячей воды. Подогревание зерна и картофеля длится 30—45 мин. Для подогревания используют пар, поступающий из выдерживателя 9 по трубопроводу 5. Избыток пара, не успевший сконденсироваться в предразварниках 3, отводят в бак горячей воды 4.

Сырье, подогретое до 50—90°С, самотеком перегружается в разварники 2, где оно разваривается острым паром под давлением. Разварники соединены с выдерживателем двумя трубопроводами: по верхнему — отводится циркуляционный пар, а по нижнему — выдувается разваренная масса сырья. На циркуляционной трубе имеется отвод для сообщения разварника с атмосферой перед; вскрытием люка. Почти разваренная масса, степень готовности которой устанавливается по пробе, взятой из пробника, периодически выдувается в выдерживатель для окончательного доваривания под давлением 0,02—0,05 МПа. Это давление в выдерживатель устанавливается с помощью регулятора давления пара 6. В качестве предохранительного устройства служит гидравлический затвор 7 Для наблюдения за давлением и температурой в выдерживателя установлены манометр 8 и термометр 10, а для отбора проб; кран 11. Готовая масса непрерывно поступает в осахариватель непрерывного действия.

Подогрев зерна в предразварнике должен проводиться так, чтобы процесс набухания сырья прошел полнее, поэтому нельзя оставлять предразварник без сырья или задерживать пуск пара в него после загрузки сырьем.

Для равномерного и быстрого разваривания массу в разварнике систематически перемешивают циркуляцией путем сброса из него некоторого количества Пара в выдерживатель.

К концу разваривания, когда отобранная из разварника проба массы имеет цвет, приближающийся к цвету готовой массы, ее выдувают из разварника в выдерживатель, где она доваривается в течение 40—45 мин при температуре 102—106°С. Скорость выдувания массы из разварников должна быть такой, чтобы давление пара в выдерживателе не превышало 0,05 МПа и вторичный пар полностью использовался в предразварниках или на подогрев воды. При переработке остродефектного сырья вторичный пар не используется в предразварниках, так как он ухудшил бы качество спирта. Этим паром подогревают воду через змеевики, а при отсутствии такой возможности его сбрасывают в атмосферу.

Рис. 4 Технологическая схема трехступенчатого разваривания

Готовая масса, выходящая из выдерживателя, должна быть темно-желтого цвета со светло-коричневым оттенком и не должна содержать несваренных частиц или целых зерен. Не допускается перевара массы, при котором она приобретает более темный цвет и специфический запах меланоидинов.

Работа предразварников и разварников проводится точно по графику.