"Горячая" перекачка

"Горячая" перекачка относится ко второй группе технологий и связана с изменением реологических свойств нефти (вязкости и предельного напряжения сдвига) путем предварительного подогрева жидкости. При "горячей" перекачке высокозастывающая нефть нагревается на головной станции и насосами подается в трубопровод. При движении по трубопроводу она охлаждается, что приводит к увеличению потерь на трение. Поэтому нефть снова подогревается на промежуточных тепловых станциях.

Принципиальная

схема магистрального трубопровода с

предварительным подогревом нефти

представлена на рис. 1.

Рис. 1. Принципиальная схема магистрального трубопровода с устройствами для предварительного подогрева нефти: 1 — подводящий трубопровод (магистральный); 2 — резервуарный парк, оборудованный подогревателями; 3 — подпорный насос; 4 — подогреватель; 5 - основной насос; 6 — магистральный трубопровод; 7 - ГПС — головная перекачивающая станция; 8 — промежуточная тепловая станция

Нефть по магистральному трубопроводу 1 подают в резервуарный парк 2, оборудованный подогревателями, поддерживающими температуру нефти, необходимую для работы подпорных насосов 3, которые прокачивают жидкость через подогреватели 4 и подают нефть в основные насосы 5, качающие нефть в магистральный трубопровод б. Нефть подогревают от 70 до 120 °С. Верхний предел температуры ограничен стойкостью теплоизоляции, деструкцией молекул нефти, а также возможностью коксования нефти в теплообменниках.

По мере движения по трубопроводу жидкость остывает, в результате ее температура уменьшается, а вязкость и потери напора растут. Поэтому жидкость вновь подогревают на промежуточных тепловых станциях 8. В зависимости от свойств нефти, начальной температуры подогрева и расхода нефти пункт подогрева располагают через 25 — 80 км.

Для подогрева нефти используют паровые и огневые подогреватели.

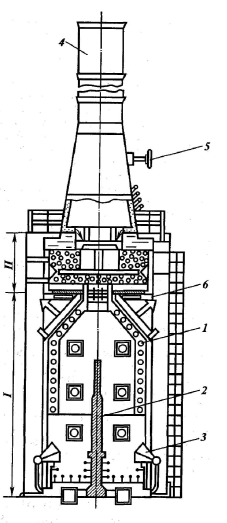

Принципиальная схема огневой радиально-конвекционной печи Г9ПО2В представлена на рис.2.

Рис. 2. Принципиальная схема радиально-конвекционной печи Г9ПО2В.

Все пространство печи, смонтированной в металлическом каркасе 6, разделено на две зоны: радиальную / и конвекционную II.

Радиальная зона, в свою очередь, поделена на две части стенкой 2 из огнеупорного кирпича. В нижней части печи установлены по шесть форсунок 3 с воздушным распылением топлива — нефти или газа. В радиальной зоне печи на кронштейнах уложены трубы змеевика 1, по которому течет нефть.

Нагрев нефти в этой зоне печи осуществляется в основном за счет лучистой энергии факела.

Продукты сгорания затем проходят в конвективную зону печи, в которой передача тепла к текущей по трубкам теплообменника нефти осуществляется за счет конвекции. Из конвективной зоны печи продукты сгорания через дымовую трубу 4 выбрасываются в атмосферу.

Регулирование тяги в печи осуществляется с помощью шибера 5.

Стены печи выложены изнутри огнеупорной обмуровкой, а снаружи тепловой изоляцией.

Высота печи без дымовой трубы достигает 10,5 м. Пропускная способность — 600 м3/ч. Нефть нагревается от 35 до 65 °С. Максимальное рабочее давление в потоке нефти на входе в змеевик не должно превышать 6,5 МПа. Теплопроизводительность печи составляет 10500 кВт, а КПД достигает 0,77 (фактическое значение 0,5).

Иногда для попутного подогрева нефти используют трубопроводы-спутники с жидким, паровым или газообразным теплоносителем. Для попутного подогрева могут применяться электрообогревательные устройства.

Перекачка нефти по трубопроводу с попутным электрообогревом перспективна из-за отсутствия сложных устройств для подогрева и людей, их обслуживающих.

"Горячая" перекачка высокозастывающих нефтей нашла наибольшее применение во всем мире. Однако этой технологии присущи серьезные недостатки: сжигание части перекачиваемой нефти в печах нагрева, загрязнение воздушного бассейна продуктами сгорания, невозможность использования этого способа на подводных трубопроводах без специальной дорогостоящей теплоизоляции, большие потери тепла и низкий КПД.

Один из методов уменьшения затрат на подогрев перекачиваемой нефти и потерь тепла — применение тепловой изоляции. При использовании тепловой изоляции вначале выбирают материал, толщину и конструкцию тепловой изоляции.

Материалы, применяемые для тепловой изоляции, должны обладать следующими свойствами: малым коэффициентом теплопроводности; низкой влагоемкостью и гигроскопичностью; малой плотностью; негорючестью; биологической инертностью по отношению к плесени, паразитам и грызунам; термостойкостью; способностью многократно выдерживать охлаждение и нагрев; прочностью и долговечностью; а также должны быть дешевыми и недефицитными.

Этим требованиям в основном удовлетворяют пенополиуретан, пенополистирол, минеральная вата, стекловолокно, вермикулит, газобетон и другие материалы.

Наибольшее распространение при изоляции "горячих" магистральных трубопроводов в нашей стране и за рубежом получили пенополиуретаны (ППУ).

Пенополиуретан стоек к нефти и нефтепродуктам всех видов, надежно работает в интервале температур от 80 до 400 К, обладает высокими теплоизоляционными свойствами и механической прочностью, малой водо- и паропроницаемостью, повышенной адгезией к различным материалам.

Соответствующая ППУ конструкция тепловой изоляции представляет собой концентрическую оболочку теплоизоляционного материала, покрытую защитным кожухом из полиэтилена, рубероида, бризола, экструдированного пластика, листовой стали или алюминия.

Применение тепловой изоляции на магистральных трубопроводах позволяет сократить число пунктов подогрева и, следовательно, снизить затраты на их сооружение и эксплуатацию.

Наиболее сложными и ответственными операциями при эксплуатации "горячих" трубопроводов являются заполнение трубопроводов, их остановка и последующий пуск.