- •2. Технологический раздел.

- •2.1 Характеристика типа производства.

- •2.2 Расчёт и технико-экономическое обоснование заготовки в 2-х вариантах.

- •2.3 Технологический маршрут обработки детали.

- •2.4 Выбор и обоснование технологических баз и последовательности обработки детали.

- •2.5 Расчёт припусков и межоперационных размеров опытно-статистическим методом

- •2.6 Разработка содержания и операций технологического процесса обработки детали.

- •015. Протяжная

- •020. Сверлильная

- •015. Сверлильная

2. Технологический раздел.

2.1 Характеристика типа производства.

Среднесерийное производство.

.

Муфта - деталь мелких размеров.

Масса детали 15,5 кг.

- Годовая программа выпуска - 1000 шт

- Количество деталей в партии

n=![]()

N – годовая программа выпуска, шт

а – кол-во дней, на которые необходимо иметь запас заготовок на складе. Принимаем 5 дней.

253 – число рабочих дней в году.

n=

=![]() =20

шт.

=20

шт.

2.2 Расчёт и технико-экономическое обоснование заготовки в 2-х вариантах.

Для изготовления детали муфта в данном курсовом проекте будет рассмотрено два способа получения заготовки – «прокат» и «горячая штамповка в закрытых штампах».

Сравнив эти два варианта, будет выбран наиболее оптимальный.

1) Рассмотрим 1 метод получения - "прокат".

Прокат ГОСТ 2590-88

Расчёт размеров.

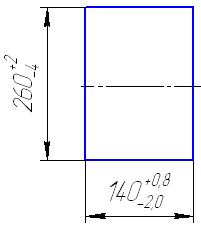

Определим диаметр заготовки: Др= Дн + 2z, где:

Др - расчетный диаметр с учетом припусков на обработку, мм.

Z - припуск на обработку, мм;

Дн - номинальный диаметр обрабатываемой поверхности, мм.

Др= Дн + 2z = 255+2*1,2=258 мм

Принимаем 260 мм

Определим общую длину заготовки:

Lз = Lд + 2Zподр., где:

Lз - общая длина заготовки, мм

Lд - минимальная длина детали по рабочему чертежу, мм

Zподр. - припуск на подрезку торцевых поверхностей, мм

Lз = Lд + 2Zподр. = 135 + 2*1,5 =138 мм

Принимаем 140 мм.

По расчетам данным заготовки выбираем необходимый размер горячекатанного проката обычной точности по ГОСТ 2590-88. (рис.1.)

Круг 260-В-ГОСТ 2590-88.

40Х ГОСТ 4543-71

Рис.1 Горячекатаный прокат обычной точности по ГОСТ 2590-88

-

Определим объем заготовки:

-

Определим объем заготовки:

Vз=![]()

где:

Vз - объем заготовки, м3

Дзп - диаметр заготовки по плюсовым допуском, м

Lз - длина заготовки с плюсовым допуском, м

Vз=![]()

-Определим массу прокатной заготовки:

Gз.п. = r*Vз,

где:

Gз.п. - масса прокатной заготовки, кг

r - плотность материала, кг/м3

Gз. п. = 0,008*7820 = 62,5 кг

Коэффициент использования материала:

Kим =![]()

- Определяем стоимость заготовки.

Сзаг.=См./1000*G-(G-g)*Cстр/1000

где

См – стоимость 1 тонны материала заготовки

Сстр. – цена 1 тонны стружки

g-масса заготовки

Сзаг.=35000./1000*62,5-(62,5-15,5)*27000/1000=918,5 руб

2)

Рассмотрим 2 метод получения - "Горячая

штамповка в закрытых штампах".

2)

Рассмотрим 2 метод получения - "Горячая

штамповка в закрытых штампах".

Оборудование ГКМ.

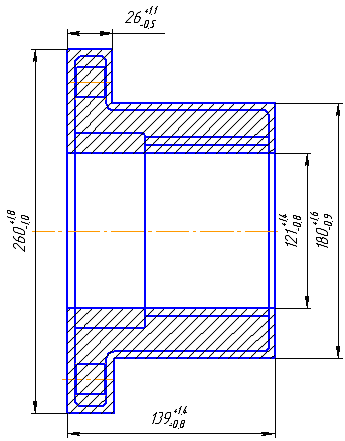

- М2 - сталь с массовой долей углерода свыше 0,35% до 0,65% и суммарной массовой долей легирующих элементов свыше 2% до 5%.

- Степень сложности С4 устанавливается для поковок с тонкими элементами, например в виде фланца, диска, кольца.

- Штамповка на кривошипных горячештамповочных прессах в закрытых штампах соответствует четвертому классу точности Т4

Полученные данные:

Масса 15,5 кг, М-2, С-4, Т-4

выбираем исходный индекс №11.

Основные размеры и припуски по ГОСТ 7505-89:

Размер детали по чертежу

|

Допуск на размер заготовки |

Припуск на обработку (на сторону)

|

Расчёт размера заготовки

|

Размер заготовки с припуском

|

Ø 255

|

2.8 +1.8 -1.0 |

Z1=2.0 |

D1=255+2*2.0 |

260 +1.8 -1.0 |

Ø 175

|

2.5 +1.6 -0.9 |

Z2=2.0 |

D2=175+2*2.0 |

180 +1.6 -0.9 |

Ø 125

|

2.2 +1.4 -0.8 |

Z3=1.9 |

D3=125-2*1.9 |

121 +1.4 -0.8 |

22

|

1.6 +1.1 -0.5 |

Z1=1.6 |

L1=22+2*1.6 |

26 +1.1 -0.5 |

135

|

2.2 +1.4 -0.8 |

Z2=1.9 |

L2=135+2*1.9 |

139 +1.4 -0.8 |

Ориентировочную

величину расчетной массы поковки Мпр

допускается вычислять по формуле

(исходя из ГОСТа 7505-89):

Ориентировочную

величину расчетной массы поковки Мпр

допускается вычислять по формуле

(исходя из ГОСТа 7505-89):

Мпр=МдКр =15,5*1,4=21,7 (кг), где:

Мпр масса поковки (кг),

Мд - масса детали (кг),

Кр - расчетный коэффициент.

Коэффициент использования материала:

Кисп= Мд /Мп. =15,5/21,7=0,72

Определяем стоимость заготовки.

Сзаг.=См./1000*G-(G-g)*Cстр/1000

где

См – стоимость 1 тонны материала заготовки

Сстр. – цена 1 тонны стружки

g-масса заготовки

Сзаг.=35000./1000*21,7-(21,7-15,5)*27000/1000=592,1руб

Вывод: На основании проведенного расчета, можно сделать вывод о том, что наиболее целесообразно (по использованию материала), будет использовать заготовку, полученную методом горячей объемной штамповки.