- •Курсовой проект

- •Пояснительная записка

- •Проверил

- •Курсовой проект (работа)

- •Задание

- •Аннотация

- •Содержание

- •Характеристика рудного цинкового сырья

- •Основные способы извлечения цинка из сырья

- •Обжиг цинковых концентратов Цели и типы обжига

- •Способы обжига

- •Принцип обжига в кс и его достоинства

- •Общая схема цепи аппаратов

- •Приготовление шихты

- •Конструкция печи кс

- •Практика обжига в печи кс

- •Теория процесса Температура воспламенения сульфидов и кинетика окисления

- •Основные реакции окисления

- •Процессы реакционной диффузии при обжиге

- •Термодинамика реакций обжига

- •Влияние скорости дутья на выход пыли

- •Технологическая часть

- •Минералогический состав концентрата

- •Расчёт обжига

- •Расчёт рационального состава огарка в смеси с пылью

- •Содержание серы в продуктах обжига

- •Распределение составляющих шихты в твёрдых продуктах обжига

- •Распределение состава огарка в смеси с пылями

- •Распределение состава огарка в смеси с пылями

- •Расчёт рационального состава огарка

- •Расчёт рационального состава огарка

- •Расчёт рационального состава смеси циклонной пыли и пыли электрофильтров

- •Расчёт газов

- •Расчёт обжигов газообразных продуктов

- •Расчёт количества и состава обжиговых газов, при применении дутья, обогащенного о2

- •Состав обжиговых газов при дутье, обогащённым о2

- •Тепловой баланс обжига

- •Приход тепла

- •Расход тепла

- •Тепловой баланс обжига

- •Участок печь-котёл

- •Участок котёл-циклон

- •Оборудование склада концентратов Склад сырья цинкового концентрата

- •Шихтовый бункер

- •Дисковая дробилка

- •Библиографический список

Основные способы извлечения цинка из сырья

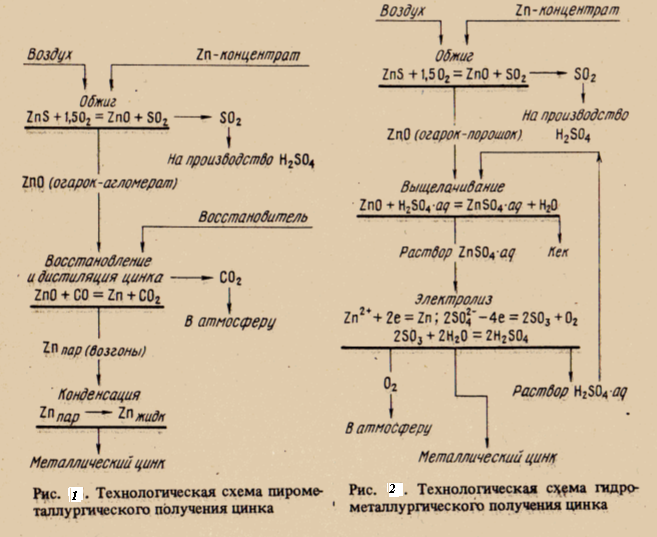

В зависимости от способа восстановления окисленного цинка различают пирометаллургическое и гидрометаллургическое получение цинка. Технологические схемы того и другого способов представлены на рис. 1 и 2. Эти схемы предельно упрощены и отражают лишь принцип технологий.

В пирометаллургическом способе (рис. 1) в конечном счёте получают огарок в виде пористых и прочных кусков, т. е. агломератов. Обжиг ведут так, чтобы материал сначала терял в результате окисления серу, а затем спекался. Для спекания материала необходимо , чтобы в слое развивалась температура 1300-1400 0 С. Пористость и кусковатость агломерата обеспечивают ему необходимую газопроницаемость для последующего углетермического восстановления цинка. Восстановителем служит газифицированный углерод (СО).

При гидрометаллургическом получении цинка (рис. 2) обжиг ведут с получением огарка-порошка при 900-1000 0 С. Высокая дисперсность огарка способствует быстрому и полному выщелачиванию его в растворе H2SO4.

Обжиг цинковых концентратов был и остаётся основным способом окисления сульфидного сырья.

В металлургии цинка в качестве исходных материалов используют не только минеральное сырьё, но также и цинкосодержащие продукты других производств: шлаки и пыли металлургических производств свинца, меди, олова, чугуна. Эти продукты гораздо бедней по цинку, чем цинковые концентраты.

Обжиг цинковых концентратов Цели и типы обжига

Главная цель обжига концентрата- быстрей, полней и с наименьшими затратами превратить сульфидный цинк в оксидный, из которого цинк рациональней восстанавливать. При этом огарок надо получить в таком состоянии, чтобы он наиболее благоприятен для осуществления последующих стадий технологии и в конечном счёте обеспечил высокие технико-экономические показатели производства в целом. Кроме тог, желательно полнее утилизировать образующийся при обжиге SO2 и выделяющееся тепло.

Обжиг концентратов ведут с получением огарка-порошка и огарка-агломерата для последующей переработки соответственно гидро- или пирометаллургическим способом.

В современной практике огарок-порошок для выщелачивания получают в печах кипящего слоя (КС) при 900-1000 0 С.

В практике пирометаллургического производства цинка обжиг концентратов проводят в две стадии. На первой стадии концентрат обжигают на порошок с частичной или полной десульфуризацией в печах КС при 1050-1150 0 С. На второй стадии этот огарок подвергают агломерационному обжигу на агломашинах (максимальная температура 1300-1400 0 С ).

Способы обжига

До 50-х годов обжиг цинковых концентратов на порошок вели в печах с перегребанием шихты на поду (в начальный период вручную, а затем в многоподовых печах механически). Низкие технико-экономические показатели такого обжига заставили искать лучшие способы обжига. В 30-50-е годы на ряде зарубежных предприятий применяли обжиг во взвешенном состоянии: сухой концентрат тангенциально вдувался воздухом в цилиндрическую печь и горел в газовом потоке, большая его часть оседала и выгружалась из нижней части печи в виде огарка, а часть материала (до 40 %) уносилась из печи в виде пыли и улавливалась в пылеулавливающейся системе, включающей и котёл-утилизатор для утилизации технологического тепла. Этот тип обжига более производительный, не требует затрат топлива и даже позволяет утилизировать технологическое тепло, даёт огарок лучшего качества.

В конце 40-х годов в СССР и в Канаде был впервые предложен обжиг в кипящем слое. Этот способ обжига благодаря большим преимуществам перед ранее применявшимися быстро распространился.