- •Содержание

- •Глава 1. Технологическое оборудование предприятий

- •Глава 2. Оборудование для производства картофельного крахмала ……….…..27

- •Глава 3. Оборудование для производства кукурузного крахмала ……….…….50

- •Глава 4. Оборудование для производства сухого крахмала ………………….…71

- •Глава 5. Оборудование для производства кукурузных кормов и масла …….…83

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы ………………………………………………………...96

- •Введение

- •Глава 1. Технологическое оборудование предприятий крахмало-паточных производств.

- •1.1. Классификация оборудования предприятий крахмало-паточных производств.

- •1.2. Аппаратурно–технологические схемы крахмало-паточных производств.

- •1.2.1. Производство сырого картофельного крахмала.

- •1.2.2. Производство сырого кукурузного крахмала

- •1.2.3. Производство сухого крахмала

- •1.2.4. Производство кукурузных кормов и масла.

- •1.2.5. Производство крахмальной патоки и кристаллической глюкозы.

- •Вопросы и тесты для самопроверки

- •Глава 2. Оборудование для производства картофельного крахмала.

- •2.1. Оборудование для подготовки картофеля к переработке.

- •2.1.1. Гидравлический транспортер.

- •2.1.2. Соломоловушки.

- •2.1.3. Камнеловушки.

- •2.1.4. Насосы водокартофельные.

- •2.1.5. Водоотделители.

- •2.1.6. Картофелемоечные машины.

- •2.2. Оборудование для взвешивания и измельчения картофеля.

- •2.2.1. Весоизмерительные устройства.

- •2.2.2. Машины для измельчения картофеля.

- •2.3. Оборудование для разделения картофеле-крахмальных суспензий по разности плотностей.

- •2.3.1. Ситовые аппараты с подвижной ситовой поверхностью.

- •2.3.2 Ситовые аппараты с неподвижной ситовой поверхностью.

- •2.3.3. Осадительные центрифуги

- •2.3.4. Гидроциклоны

- •2.4. Оборудование для обезвоживания картофельной мезги

- •2.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 3. Оборудование для производства кукурузного крахмала

- •3.1 Оборудование для подготовки кукурузного зерна к переработке.

- •3.1.1. Воздушно-ситовые сепараторы

- •3.1.2. Оборудование для замачивания кукурузного зерна

- •3.2. Оборудование для измельчения кукурузного зерна и выделения зародыша

- •3.2.1. Машины для дробления кукурузы.

- •3.2.2. Гидроциклоны для выделения зародыша

- •3.2.3 Машины для тонкого измельчения кукурузной кашки.

- •3.3. Оборудование для выделения и очистки кукурузного крахмала.

- •3.3.1. Ситовые аппараты

- •3.3.2. Оборудование для разделения кукурузно-крахмальных суспензий

- •3.3.3. Вспомогательное оборудование сепараторного отделения.

- •3.4. Аппараты для подогрева продуктов кукурузно-крахмального производства

- •3.4.1. Теплообменники с поверхностью, образованной стенками аппарата

- •3.4.2. Кожухотрубные теплообменные аппараты (решоверы)

- •3.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 4. Оборудование для производства сухого крахмала.

- •4.1. Оборудование для механического обезвоживания сырого крахмала

- •4.2. Оборудование для сушки крахмала.

- •4.3. Оборудование для отделки сухого крахмала

- •4.3.1. Бураты для просеивания

- •4.3.2. Рассевы для отделения крупки

- •4.4. Оборудование для транспортирования и упаковки крахмала

- •4.4.1. Оборудование для транспортирования сухого крахмала

- •4.4.2. Оборудование для упаковки сухого крахмала в тару

- •4.5. Агрегаты для переработки картофеля

- •4.6. Методика расчета оборудования

- •Вопросы и тесты для самопроверки Вопросы

- •Глава 5. Оборудование для производства кукурузных кормов и масла.

- •5.1. Оборудование для производства сухих кукурузных кормов.

- •5.1.1. Оборудование для механического обезвоживания мезги

- •5.1.2. Оборудование для сушки кормов

- •5.1.3. Оборудование для измельчения и просеивания корма

- •5.1.4. Оборудование для отделения металлических примесей и транспортирования сухих кормов

- •5.2. Оборудование для получения нерафинированного кукурузного масла.

- •5.2.1. Оборудование для сушки зародыша

- •5.2.2. Оборудование для очистки и измельчения зародыша

- •5.2.3. Оборудование для подготовки масличной мятки и форпрессового жмыха.

- •5.2.4. Оборудование для извлечения масла

- •5.3. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы

- •6.1. Оборудование для производства патоки

- •6.1.1. Аппараты для гидролиза крахмала

- •6.1.2. Аппараты для нейтрализации.

- •6.1.3. Оборудование для механической очистки нейтрализованных сиропов.

- •6.1.4. Оборудование для обесцвечивания паточных глюкозных сиропов.

- •6.1.5. Оборудование для выпаривания, уваривания и охлаждения сиропов.

- •6.2. Оборудование для производства кристаллической глюкозы.

- •6.2.2. Оборудование для разделения утфелей.

- •6.2.3. Оборудование для сушки глюкозы.

- •6.3. Методика расчета оборудования

- •Количество воздуха, откачиваемого из конденсатора:

- •Вопросы и тесты для самопроверки

- •Ответы на тесты по темам

- •Список рекомендуемой литературы

- •М осковский Государственный Университет

- •Вступительные экзамены

- •Адрес университета

- •Технологическое оборудование отрасли (крахмало-паточных предприятий)

6.1.2. Аппараты для нейтрализации.

По достижении необходимой степени гидролиза процесс должен быть прекращён, и вся свободная кислота удалена, для чего сироп спускают в нейтрализатор.

Нейтрализатор периодического действия (общая ёмкость 50 м3) (рисунок 6.3) предназначен для удаления из сиропа свободной кислоты двууглекислым натрием (содой).

Рисунок 6.3. Нейтрализатор периодического действия

Нейтрализатор состоит из: корпуса; трубы для удаления пара 1; трубы для подвода воздуха 2; брызгоуловителя 3; конуса 5; трубы для подачи соды 6; трубы для подачи сиропа 7; спускной трубы 8; барботёра 9; крана для отбора проб 10; мерника соды 11; расходного сборника соды 12.

Принцип действия: Сироп, подлежащий нейтрализации, попадает из конвертора в нейтрализатор по трубе, нижний конец который направлен на конус, предохраняющий днище нейтрализатора от удара струи сиропа, поступающего под высоким давлением. Для уменьшения потерь сиропа на трубе, для удаления пара нейтрализатора установлен брызгоуловитель. Раствор соды приготовляется в отдельном сборнике, из которого он подается в верхний расходный сборник, откуда самотёком подаётся в мерник соды. Из мерника раствор соды направляется в трубу с отверстиями для более равномерного распределения по массе сиропа. Перемешивание сиропа с раствором соды производится воздухом через барботёр (давление воздуха не ниже 0,05 МПа). Для нейтрализации используют раствор соды концентрации 16 – 18%. Готовый сироп удаляют из аппарата по спускной трубе. Температура сиропа, поступающего в нейтрализатор, снижается с 138 ÷ 140 до 100 ÷ 102°С, при этом происходит значительное самоиспарение Нейтрализация сиропов осуществляется при температуре 95 ÷ 96°С, до которой охлаждается сироп за счёт подачи раствора соды и продувание сиропа с парами и углекислотой в атмосферу. Нейтрализатор заполняют кислым сиропом только на 15%, а сечение вытяжной трубы определяют из расчёта скорости пара- 3м/с, расход воздуха на перемешивание-1м3/мин на 1м2 поверхности жидкости, показатель рН нейтрализованного сиропа- 4,6 ÷ 4,8.

6.1.3. Оборудование для механической очистки нейтрализованных сиропов.

При отстаивании нейтрализованного сиропа на поверхность выплывает смесь жира и белка, называемая жиробелковой взвесью. Перед фильтрацией из сиропа выделяется эта взвесь на специальных аппаратах, простейшим из которых является жироотделитель (скиммер).

Жироотделитель-скиммер открытого типа (общая ёмкость 2,88;8,14 и 13,6 м3) (рисунок 6.4) состоит из: стального прямоугольного резервуара 4; приёмной секции 1; перегородок 2; трубы 5 для отвода сиропа в трубе 3; патрубков для спуска сиропа 6; желобов 7 и 8; патрубка 9 для спуска осадка.

Рисунок 6.4. Жироотделитель-скиммер открытого типа

Принцип действия. Сироп поочерёдно заполняет все отделения скиммера до уровня второй и четвёртой перегородок, дальнейшее наполнение всех отделений происходит одновременно и непрерывно. В трубе 3 сироп будет находиться на том же уровне, что и в скиммере. Когда уровень сиропа достигнет верхней кромки сливной трубы, он будет переливаться, благодаря чему уровень его в скиммере остаётся постоянным. Таким образом, прежде чем попасть в сливную трубу, сироп последовательно проходит через все отделения скиммера, в результате чего, а также в связи с меньшей плотностью жиробелковых частиц они всплывают, а очищенный сироп покидает аппарат через трубу в нижней части последнего отделения. Жирная грязь собирается в желобах, расположенных по всей длине скиммера. Когда толщина слоя жиробелковой взвеси достигает 150 мм, её периодически вручную счищают. Перед тем как удалить жиробелковый слой, закрывают спускной вентиль сиропа, уровень которого при этом повышается, поднимая и жиробелковую смесь. Скорость движения сиропа в скиммере должна быть небольшой, объём аппарата - 30% объёма нейтрализатора. Эффект очистки сиропа составляет: от жира- 30 ÷ 40%; белка 40 ÷ 60%. В выделенном осадке содержится 45 ÷ 50% влаги, 41 ÷ 43% углеводов и около 13,5% протеина, жира, золы.

Для фильтрования паточных сиропов применяются дисковые (ФД-180, ФД-100 и ФД-150) и паточные (ФАП, ПФД) фильтры, вакуум-фильтры и фильтр-пресса.

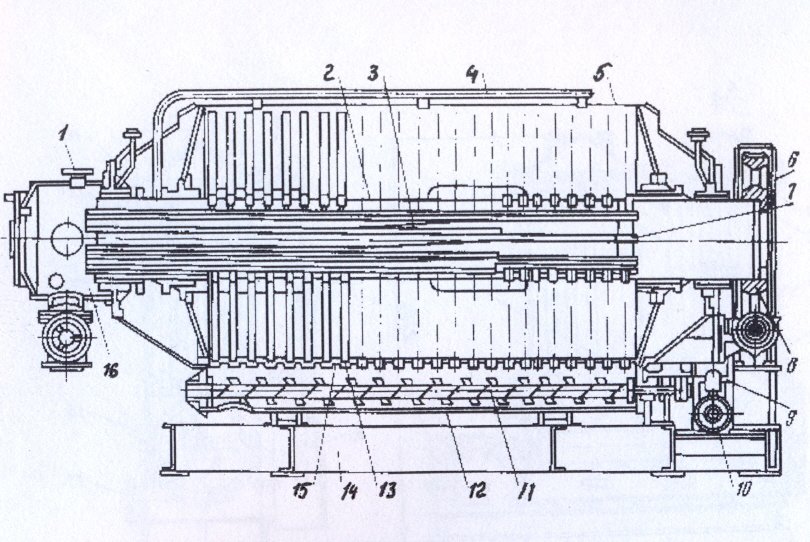

Дисковый фильтр ФД-100 (площадь поверхности фильтрации 100м2) (рисунок 6.5) состоит из: рамы 14; корпуса 5; патрубка связи с атмосферой 1; вала 2 с дисками 13; коллектора 3; трубопровода для подвода сжатого воздуха 4; пробок 7; шнека 11 для вывода осадка; желоба для осадка 12; приёмника сиропа 16;привода вала (электродвигатель, червячная передача 8 и редуктор 9) и привода шнека 10.

Рисунок 6.5. Дисковый фильтр ФД-100

Принцип действия. Сироп поступает через вентиль внутрь корпуса с помощью насоса (давление до 0,4 мПа) при частоте вращения дискового вала 0,5 мин-1. В начале процесса нанесения слоя осадка фильтрующего материала на элементах дисков, остаток суспензии спускается в сборник и начинается подача сиропа. Сироп фильтруется через слой порошка внутрь секторов, через штуцер поступает в отводные трубки и чистый продукт стекает в приёмник. После завершения цикла работы подачу сиропа прекращают, его остаток спускают в сборник с помощью сжатого воздуха, увеличивают частоту вращения вала с дисками до 1,5 мин-1, включают привод шнека для удаления осадка и подают воду или сироп на сопловое устройство для гидравлического удаления осадка. Затем цикл повторяется.

Патронный фильтр с принудительным выводом осадка Р3-ПФД-8 (площадь поверхности фильтрации 8м2) (рисунок 6.6) состоит из: горизонтального цилиндра 2 ; двух вертикальных цилиндров 1; двух крышек 19 с противовесами 16; двадцати патронов 8; трубы-гребёнки 11; отборных патрубков 12; входящих в коллектор 13 для фильтрованного сиропа; лопастной мешалки 3; выгрузочного патрубка для осадка 15 с задвижкой; рамы 6; предохранительного клапана на патрубке 17; манометра; патрубка для подачи сиропа 7; патрубка отвода сиропа 14; привода мешалки (электродвигатель 4, редуктор 5)

Рисунок 6.6. Патронный фильтр Р3-ПФД-8

Принцип действия. Сироп с активным углём подается насосом через патрубок в корпус фильтра под давлением 0,45 МПа. Фильтрат, пока не пойдёт чистый, возвращается в исходный сборник, для чего предусматривают специальный трубопровод. После того, как фильтр заработается, что определяют по манометру, сироп сбрасывается через патрубок в исходный сборник. Противотоком в патроны подаётся сжатый воздух или фильтрованный сироп, при этом осадок сползает в лопастную мешалку. Через несколько таких циклов включается мешалка (частота вращения 72 мин-1), осадок разбалтывается и выгружается из корпуса.