- •Содержание

- •Глава 1. Технологическое оборудование предприятий

- •Глава 2. Оборудование для производства картофельного крахмала ……….…..27

- •Глава 3. Оборудование для производства кукурузного крахмала ……….…….50

- •Глава 4. Оборудование для производства сухого крахмала ………………….…71

- •Глава 5. Оборудование для производства кукурузных кормов и масла …….…83

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы ………………………………………………………...96

- •Введение

- •Глава 1. Технологическое оборудование предприятий крахмало-паточных производств.

- •1.1. Классификация оборудования предприятий крахмало-паточных производств.

- •1.2. Аппаратурно–технологические схемы крахмало-паточных производств.

- •1.2.1. Производство сырого картофельного крахмала.

- •1.2.2. Производство сырого кукурузного крахмала

- •1.2.3. Производство сухого крахмала

- •1.2.4. Производство кукурузных кормов и масла.

- •1.2.5. Производство крахмальной патоки и кристаллической глюкозы.

- •Вопросы и тесты для самопроверки

- •Глава 2. Оборудование для производства картофельного крахмала.

- •2.1. Оборудование для подготовки картофеля к переработке.

- •2.1.1. Гидравлический транспортер.

- •2.1.2. Соломоловушки.

- •2.1.3. Камнеловушки.

- •2.1.4. Насосы водокартофельные.

- •2.1.5. Водоотделители.

- •2.1.6. Картофелемоечные машины.

- •2.2. Оборудование для взвешивания и измельчения картофеля.

- •2.2.1. Весоизмерительные устройства.

- •2.2.2. Машины для измельчения картофеля.

- •2.3. Оборудование для разделения картофеле-крахмальных суспензий по разности плотностей.

- •2.3.1. Ситовые аппараты с подвижной ситовой поверхностью.

- •2.3.2 Ситовые аппараты с неподвижной ситовой поверхностью.

- •2.3.3. Осадительные центрифуги

- •2.3.4. Гидроциклоны

- •2.4. Оборудование для обезвоживания картофельной мезги

- •2.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 3. Оборудование для производства кукурузного крахмала

- •3.1 Оборудование для подготовки кукурузного зерна к переработке.

- •3.1.1. Воздушно-ситовые сепараторы

- •3.1.2. Оборудование для замачивания кукурузного зерна

- •3.2. Оборудование для измельчения кукурузного зерна и выделения зародыша

- •3.2.1. Машины для дробления кукурузы.

- •3.2.2. Гидроциклоны для выделения зародыша

- •3.2.3 Машины для тонкого измельчения кукурузной кашки.

- •3.3. Оборудование для выделения и очистки кукурузного крахмала.

- •3.3.1. Ситовые аппараты

- •3.3.2. Оборудование для разделения кукурузно-крахмальных суспензий

- •3.3.3. Вспомогательное оборудование сепараторного отделения.

- •3.4. Аппараты для подогрева продуктов кукурузно-крахмального производства

- •3.4.1. Теплообменники с поверхностью, образованной стенками аппарата

- •3.4.2. Кожухотрубные теплообменные аппараты (решоверы)

- •3.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 4. Оборудование для производства сухого крахмала.

- •4.1. Оборудование для механического обезвоживания сырого крахмала

- •4.2. Оборудование для сушки крахмала.

- •4.3. Оборудование для отделки сухого крахмала

- •4.3.1. Бураты для просеивания

- •4.3.2. Рассевы для отделения крупки

- •4.4. Оборудование для транспортирования и упаковки крахмала

- •4.4.1. Оборудование для транспортирования сухого крахмала

- •4.4.2. Оборудование для упаковки сухого крахмала в тару

- •4.5. Агрегаты для переработки картофеля

- •4.6. Методика расчета оборудования

- •Вопросы и тесты для самопроверки Вопросы

- •Глава 5. Оборудование для производства кукурузных кормов и масла.

- •5.1. Оборудование для производства сухих кукурузных кормов.

- •5.1.1. Оборудование для механического обезвоживания мезги

- •5.1.2. Оборудование для сушки кормов

- •5.1.3. Оборудование для измельчения и просеивания корма

- •5.1.4. Оборудование для отделения металлических примесей и транспортирования сухих кормов

- •5.2. Оборудование для получения нерафинированного кукурузного масла.

- •5.2.1. Оборудование для сушки зародыша

- •5.2.2. Оборудование для очистки и измельчения зародыша

- •5.2.3. Оборудование для подготовки масличной мятки и форпрессового жмыха.

- •5.2.4. Оборудование для извлечения масла

- •5.3. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы

- •6.1. Оборудование для производства патоки

- •6.1.1. Аппараты для гидролиза крахмала

- •6.1.2. Аппараты для нейтрализации.

- •6.1.3. Оборудование для механической очистки нейтрализованных сиропов.

- •6.1.4. Оборудование для обесцвечивания паточных глюкозных сиропов.

- •6.1.5. Оборудование для выпаривания, уваривания и охлаждения сиропов.

- •6.2. Оборудование для производства кристаллической глюкозы.

- •6.2.2. Оборудование для разделения утфелей.

- •6.2.3. Оборудование для сушки глюкозы.

- •6.3. Методика расчета оборудования

- •Количество воздуха, откачиваемого из конденсатора:

- •Вопросы и тесты для самопроверки

- •Ответы на тесты по темам

- •Список рекомендуемой литературы

- •М осковский Государственный Университет

- •Вступительные экзамены

- •Адрес университета

- •Технологическое оборудование отрасли (крахмало-паточных предприятий)

5.2. Оборудование для получения нерафинированного кукурузного масла.

Получение нерафинированного кукурузного масла осуществляют по следующим технологическим операциям: сушка зародыша (барабанные или ленточные сушилки); очистка и измельчение зародыша (сотрясательные сита, призматические бураты, зерновые сепараторы, вальцовые станки); тепловая обработка масличной мятки и форпрессового жмыха (паровые жаровни); извлечение масла (форпрессы для предварительного отжима и экспеллера для окончательного прессования масла); отделение осыпи (вибрационные сита, призматические бураты) и взвешенных веществ (осадительные шнековые центрифуги; фильтрационная очистка масла (фильтр-прессы).

5.2.1. Оборудование для сушки зародыша

Зародыш, поступающий из производства сырого кукурузного крахмала, сначала отцеживают на дуговых ситах, после чего механически обезвоживают на шнек-прессах (влажность отпрессованного зародыша – 54 ÷ 55%), а затем направляют на сушку, которую осуществляют в газовых барабанных, паровых ленточных (СПК-45, СПК-90), паровых трубчатых вращающихся сушилках, работающих в непрерывном режиме.

Паровая трубчатая сушилка (производительность по перерабатываемому зерну 250 т/сут) (рисунок 5.7) предназначена для высушивания сырого зародыша перед измельчением до влажности 6%.

Рисунок 5.7. Паровая сушилка для сушки зародыша

Паровая сушилка состоит из: приемного бункера 1; корпуса сушилки; пучка паровых труб 2; вращающихся наклонных лопастей 3; привода шнека.

Принцип действия. Сырой зародыш поступает в загрузочный бункер, откуда его шнеком подают в сушилку, где непрерывно вращается пучок паровых труб, в которые подводят пар (давление на первой ступени – 0,3 ÷ 0,7 МПа). При высушивании зародыш перемещают вдоль оси сушилки с помощью наклонных лопастей, вращающихся вместе с паровыми трубами. Площадь поверхности нагрева - 350 м2.

5.2.2. Оборудование для очистки и измельчения зародыша

Перед прессованием от зародыша удаляют основную часть пелевы и оболочек, оставшихся после высушивания с помощью сотрясательных сит и призматических буратов и зерновых сепараторов.

Для измельчения зародыша и жмыха применяют вальцовые станки ЗМ, ЗС и ВМП или шестивальцовую солододробилку.

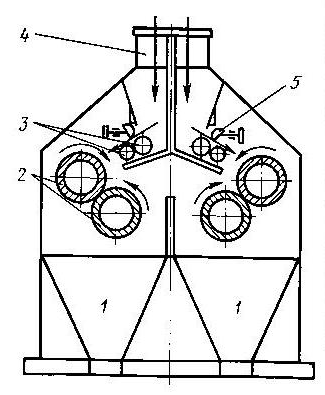

Двухпарный вальцовый станок марки ЗМ (производительность по сухому зародышу 35 т/сут) (рисунок 5.8) состоит из: корпуса; питательной трубы 4; пар вальцов 2; питающего механизма, состоящего из валков 3 и заслонок 5; двух бункеров 1 для сбора измельченного продукта.

Рисунок 5.8. Двухпарный вальцовый станок марки ЗМ |

Принцип действия. Очищенный зародыш поступает в питательную трубу и рифлеными питательными валиками равномерно подается по фартуку в промежуток между вальцами, вращающимися навстречу друг другу с частотой вращения n = 150 мин-1. Измельченный продукт собирается в бункерах, расположенных под вальцами.

|

5.2.3. Оборудование для подготовки масличной мятки и форпрессового жмыха.

Тепловую обработку слегка увлажненной масличной мятки и измельченного форпрессового жмыха с целью улучшения условий для прессования продукта и выделения масла осуществляют в паровых жаровнях, устанавливаемых над шнековыми прессами.

Шестичанная паровая жаровня к прессам марки ЕТР20 (рисунок 5.9) состоит из: шести чанов 1; пропарочного шнека 2; вала 3 с ножами-мешалками 4; течки 5 и привода мешалки.

Рисунок 5.9. Шестичанная паровая жаровня к прессам марки ЕТР20

|

Принцип действия. Мятку и жмых вначале подают в пропарочный шнек, где происходит их увлажнение горячим конденсатом перед тепловой обработкой с целью размягчения стенок клеток зародыша и облегчения отжима масла. Затем увлажненный продукт поступает в жаровню, где осуществляют его нагрев с помощью пара, подаваемого в рубашки на днище и боковых стенках чанов, при одновременном перемешивании продукта мешалками (n = 26 мин-1). Расход пара под давлением 0,6 МПа - 180÷350 кг/ч. При тепловой обработке стремятся не допускать контакта продукта с воздухом для исключения окисления масла. |

Обработанную мятку (жмых) выводят из нижнего чана жаровни через течку. Выпаренную влагу удаляют из чанов с помощью аспирации. Увлажнение мятки производят до 7÷8%, температура ее составляет 60÷65 0С; влажность готовой к прессованию мятки 4÷4,5%, а ее температура 90÷110 0С.