- •Содержание

- •Глава 1. Технологическое оборудование предприятий

- •Глава 2. Оборудование для производства картофельного крахмала ……….…..27

- •Глава 3. Оборудование для производства кукурузного крахмала ……….…….50

- •Глава 4. Оборудование для производства сухого крахмала ………………….…71

- •Глава 5. Оборудование для производства кукурузных кормов и масла …….…83

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы ………………………………………………………...96

- •Введение

- •Глава 1. Технологическое оборудование предприятий крахмало-паточных производств.

- •1.1. Классификация оборудования предприятий крахмало-паточных производств.

- •1.2. Аппаратурно–технологические схемы крахмало-паточных производств.

- •1.2.1. Производство сырого картофельного крахмала.

- •1.2.2. Производство сырого кукурузного крахмала

- •1.2.3. Производство сухого крахмала

- •1.2.4. Производство кукурузных кормов и масла.

- •1.2.5. Производство крахмальной патоки и кристаллической глюкозы.

- •Вопросы и тесты для самопроверки

- •Глава 2. Оборудование для производства картофельного крахмала.

- •2.1. Оборудование для подготовки картофеля к переработке.

- •2.1.1. Гидравлический транспортер.

- •2.1.2. Соломоловушки.

- •2.1.3. Камнеловушки.

- •2.1.4. Насосы водокартофельные.

- •2.1.5. Водоотделители.

- •2.1.6. Картофелемоечные машины.

- •2.2. Оборудование для взвешивания и измельчения картофеля.

- •2.2.1. Весоизмерительные устройства.

- •2.2.2. Машины для измельчения картофеля.

- •2.3. Оборудование для разделения картофеле-крахмальных суспензий по разности плотностей.

- •2.3.1. Ситовые аппараты с подвижной ситовой поверхностью.

- •2.3.2 Ситовые аппараты с неподвижной ситовой поверхностью.

- •2.3.3. Осадительные центрифуги

- •2.3.4. Гидроциклоны

- •2.4. Оборудование для обезвоживания картофельной мезги

- •2.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 3. Оборудование для производства кукурузного крахмала

- •3.1 Оборудование для подготовки кукурузного зерна к переработке.

- •3.1.1. Воздушно-ситовые сепараторы

- •3.1.2. Оборудование для замачивания кукурузного зерна

- •3.2. Оборудование для измельчения кукурузного зерна и выделения зародыша

- •3.2.1. Машины для дробления кукурузы.

- •3.2.2. Гидроциклоны для выделения зародыша

- •3.2.3 Машины для тонкого измельчения кукурузной кашки.

- •3.3. Оборудование для выделения и очистки кукурузного крахмала.

- •3.3.1. Ситовые аппараты

- •3.3.2. Оборудование для разделения кукурузно-крахмальных суспензий

- •3.3.3. Вспомогательное оборудование сепараторного отделения.

- •3.4. Аппараты для подогрева продуктов кукурузно-крахмального производства

- •3.4.1. Теплообменники с поверхностью, образованной стенками аппарата

- •3.4.2. Кожухотрубные теплообменные аппараты (решоверы)

- •3.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 4. Оборудование для производства сухого крахмала.

- •4.1. Оборудование для механического обезвоживания сырого крахмала

- •4.2. Оборудование для сушки крахмала.

- •4.3. Оборудование для отделки сухого крахмала

- •4.3.1. Бураты для просеивания

- •4.3.2. Рассевы для отделения крупки

- •4.4. Оборудование для транспортирования и упаковки крахмала

- •4.4.1. Оборудование для транспортирования сухого крахмала

- •4.4.2. Оборудование для упаковки сухого крахмала в тару

- •4.5. Агрегаты для переработки картофеля

- •4.6. Методика расчета оборудования

- •Вопросы и тесты для самопроверки Вопросы

- •Глава 5. Оборудование для производства кукурузных кормов и масла.

- •5.1. Оборудование для производства сухих кукурузных кормов.

- •5.1.1. Оборудование для механического обезвоживания мезги

- •5.1.2. Оборудование для сушки кормов

- •5.1.3. Оборудование для измельчения и просеивания корма

- •5.1.4. Оборудование для отделения металлических примесей и транспортирования сухих кормов

- •5.2. Оборудование для получения нерафинированного кукурузного масла.

- •5.2.1. Оборудование для сушки зародыша

- •5.2.2. Оборудование для очистки и измельчения зародыша

- •5.2.3. Оборудование для подготовки масличной мятки и форпрессового жмыха.

- •5.2.4. Оборудование для извлечения масла

- •5.3. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы

- •6.1. Оборудование для производства патоки

- •6.1.1. Аппараты для гидролиза крахмала

- •6.1.2. Аппараты для нейтрализации.

- •6.1.3. Оборудование для механической очистки нейтрализованных сиропов.

- •6.1.4. Оборудование для обесцвечивания паточных глюкозных сиропов.

- •6.1.5. Оборудование для выпаривания, уваривания и охлаждения сиропов.

- •6.2. Оборудование для производства кристаллической глюкозы.

- •6.2.2. Оборудование для разделения утфелей.

- •6.2.3. Оборудование для сушки глюкозы.

- •6.3. Методика расчета оборудования

- •Количество воздуха, откачиваемого из конденсатора:

- •Вопросы и тесты для самопроверки

- •Ответы на тесты по темам

- •Список рекомендуемой литературы

- •М осковский Государственный Университет

- •Вступительные экзамены

- •Адрес университета

- •Технологическое оборудование отрасли (крахмало-паточных предприятий)

Вопросы и тесты для самопроверки Вопросы

Классификация оборудования для производства сухого крахмала.

Классификация оборудования для механического обезвоживания сырого крахмала.

Устройство и принцип работы осущающей центрифуги ФГН.

Методика расчета осушающей центрифуги.

Классификация оборудования для сушки картофельного и кукурузного крахмала.

Устройство и принцип работы пневматической сушильной установки.

Методика расчета сушильных установок.

Классификация оборудования для отделки сухого крахмала.

Устройство и принцип работы центробежных буратов.

Устройство и принцип работы плоских рассевов.

Устройство и принцип работы аэронасоса.

Назначение, устройство и принцип работы весовыбойного автомата.

Назначение, устройство и принцип работы мешкозашивочной машины.

Тесты

Для механического обезвоживания сырого крахмала применяют:

1) сепараторы; 2) осушающие центрифуги; 3) дисковые фильтры;

4) вакуум-фильтры.

Влажность обезвоженного кукурузного крахмала, %:

1) 40; 2) 30; 3) 35; 4) 28.

Температура воздуха в пневматической сушильной установке, 0С:

1) 140; 2) 145; 3) 135; 4) 150.

Влажность высушенного картофельного крахмала, %:

1) 13; 2) 15; 3) 20; 4) 22.

Отделка сухого крахмала осуществляется методом:

1) пропарки; 2) сортировки; 3) измельчения; 4) просеивания.

Расход воздуха в аэронасосе составляет, м3/ч:

1) 200; 2) 180; 3) 220; 4) 250.

Производительность мешкозашивочной машины, мешков/час:

1) до 350; 2) до 500; 3) 250; 4) до 400.

Глава 5. Оборудование для производства кукурузных кормов и масла.

5.1. Оборудование для производства сухих кукурузных кормов.

При производстве смешанных кукурузных кормов применяется различное оборудование для выполнения следующих технологических операций: механическое обезвоживание мезги (шнековые прессы, фильтр-прессы, вакуум-фильтры); механическое обезвоживание глютена (фильтр-прессы, вакуум-фильтры); сушка кормов (барабанные и пневматические сушилки); измельчение и просеивание корма (молотковые дробилки, центробежные или призматические бураты); отделение металлических примесей (электромагнитный сепаратор); транспортирование и упаковка кормов (ленточные или скребковые транспортеры, шнеки, нории, нагревательный или всасывающий пневмотранспорт).

5.1.1. Оборудование для механического обезвоживания мезги

Крупную и мелкую мезгу при проведении их совместного промывания на дуговых ситах обезвоживают сначала на шнековых прессах марки Т1-ВПО (ВПНД) или фильтр-прессах.

Шнековый пресс ВПНД-10 (Т1-ВПО) (производительность по абсолютно сухой мезге до 0,55 т/ч) (рисунок 5.1) состоит из: корпуса; рамы 12; транспортирующего 5 и прессующего 6 шнеков; вала 4; цилиндра 7; питательной горловины 3; поддонов 10 и 11 для отвода отпрессованной жидкости запирающего конуса 8; гидравлической системы 9 и привода (электродвигатель 1 и редуктора 2).

Рисунок 5.1. Шнековый пресс типа Т1-ВПО

Принцип действия. Частично обезвоженная на сите крупная и мелкая мезга поступает в бункер пресса, а из него – сначала на транспортирующий, а затем на прессующий шнеки. Прессующий шнек продвигает мезгу в камеру давления, ограниченную последним витком шнека и корпусом. Отпрессованная жидкость собирается в сборник и через патрубки выводится из пресса. Степень прессования мезги возрастает от входа в цилиндр до последнего витка прессующего шнека. Максимальное сжатие продукта происходит в конце прессующего шнека. Степень отжатия мезги обусловлена величиной кольцевого зазора между корпусом и цилиндром шнека, которая зависит от положения конуса и регулируется с помощью гидрорегулятора. Максимальное удельное давление на мезгу 1,4 МПа. Отпрессованная мезга выходит из камеры давления через зазор между конусом и цилиндром. Наружный диаметр шнеков – 520 мм, частота вращения n = 3,5 мин-1, шаг витков транспортирующего шнека 300 мм, прессующего – 250 мм.

Для удаления из мелкой мезги и глютена излишней влаги механическим путем применяются вакуум-фильтры (со сбегающим полотном, со шнуровым съемом осадка и со съемом осадка резиновым валиком); фильтр-прессы открытого и закрытого типов, а также автоматические фильтр-прессы типов ФПАКМ.

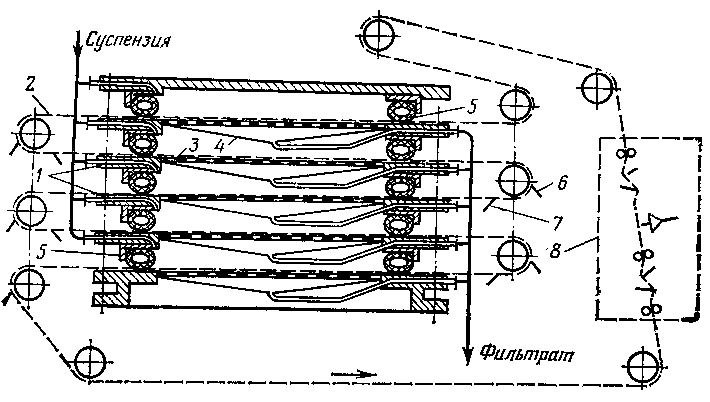

Автоматизированный фильтр-пресс ФПАКМ (рисунок 5.2) состоит из: горизонтальных плит 1 с щелевой сеткой 3; фильтровальной ткани 2; поддона 4 с отводящим устройством для фильтрата; резиновой уплотнительной трубки 5; скребков 6 и 7; камеры для промывания и регенерации ленты 8.

Рисунок 5.2. Схема автоматизированного фильтр-пресса ФПАКМ:

Принцип действия. В камеру под давлением 0,7 МПа подается суспензия по специальному каналу в плите. После окончания фильтрации рамы автоматически раздвигаются, образуя зазор для выхода фильтрованной ткани. Система роликов приводится в движение, причем осадок срезается с ленты с помощью скребков и поступает в специальные сборники. Фильтрующая ткань проходит через камеру регенерации, где с нее дополнительно счищается осадок и сама ткань промывается. Регенерированная ткань, продолжая двигаться, занимает свое место в аппарате, после чего цикл повторяется. Продолжительность отдельных операций задается в зависимости от требований техники. Фильтры ФПАКМ в каждой камере под осадком имеют резиновую диафрагму. После окончания подачи фильтруемой суспензии над диафрагмой с помощью сжатого воздуха создается повышенное давление, и осадок под воздействием диафрагмы дополнительно отжимается.