- •Содержание

- •Глава 1. Технологическое оборудование предприятий

- •Глава 2. Оборудование для производства картофельного крахмала ……….…..27

- •Глава 3. Оборудование для производства кукурузного крахмала ……….…….50

- •Глава 4. Оборудование для производства сухого крахмала ………………….…71

- •Глава 5. Оборудование для производства кукурузных кормов и масла …….…83

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы ………………………………………………………...96

- •Введение

- •Глава 1. Технологическое оборудование предприятий крахмало-паточных производств.

- •1.1. Классификация оборудования предприятий крахмало-паточных производств.

- •1.2. Аппаратурно–технологические схемы крахмало-паточных производств.

- •1.2.1. Производство сырого картофельного крахмала.

- •1.2.2. Производство сырого кукурузного крахмала

- •1.2.3. Производство сухого крахмала

- •1.2.4. Производство кукурузных кормов и масла.

- •1.2.5. Производство крахмальной патоки и кристаллической глюкозы.

- •Вопросы и тесты для самопроверки

- •Глава 2. Оборудование для производства картофельного крахмала.

- •2.1. Оборудование для подготовки картофеля к переработке.

- •2.1.1. Гидравлический транспортер.

- •2.1.2. Соломоловушки.

- •2.1.3. Камнеловушки.

- •2.1.4. Насосы водокартофельные.

- •2.1.5. Водоотделители.

- •2.1.6. Картофелемоечные машины.

- •2.2. Оборудование для взвешивания и измельчения картофеля.

- •2.2.1. Весоизмерительные устройства.

- •2.2.2. Машины для измельчения картофеля.

- •2.3. Оборудование для разделения картофеле-крахмальных суспензий по разности плотностей.

- •2.3.1. Ситовые аппараты с подвижной ситовой поверхностью.

- •2.3.2 Ситовые аппараты с неподвижной ситовой поверхностью.

- •2.3.3. Осадительные центрифуги

- •2.3.4. Гидроциклоны

- •2.4. Оборудование для обезвоживания картофельной мезги

- •2.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 3. Оборудование для производства кукурузного крахмала

- •3.1 Оборудование для подготовки кукурузного зерна к переработке.

- •3.1.1. Воздушно-ситовые сепараторы

- •3.1.2. Оборудование для замачивания кукурузного зерна

- •3.2. Оборудование для измельчения кукурузного зерна и выделения зародыша

- •3.2.1. Машины для дробления кукурузы.

- •3.2.2. Гидроциклоны для выделения зародыша

- •3.2.3 Машины для тонкого измельчения кукурузной кашки.

- •3.3. Оборудование для выделения и очистки кукурузного крахмала.

- •3.3.1. Ситовые аппараты

- •3.3.2. Оборудование для разделения кукурузно-крахмальных суспензий

- •3.3.3. Вспомогательное оборудование сепараторного отделения.

- •3.4. Аппараты для подогрева продуктов кукурузно-крахмального производства

- •3.4.1. Теплообменники с поверхностью, образованной стенками аппарата

- •3.4.2. Кожухотрубные теплообменные аппараты (решоверы)

- •3.5. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 4. Оборудование для производства сухого крахмала.

- •4.1. Оборудование для механического обезвоживания сырого крахмала

- •4.2. Оборудование для сушки крахмала.

- •4.3. Оборудование для отделки сухого крахмала

- •4.3.1. Бураты для просеивания

- •4.3.2. Рассевы для отделения крупки

- •4.4. Оборудование для транспортирования и упаковки крахмала

- •4.4.1. Оборудование для транспортирования сухого крахмала

- •4.4.2. Оборудование для упаковки сухого крахмала в тару

- •4.5. Агрегаты для переработки картофеля

- •4.6. Методика расчета оборудования

- •Вопросы и тесты для самопроверки Вопросы

- •Глава 5. Оборудование для производства кукурузных кормов и масла.

- •5.1. Оборудование для производства сухих кукурузных кормов.

- •5.1.1. Оборудование для механического обезвоживания мезги

- •5.1.2. Оборудование для сушки кормов

- •5.1.3. Оборудование для измельчения и просеивания корма

- •5.1.4. Оборудование для отделения металлических примесей и транспортирования сухих кормов

- •5.2. Оборудование для получения нерафинированного кукурузного масла.

- •5.2.1. Оборудование для сушки зародыша

- •5.2.2. Оборудование для очистки и измельчения зародыша

- •5.2.3. Оборудование для подготовки масличной мятки и форпрессового жмыха.

- •5.2.4. Оборудование для извлечения масла

- •5.3. Методика расчета оборудования

- •Вопросы и тесты для самопроверки

- •Глава 6. Оборудование для производства крахмальной патоки и кристаллической глюкозы

- •6.1. Оборудование для производства патоки

- •6.1.1. Аппараты для гидролиза крахмала

- •6.1.2. Аппараты для нейтрализации.

- •6.1.3. Оборудование для механической очистки нейтрализованных сиропов.

- •6.1.4. Оборудование для обесцвечивания паточных глюкозных сиропов.

- •6.1.5. Оборудование для выпаривания, уваривания и охлаждения сиропов.

- •6.2. Оборудование для производства кристаллической глюкозы.

- •6.2.2. Оборудование для разделения утфелей.

- •6.2.3. Оборудование для сушки глюкозы.

- •6.3. Методика расчета оборудования

- •Количество воздуха, откачиваемого из конденсатора:

- •Вопросы и тесты для самопроверки

- •Ответы на тесты по темам

- •Список рекомендуемой литературы

- •М осковский Государственный Университет

- •Вступительные экзамены

- •Адрес университета

- •Технологическое оборудование отрасли (крахмало-паточных предприятий)

3.3.3. Вспомогательное оборудование сепараторного отделения.

Важнейшим элементом системы рециркуляции глютена при его сгущении является пеногасящий насос.

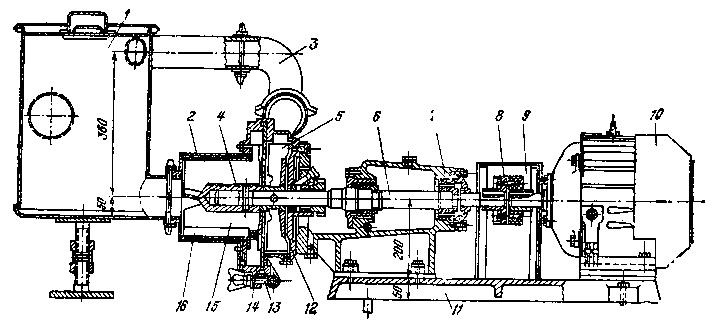

Пеногасящий насос НДП (производительность 30 м3/час) (рисунок 3.11) предназначен для выделения из продукта пузырьков воздуха с одновременной транспортировкой его на последующую операцию и возвращения части продукта в барабан сепаратора.

Рисунок 3.11. Пеногасящий насос:

1 – бачок; 2 – корпус; 3 – соединительный патрубок; 4 – шплинт крепления крыльчатки; 5 – вентиляционная крыльчатка; 6 – вал; 7 – стойка; 8 – муфта сцепления; 9 – ограждение муфты; 10 – электродвигатель; 11 – плита; 12 – корпус вентиляционной камеры; 13 – диафрагма; 14 – корпус напорной камеры; 15 – крыльчатка; 16 – камера насоса

Насос НДП состоит из: плиты 11; корпуса 2; бачка 1; соединительного патрубка 3; вентиляционной крыльчатки 5; крыльчатки 15; камеры насоса 16; корпусов вентиляционной 12 и напорной 14 камер; диафрагмы 13; привода 10.

Принцип действия: Сгущённый глютен из сепаратора поступает в бачок насоса и захватывается крыльчаткой в камеру насоса. При вращении крыльчатки (n=1440 мин-1) происходит разделение продукта: тяжёлая фракция отбрасывается к периферии и выводится из насоса частично в сепаратор, частично- на дальнейшую обработку; лёгкая фракция (воздушные пузырьки) сосредотачивается ближе к валу и через кольцевую щель в диафрагме попадает во вторую камеру насоса, где вентиляционная крыльчатка создаёт некоторое разрежение, пузырьки лопаются, воздух и некоторая часть суспензии выбрасываются в питательный бачок.

Современные схемы сепараторных станций включают в себя флотационные машины типа ФМР, которые выполняются в многокамерном варианте с числом камер от 2 до 20.

Флотационная машина ФМР-10К (полезный объём камеры 1 м3) (рисунок 3.12) предназначена для выделения из крахмального молока глютена и сгущения его.

|

Рисунок 3.12. Флотационная машина ФМР-10К

|

Машина ФМР состоит из: корпуса 4; импеллера- насоса 7 для подачи воздуха в суспензию; привода насоса 6; успокоителя 8; регулятора уровня 5 последней камеры; пеногона 3 для ускорения сброса пены; привода пеногона 2; приёмного кармана 1 и футеровки камер 9.

Принцип действия: Суспензия поступает в приёмный карман 4, из которого через питающую трубу в надимпеллерный стакан. При частоте вращения импеллера 330 мин-1 суспензия интенсивно перемешивается с воздухом, поступающим в статор через трубу в количестве 1 м3 на 1 м2 поверхности суспензии. Смесь суспензии крахмала и воздуха проходит через щелевой зазор между статором и лопастями ротора импеллера. В результате механического воздействия происходит диспергирование воздуха в суспензии с образованием пузырьков размером 0,5 ÷ 3,0 см. Белковые вещества закрепляются на границе раздела жидкость – газ и вместе с пузырьками воздуха поднимаются вверх, образуя устойчивую пену над суспензией. При обработке суспензии на флотационных машинах из нее удается выделить 30 ÷ 40% белка и 60 ÷ 70% жира. Оптимальная продолжительность обработки суспензии - 12 ÷ 15% мин.

Вакуум – фильтры.

В производстве крахмала из кукурузного сырья вакуум – фильтры используются для: промывки крахмала после сепараторов или гидроциклонов с целью дополнительного удаления растворимых веществ; получения крахмальной суспензии повышенной концентрации перед гидроциклонами; предварительного обезвоживания крахмала перед сушкой; обезвоживания глютена с мезгой или получения глютена в чистом виде, а также для очистки паточных и глюкозных сиропов.

В отечественном крахмальном производстве для обезвоживания крахмала применяют непрерывнодействующие барабанные камерные вакуум – фильтры марок БОК10-2,6, БОК20-2,6, БОУ40-3-5 с наружной фильтрующей поверхностью; польские марки ZOK-2, ZOK-3, SOE1/7, XF3E8, а также вакуум – фильтры типа БсхОК и БсхОУ со сходящим полотном.

Схема устройства вакуум – фильтра приведена на рисунке 3.13. Фильтр состоит из: полого перфорированного барабана 1 с секционными перегородками 2; ножа для снятия осадка 3; корыта с продуктом 6; восходов – окон 4; неподвижной распределительной головки; устройства для взмучивания осадка 7; приводов барабана и мешалки; оросителей 8 для промывания осадка.

Рисунок 3.13. Схема устройства вакуум–фильтра

Принцип действия. Включаются электродвигатели барабана и мешалки. Барабан фильтра вращается в корпусе (n ≈ 1 мин-1), куда непрерывно поступает крахмальная суспензия. Поверхность барабана разделена на отдельные секции перегородками, каждая секция трубками соединена с подвижной головкой фильтра. Когда секция барабана погружена в суспензию, происходит фильтрация за счет разрежения, создаваемого конденсатором в правой распределительной головке, жидкая фаза суспензии при этом отводится, а на поверхности ткани этой ячейки отлагается слой осадка. Затем к секции через угол поворота барабана 360 подключается левая распределительная головка с более высоким разрежением. При этом на поверхности ткани этой секции толщина слоя осадка возрастает. Процесс фильтрации в каждой секции происходит, пока она находится в зоне фильтрации, остаточное давление Р = 0,03 ÷ 0,048 МПа. Далее секции барабана проходят зоны: подсушки, промывки и подсушки, продувки и удаления осадка.