- •Бийский технологический институт (филиал)

- •Е.Д. Рожнов, м.В. Обрезкова технология отрасли. Технологические расчеты в производстве пива

- •Бийский технологический институт (филиал)

- •Е.Д. Рожнов, м.В. Обрезкова технология отрасли. Технологические расчеты в производстве пива

- •Содержание

- •Введение

- •1 Расчет расхода сырья, полупродуктов, вспомогательных материалов и отходов производства

- •1.1 Пример расчета сырья и полупродуктов

- •1.2 Расчет тары и вспомогательных материалов

- •2 Расчет площади складов

- •3 Расчет и подбор технологического оборудования

- •3.1 Оборудование для приемки зернопродуктов

- •3.2 Оборудование варочного цеха

- •3.2.1 Выбор варочного агрегата (варочного порядка)

- •3.3.2 Вспомогательное оборудование варочного цеха

- •3.2.3 Оборудование для хранения и подготовки

- •3.3 Оборудование для осветления и охлаждения сусла

- •3.4 Оборудование цеха брожения и дображивания

- •3.4.1 Оборудование при использовании классической схемы с раздельным проведением процессов брожения и дображивания

- •3.4.2 Оборудование при использовании ускоренного способа сбраживания в цкт

- •3.4.3 Оборудование дрожжевого отделения

- •3.5 Оборудование фильтрационного отделения

- •3.6 Оборудование цеха розлива

- •3.6.1 Розлив пива в бутылки

- •3.6.2 Розлив пива в кеги

- •4 Энергетические расчёты

- •4.1 Расход горячей воды

- •4.2 Расход холодной воды

- •4.3 Расход пара на технологические нужды

- •4.3.1 Расход пара в варочном цехе

- •4.3.2 Расход пара в отделении чкд

- •4.3.3 Расход пара в цехе розлива

- •4.4 Расход холода

- •4.4.1 Расход холода на охлаждение сусла в пластинчатом теплообменнике

- •4.4.2 Расход холода на отвод тепла, выделяемого при главном брожении

- •4.4.3 Расход холода на охлаждение молодого пива

- •4.4.4 Расход холода на отвод тепла, выделяющегося при дображивании

- •4.4.5 Расход холода на охлаждение пива перед фильтрацией

- •4.4.6 Расход холода на охлаждение пива перед карбонизацией

- •4.4.7 Расход холода на охлаждение воды для промывки дрожжей

- •4.4.8 Расход холода на охлаждение помещений

- •4.5 Расход сжатого воздуха

- •4.6 Расход диоксида углерода

- •4.7 Расход электроэнергии

3 Расчет и подбор технологического оборудования

Расчет технологического оборудования производится согласно выбранной в проекте схеме, расчету сырья и продуктов и с учетом режима работы завода (таблица 3.1).

Таблица 3.1 – Режим работы пивоваренного завода

Цех, отделение |

Число смен работы в сутки |

Число дней работы |

Примечание |

|

в месяц |

в год |

|||

Варочный цех |

3 |

28,5 |

323 |

За вычетом 36-ти час в месяц на дезинфекцию и профилактический ремонт |

Цех брожения-дображивания: – установка ЦКТ – работа по классической схеме: отделение главного брожения отделение дображивания и выдержки |

3

3

3

|

29,8

29,8

30

|

338

338

340

|

С учетом задержки поступления сусла в период дезинфекции варочного агрегата, суслопроводов и холодильников |

Цех розлива во все виды тары и отделение фильтрования |

2 |

21 |

238 |

При пятидневной рабочей неделе |

ИТОГО |

11,33 мес |

|||

3.1 Оборудование для приемки зернопродуктов

Приемное устройство включает следующее оборудование: вагонные или автомобильные весы, машины для разгрузки зерна, приемный бункер, норию, транспортеры для перемещения зерна к нории и распределения его по силосам, а также автоматические весы.

Для взвешивания вагонов и автомобилей используют стандартные циферблатные весы.

При разгрузке крытых вагонов и автомобилей применяют вагоноразгрузочные машины и автомобилеразгрузчики (таблица 3.2).

Таблица 3.2 – Оборудование для механической разгрузки зерна

Наименование и марка |

Производительность, т/час |

Мощность двигателя, кВт |

Габаритные размеры, мм |

Вагоноразгрузчик ВГК |

70 |

24,4 |

7350×4200×7700 |

Механическая лопата ТМЛ-2М |

100 |

4,0 |

2830×1268×485 |

Вагоноразгрузчик ВР-VI |

75 |

5,5 |

3600×1790×1605 |

Автомобилеопрокидыватель ГУАР-15Н |

15 |

10 |

10770×3453×1710 |

Разгрузчик автомобилей гидравлический ПГА-25М |

25 |

22 |

18300×3050×3185 |

Для завода производительностью 4 млн дал пива в год и с использованием железнодорожного транспорта для доставки зернопродуктов принимаем вагоноразгрузчик ВГК производительностью 70 т/час.

Приемный бункер рассчитывается на обеспечение единовременной разгрузки одной транспортной единицы. При транспортировании зерна по железнодорожной дороге используют вагоны вместимостью 44 т солода или 52 т ячменя. Для доставки зерна автотранспортом применяют машины с загрузкой 2,5…20 т зерна.

Для завода производительностью 4 млн дал пива в год принимаем приемный бункер на 44 т при транспортировке зерна по железной дороге и на 20 т при использовании автомобильного транспорта.

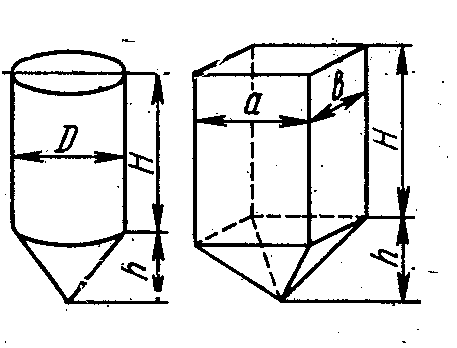

Объем бункера (рисунок 3.1) можно определить по формуле 3.1.

|

Рисунок 3.1 – Цилиндрический и прямоугольный приемные бункера |

|

(3.1) |

где М – вместимость бункера, т;

ρ – насыпная плотность зерна, т/м3;

1,1 – коэффициент запаса вместимости.

Чаще всего на производстве применяют бункеры с пирамидальным днищем. Размеры бункера находят исходя из зависимости:

|

(3.2) |

где а, b – стороны бункера, м;

Н – высота прямоугольной части, м;

h – высота пирамидальной части.

При равных сторонах бункера зависимость 3.2 приобретает вид:

|

(3.3) |

При этом высота пирамидальной части будет определяться следующим образом:

|

(3.4) |

где α – угол естественного откоса ( для солода – 30°; для ячменя – 36°; tg 30° = 0,5774, tg 36° = 0,7265).

При этом высота прямоугольной части прямоугольного бункера будет равна:

|

(3.5) |

Для завода производительностью 4 млн дал пива в год и с поступлением зерна по железной дороге:

|

|

Принимаем два одинаковых бункера объемом 46 м3. При стороне бункера 4 м:

|

|

|

|

Для подачи зерна из приемного бункера к нории и для распределения его по силосам применяют ленточные транспортеры и шнеки. Производительность нории и транспортеров, а также автоматических весов должна обеспечивать максимальное часовое поступление зернопродуктов:

|

(3.6) |

где Qсут – суточное поступление зернопродуктов, т;

τ1 – время работы приемного устройства, час.

Суточное количество зернопродуктов рассчитывается с учетом потребного годового количества солода и ячменя, потерь зерна при разгрузке (15 %), хранении (10%), продолжительности поступления зернопродуктов (200 дней), коэффициента неравномерности поступления в месяц (1,5):

|

(3.7) |

|

|

|

|

Для подъема зернопродуктов принимаем норию НЦГ-20 (таблица 3.3) производительностью 20 т/час по тяжелому зерну и 12 т/час по солоду.

Таблица 3.3 – Техническая характеристика норий (ГОСТ 10190-62)

Показатели |

НЦГ |

НЦ-I |

НЦ-II |

|||||||

Производительность, т: – по тяжелому зерну (ρ = 0,76 т/м3) – по ячменю (ρ = 0,63 т/м3) |

5

3,5 |

10

7,0 |

20

14 |

50

35 |

100

70,6 |

175

123,5 |

350

247 |

500

353 |

100

70,6 |

175

123 |

Высота нории, м |

30 |

30 |

30 |

40 |

60 |

60 |

60 |

60 |

60 |

60 |

Ширина ленты, мм |

125 |

150 |

175 |

200 |

300 |

450 |

800 |

1000 |

250 |

350 |

Скорость ленты, м/с |

1,2 |

1,4 |

1,8 |

2,2 |

2,4 |

2,5 |

3,2 |

3,6 |

3,9 |

4,0 |

Мощность электродвигателя, кВт |

- |

1,6 |

2,0 |

10 |

28 |

40 |

- |

- |

20 |

40 |

Число ковшей в одном ряду по ширине ленты |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

1 |

1 |

Шаг ковшей, мм |

210 |

280 |

280 |

160 |

180 |

210 |

320 |

320 |

180 |

220 |

Масса, кг: – головки – башмака |

- - |

170 100 |

210 130 |

405 275 |

526 500 |

946 784 |

2500 1300 |

3200 1800 |

1042 619 |

1435 1365 |

Для подачи зерна к нории принимаем ленточный транспортер 4025-40 с шириной ленты 400 мм и скоростью движения 1,25 м/с (таблица 3.4).

Производительность транспортера составляет:

|

(3.7) |

где В – ширина ленты, м;

υ – скорость ленты, м/с;

ρ – насыпная плотность, т/м

|

|

Для взвешивания зернопродуктов принимаем автоматические весы Д-100-3 производительностью 8…24 т/час (таблица 3.5).

Таблица 3.4 – Техническая характеристика ленточных стационарных конвейеров

Типо-размер |

Ширина ленты, мм |

Диаметр приводного барабана, мм |

Скорость движения ленты, м/с |

Расчетная производительность, м3/час при ленте |

|

плоской |

желобчатой |

||||

4025-40 |

400 |

250 |

1,25 |

75 |

125 |

4040-60 |

400 |

400 |

1,25 |

75 |

125 |

5025-40 |

500 |

250 |

1,25 |

125 |

210 |

5040-60 |

500 |

400 |

1,25 |

125 |

210 |

5050-80 |

500 |

500 |

1,25 |

125 |

210 |

6525-50 |

650 |

250 |

1,6 |

210 |

350 |

6540-60 |

650 |

400 |

1,6 |

210 |

350 |

6550-80 |

650 |

500 |

1,6 |

210 |

350 |

6563-80 |

650 |

630 |

1,6 |

210 |

350 |

Таблица 3.5 – Техническая характеристика автоматических весов

Марка |

Предел взвешивания, кг |

Производительность, т/час |

Объем ковша, м3 |

Мощность, кВт |

Габаритные размеры, мм |

Масса, кг |

Д-20 |

15–20 |

1,44–6,01 |

0,044 |

- |

900×750×800 |

155 |

ДМ-20 |

15–20 |

0,50–1,98 |

0,072 |

0,6 |

955×1025×1185 |

330 |

Д-50 |

30–50 |

4,00–12,00 |

0,120 |

- |

1250×1000×1000 |

360 |

Д-100-3 |

60–100 |

7,99–23,98 |

0,200 |

1,4 |

1250×1000×1400 |

475 |

ДН-500 |

250–500 |

19,98–60,12 |

1,150 |

- |

1500×1700×1590 |

1000 |

ДН-1000-2 |

500–1000 |

39,98–119,88 |

1,900 |

- |

1500×1700×2140 |

1100 |

ДНР-500 |

250–500 |

60,12 |

1,100 |

0,6 |

2390×1470×2790 |

1300 |

ДНР-1000 |

500–1000 |

119,88 |

1,900 |

0,6 |

2390×1470×3340 |

1380 |

Для распределения солода и ячменя по силосам принимаем винтовой конвейер УШ2-Ч-3225 производительностью 22 т/час по тяжелому зерну и 15,3 т/час по солоду (таблица 3.6).

Таблица 3.6 – Техническая характеристика винтовых конвейеров

УШ2-Ч

Показатели |

УШ2-Ч1612 |

УШ2-Ч2016 |

УШ2-Ч2520 |

УШ2-Ч3225 |

Производительность по зерну, т/час |

3,0 |

5,5 |

10,5 |

22,0 |

Габаритные размеры, мм: – длина наименьшая – длина наибольшая |

1,0 40,0 |

1,0 40,0 |

1,0 40, |

1,0 40,0 |

Ширина (без привода) |

270 |

314 |

364 |

434 |

Высота (без привода) |

356 |

381 |

431 |

516 |

Масса 1 м конвейера, кг |

41 |

45 |

55 |

72 |

,

т

,

т