- •4. Технология постройки корпусов малых пластмассовых судов

- •4.1. Материалы, применяемые в пластмассовом судостроении

- •4.2. Технология изготовления корпусных конструкций стеклопластиковых судов

- •4.2.1. Контактный метод формования

- •4.2.2.Метод напыления

- •4.2.3. Вакуумный метод формования

- •4.2.4. Метод прессования

- •4.2.5. Метод намотки

- •4.2.6. Метод протяжки

- •4.2.7. Технология соединения стеклопластиковых судовых корпусных конструкций

- •4.2.8. Изготовление секций стеклопластикового корпуса судна

- •4.2.9. Сборка стеклопластикового корпуса из секций

4.2.7. Технология соединения стеклопластиковых судовых корпусных конструкций

При соединении судовых корпусных конструкций из армированных полимерных материалов (стеклопластиков, углестеклопластиков, углеплас-тиков и органопластиков) между собой и с металлическими конструкциями невозможно использовать один метод соединения, каким является сварка в металлическом судостроении.

В зависимости от метода изготовления соединения применяют различные конструктивные решения. Соединения корпусных конструкций по следующим признакам.

По методу соединения:

– формованное, изготовляемое контактным формованием;

– напыленное, производимое напылением;

– напыленно-формованное, осуществляемое напылением с выполнением отдельных слоев контактным формованием;

– формовано-крепежное, изготавливаемое формованием с последующей установкой крепежа;

– болтовое;

– винтовое;

– заклепочное.

По расположению соединяемых элементов:

– стыковое;

– угловое;

– тавровое.

По условиям эксплуатации:

– прочное, обеспечивающее необходимую прочность;

96

– плотное, создающее плотность;

– прочно-плотное, обеспечивающее и прочность и плотность.

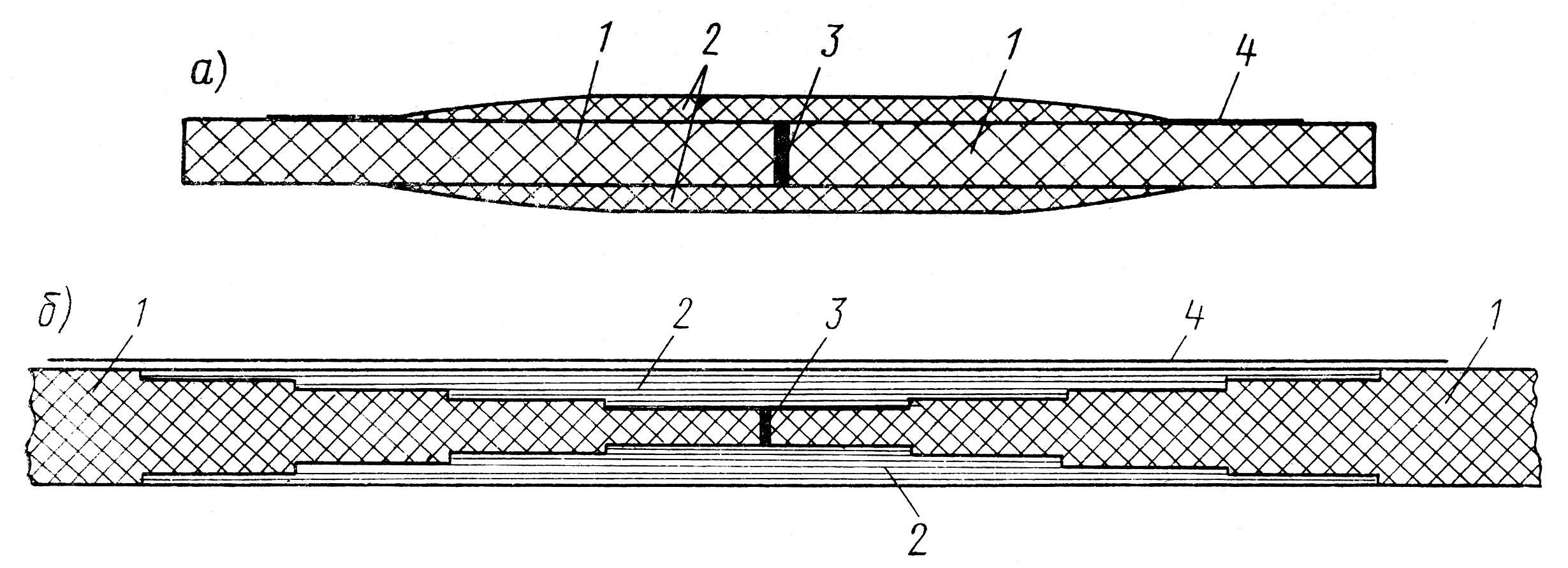

Формованные соединения. Стыковое формованное соединение полотнищ из стеклопластика может быть двух типов: при толщинах соединяемых конструкций 3-12 мм соединение без скоса кромок соединяемых конструкций (рис.4.23,а), а при толщинах соединяемых конструкций 12-24 мм соединение со ступенчатым скосом кромок (рис.4.23,б).

Рис.4.23. Стыковое формованное соединение: а – без скоса кромок; б – со ступенчатым скосом кромок

1 – соединяемые элементы; 2 – соединительные накладки; 3 – ровинг, пропитанный связующим; 4 – обвалакивающий слой

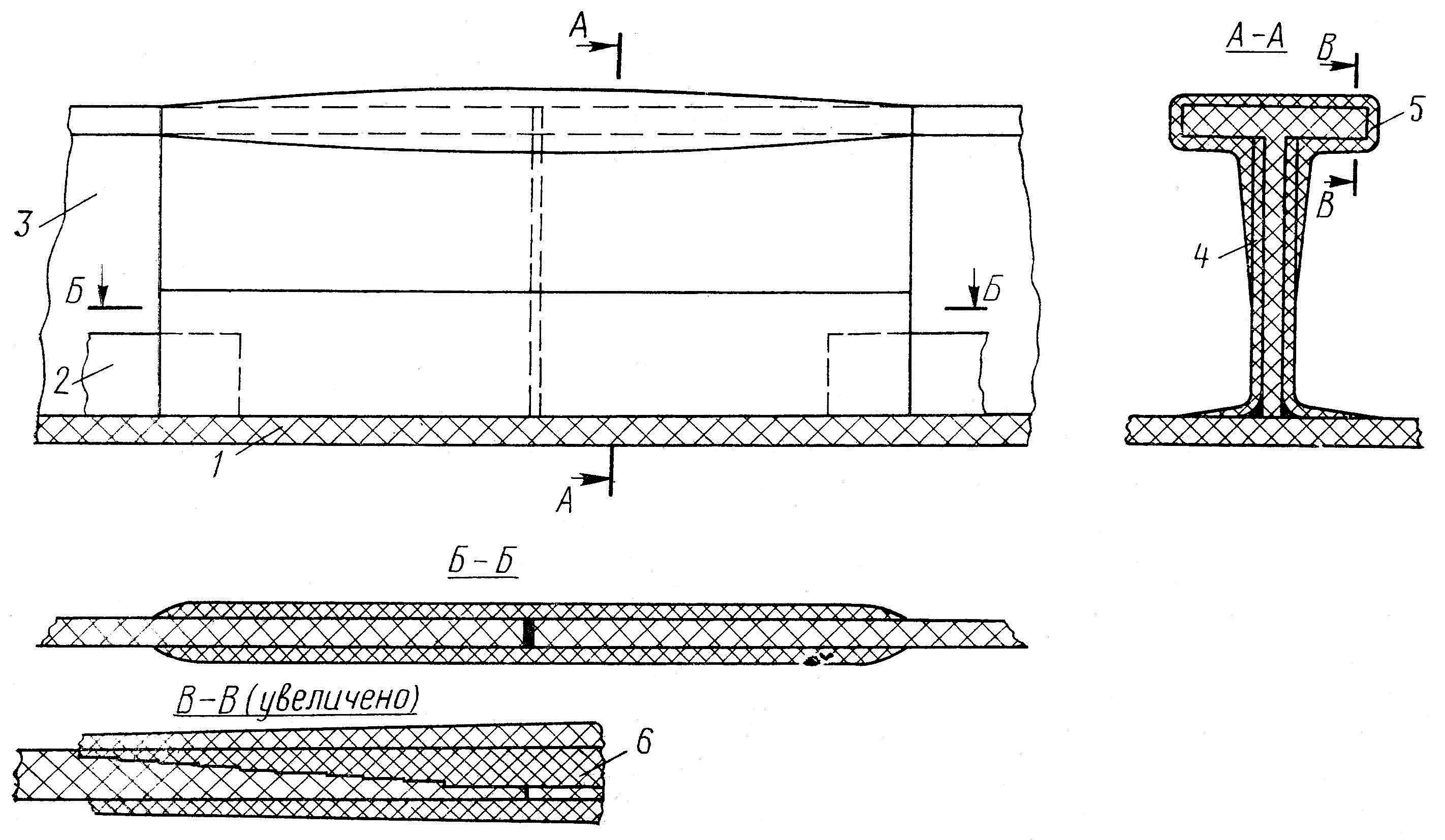

С тыковое

соединение балок набора из стеклопластика

представлено на рис 4.24.

тыковое

соединение балок набора из стеклопластика

представлено на рис 4.24.

Рис.4.24. Стыковое

формованное соединение балок набора

1 – полотнище; 2

– угольник; 3 – балка набора; 4 –

накладка-угольник;

5 – накладка-обвязка;

6 – накладка поясковая

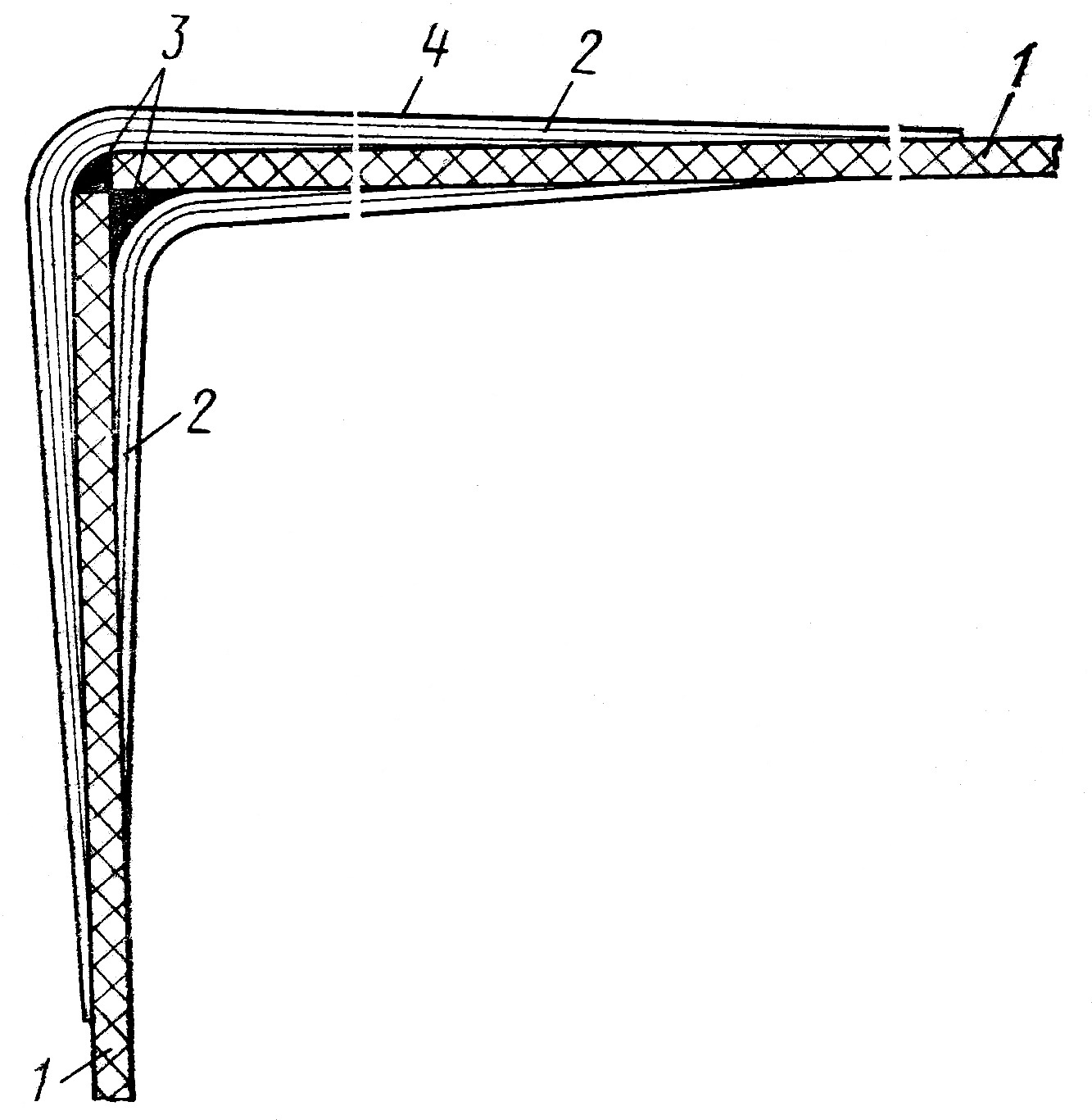

Угловое формование соединение стеклопластиковых конструк- ций (рис.4.25) используют для соединения настила палубы с боротом, крыши надстройки с ее стенкой и т.д.

97

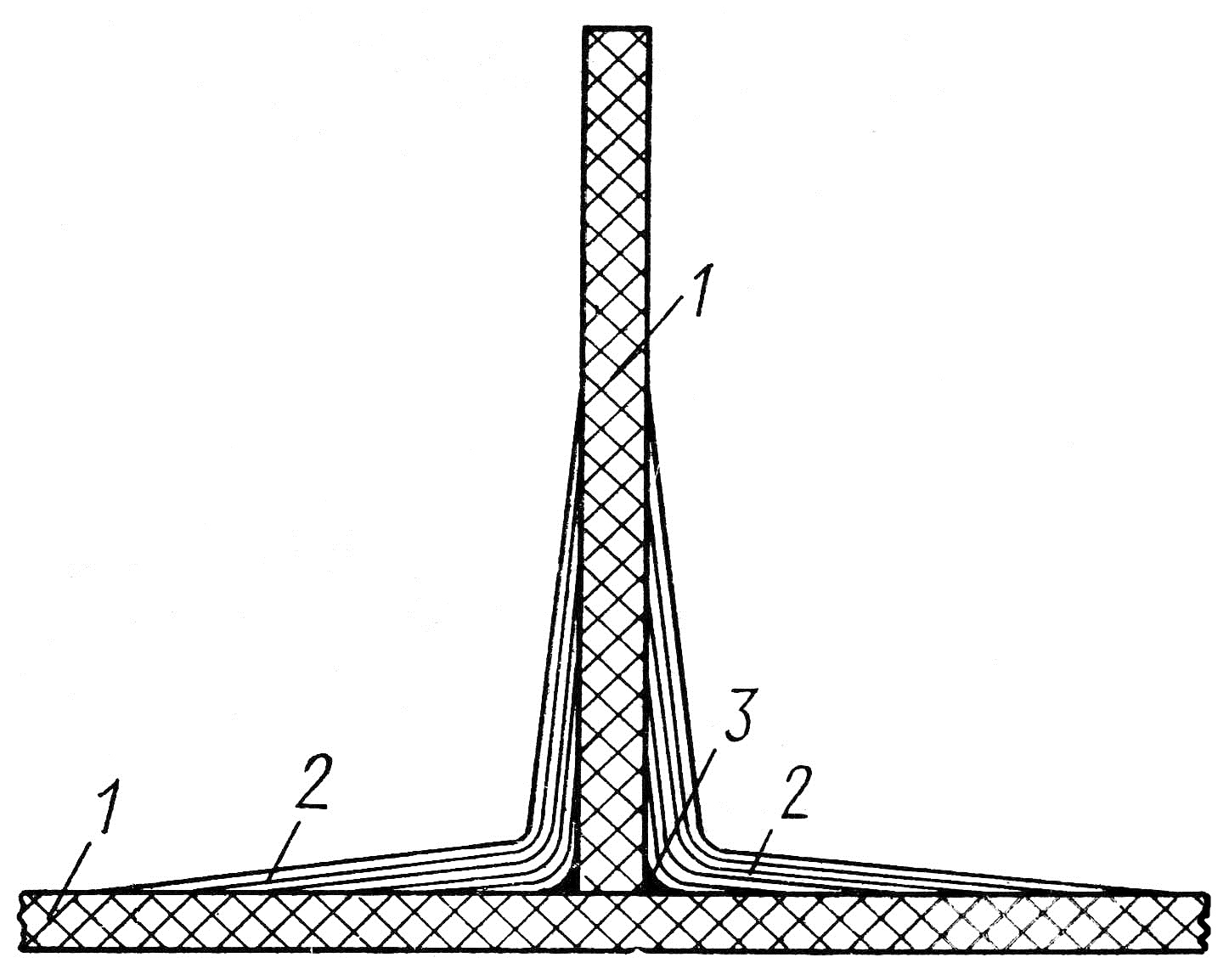

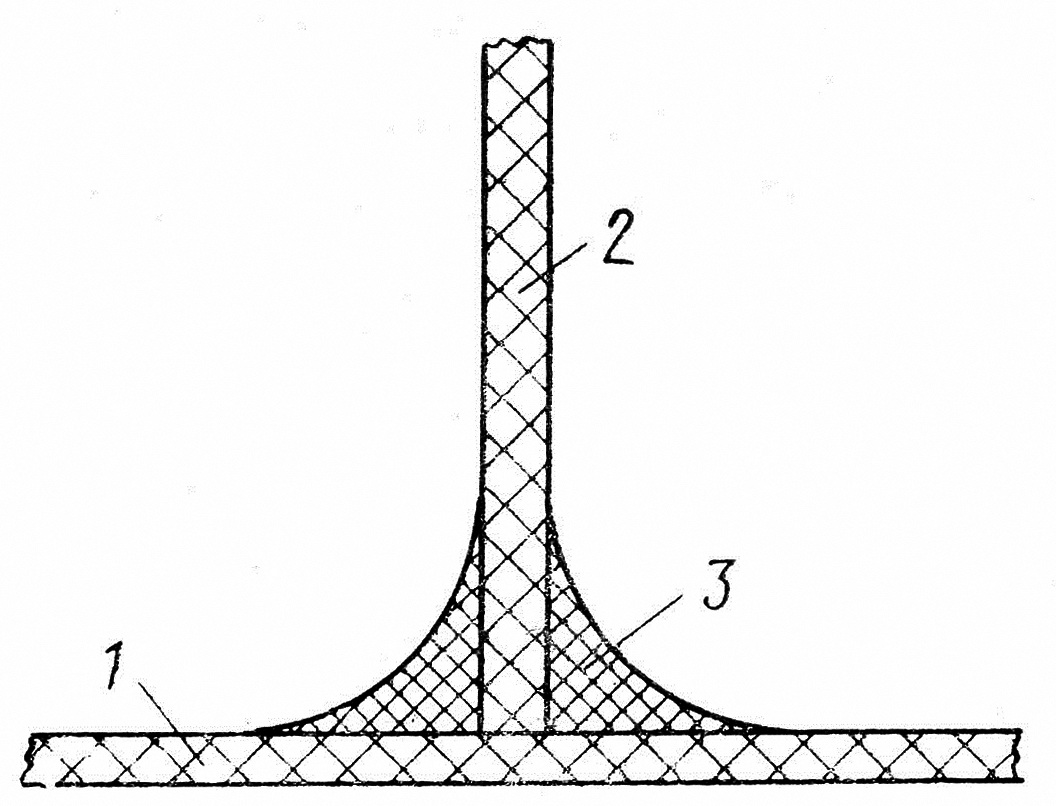

Тавровое формованное соединение полотнищ из стеклопластика между собой показано на рис.4.26

Рис.4.25. Угловое

формованное соединение

1 – соединяемые

элементы; 2 – угольник; 3 – ровинг,

пропитанный связующим; 4 – обволакивающий

слой

Рис.4.26. Тавровое

формованное соединение

1 – соединяемые

элементы; 2 – угольник; 3 - ровинг,

пропитанный связующим

Стеклоткань в накладках стыковых соединений располагают обычно основой поперек стыка. Вдоль стыка полотна стеклоткани укладывают без перекроя. Стыки армирующего материала должны быть разнесены по длине накладки не менее чем на 100 мм. Совмещение стыков в одном сечении допускается не менее, чем через 5 слоев. В пазовых накладках наружной обшивки слои располагаются так, чтобы основа имела угол 45o с направлением паза. Последний закрывающий слой в этом случае располагается основой вдоль паза.

Армирование формованных угольников, при соединении балок набора с полотнищами с соотношением пролета и высоты профиля менее 8 и при соединении полотен поперечных переборок с обшивкой и настилом, осуществляют по диагональной схеме. При остальных соединениях используют параллельную схему армирования. Стыки слоев стеклоткани в составе формованных угольников располагают с таким расчетом, чтобы не допустить их повторения в одном сечении менее чем через 3 слоя.

Армирование формованных соединительных элементов набора произво-

98

дится в следующей последовательности:

– поясковая накладка – параллельная схема армирования, основа направлена вдоль балки;

– накладка-угольник – схема армирования та же, что и для стенки балки;

– накладка-обвязка – параллельная схема армирования, основа ткани направлена вдоль балки.

Для предотвращения повреждения соединительных элементов в районах интенсивного размывания и истирания поверх основных слоев накладок и угольников укладывают дополнительно два слоя стеклоткани, пропитанной связующим (обволакивающие слои), которые перекрывают самый широкий слой соединительного элемента на 50 мм с каждой стороны.

Поверхность стеклопластика идущую под приформовку соединительных элементов за 1,0-2,5 часа начала обезжиривают. В случае сильного загрязнения поверхности производят механическую очистку. Ширина зачищаемой поверхности на 10-15 мм шире соединительных элементов. После очистки места приформовки тщательно протирают ветошью. Зазоры между соединяемыми конструкциями не должны быть более 3 мм. Местами допускаются зазоры до 5 мм на общей длине не более 1 м. Эти зазоры заполняются пастой из рубленного ровинга со связующим.

Напыленные соединения. Способ напыления разработан для механизации работ по изготовлению приформованных угольников, которые составляют по объему 85-95% всех соединений пластмассового корпуса. Конструктивное решение таврового напыленного соединения представлено на рис.4.27.

Рис.4.27. Угловое

напыленное соединение набора с полотнищем

1 – полотнище; 2

– набор; 3 - угольник

99

Формование угольников методом напыления осуществляется нанесением смеси рубленного стекловолокна и полиэфирного связующего узкой полосой, ширина которой соответствует размерам угольника. Направление нанесения на вертикальных участках сверху вниз, на горизонтальных к себе. На горизон-тальных участках и на участках с наклоном до 60o напыление производят за 2- -4 прохода с послойным уплотнением. На остальных за 3-6 проходов. Напыленную массу уплотняют ручной прокаткой с помощью уплотняюще-калибрующих валков, размеры которых соответствуют размерам приформованных угольников.

Напыленно-формованные соединения. Для соединения набора с обшивкой в местах значительных отрывающих напряжений применяют напыленно-формованные соединения, отличающиеся от напыленных тем, что поверх напыленного участка соединения контактным методом наносят необходимое количество слоев стеклоткани.

Формовано-крепежные соединения. Это формованные соединения, в которых для обеспечения необходимой прочности в районе накладок и угольников, вызывающих сомнение у конструкторов и специалистов по прочности, на соединительных элементах устанавливают крепеж, связывающий накладку или угольник с конструкцией.

В качестве крепежа применяют болты диаметром 4-6 мм с гайками, с кадмиевым покрытием. Шаг установки 100-150 мм.

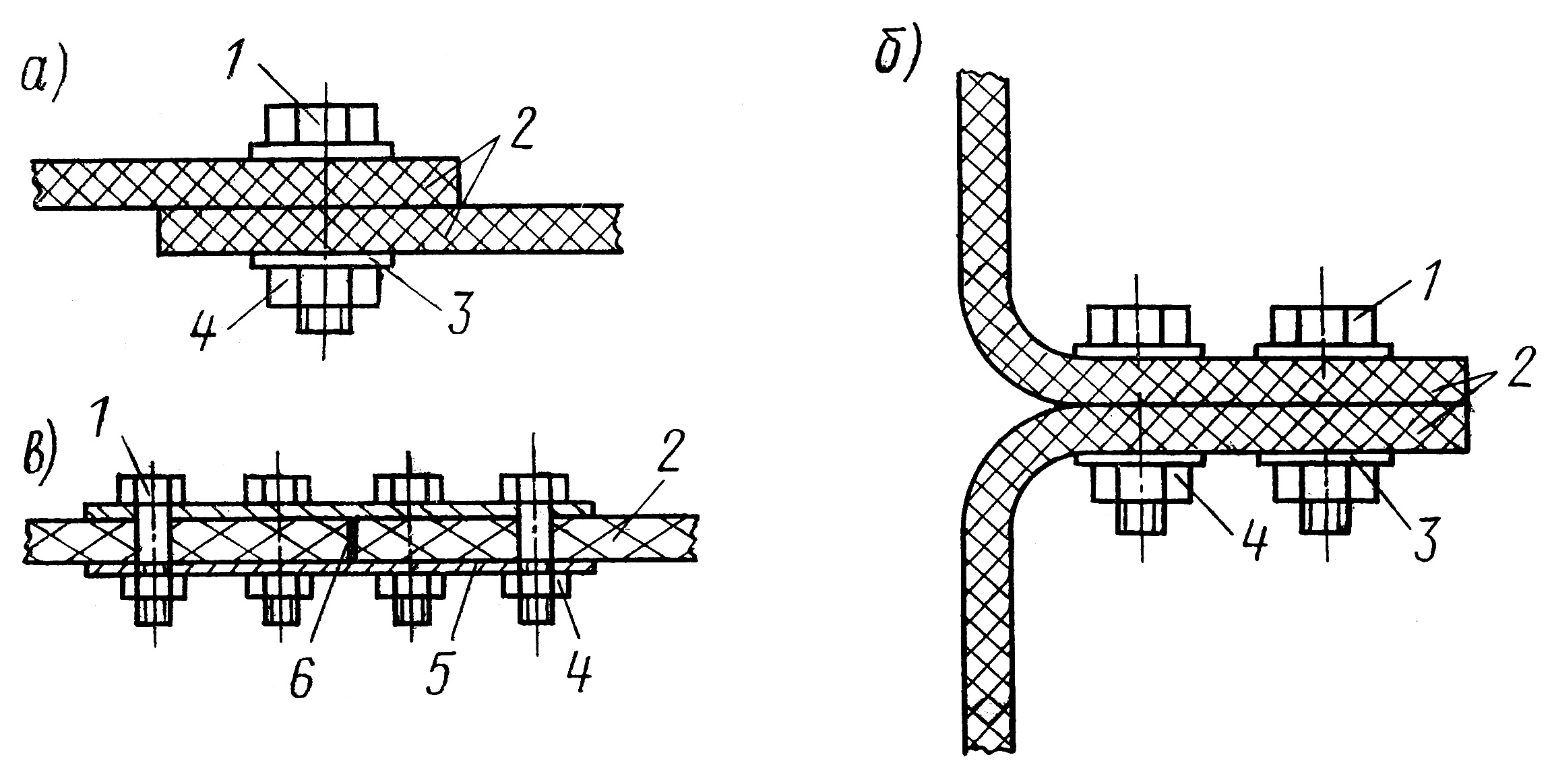

Болтовые соединения. Применяются для соединения конструкций из стеклопластика между собой и с металлическими конструкциями в различных соединениях и для обеспечения неразъемных соединений в местах действия значительных отрывающих усилий и повышенной вибрации (рис.4.28).

Зазоры между соединяемыми конструкциями должны быть:

– при стыковом соединении ≤ 2 мм;

– при фланцевом ≤ 3 мм.

100

Рис.4.28. Болтовые соединения стеклопластиковых элементов: а – внахлест; б – фланцевые; в – встык

1 – болт; 2 – стыкуемые элементы; 3 – шайба; 4 – гайка; 5 – планка; 6 - герметик

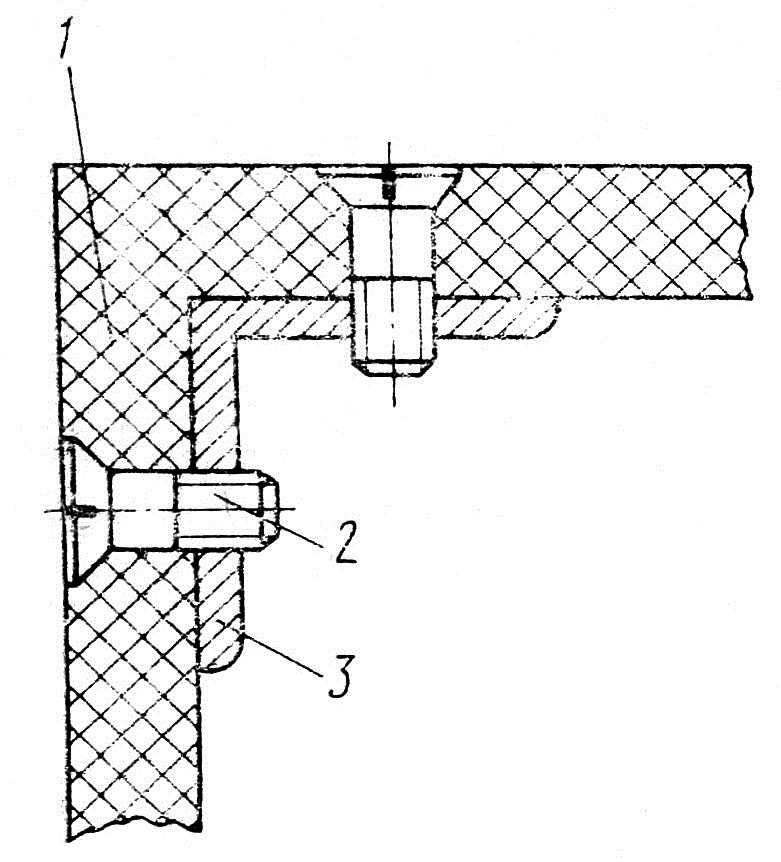

Винтовые соединения. Используются при соединении конструкций из стеклопластика между собой и с металлическими конструкциями при невозможности двухстороннего подхода к соединению (рис.4.29).

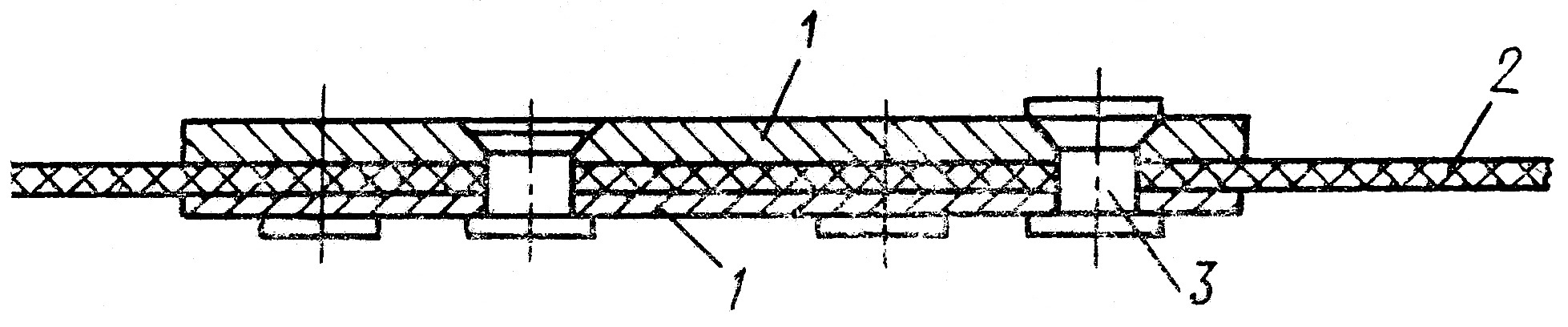

Заклепочные соединения. Применяются, в основном, для неразъемных соединений корпусных конструкций из стеклопластика при суммарной толщине 4 мм, металлической конструкцией 3 мм (рис.4.30).

Рис.4.29. Угловое

винтовое соединение

1 – соединяемые

элементы; 2 – винт; 3 - угольник

Рис.4.30. Стыковое

заклепочное соединение

1

– накладки; 2 – соединяемые элементы;

3 - заклепки