- •4. Технология постройки корпусов малых пластмассовых судов

- •4.1. Материалы, применяемые в пластмассовом судостроении

- •4.2. Технология изготовления корпусных конструкций стеклопластиковых судов

- •4.2.1. Контактный метод формования

- •4.2.2.Метод напыления

- •4.2.3. Вакуумный метод формования

- •4.2.4. Метод прессования

- •4.2.5. Метод намотки

- •4.2.6. Метод протяжки

- •4.2.7. Технология соединения стеклопластиковых судовых корпусных конструкций

- •4.2.8. Изготовление секций стеклопластикового корпуса судна

- •4.2.9. Сборка стеклопластикового корпуса из секций

4.2.5. Метод намотки

Различные изделия и конструкции, имеющие форму тела вращения (обтекатели антенн, баллоны, буи и т.п.), изготовляют методом намотки.

90

Методом намотки можно также изготовлять корпуса лодок и шлюпок, формуя вначале замкнутую конструкцию, затем разрезая ее по ДП.

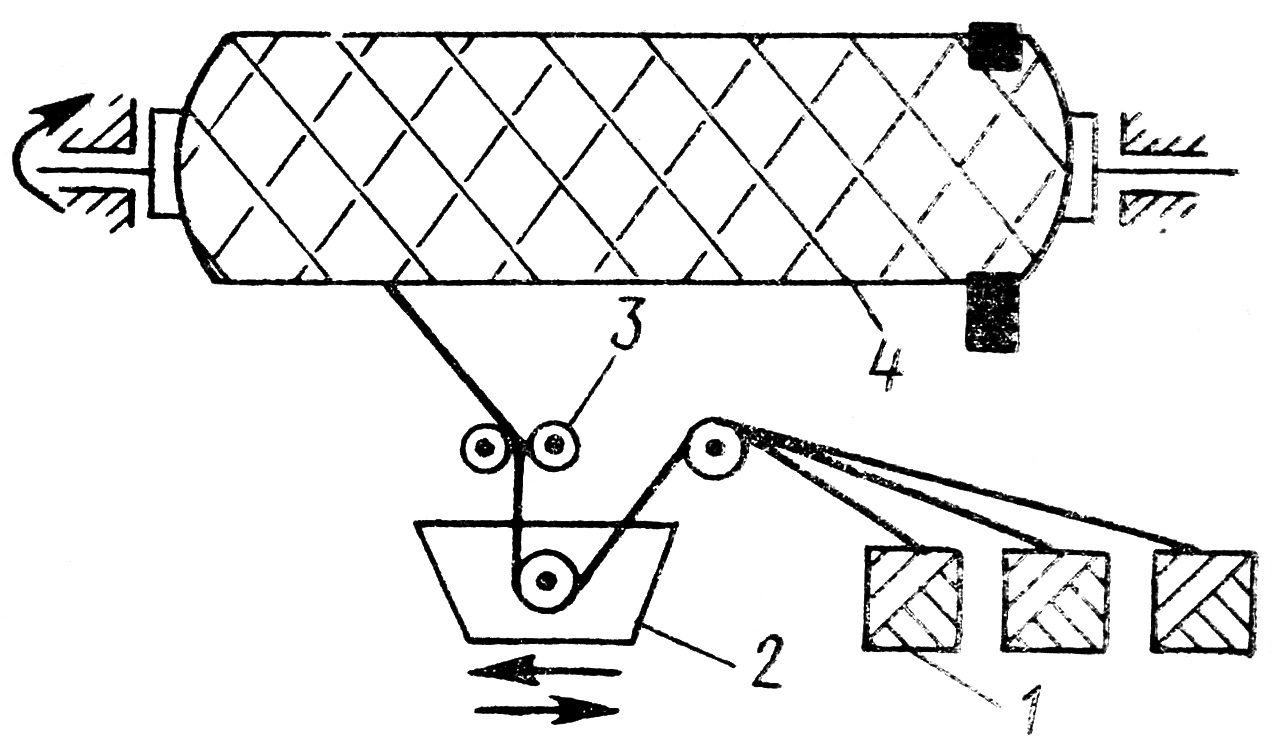

Принцип метода намотки заключается в следующем. На вращающуюся форму изделия, с нанесенным на нее разделительным слоем, наматывают стеклонити, стекложгут или стеклоленту, пропитанные связующим, послойно в различных направлениях до получения изготовляемой конструкции заданной толщины. Пропитка армирующего стекломатериала выполняется либо заранее на специальных установках, либо в процессе намотки. После полимеризации изделие снимают с формы (рис.4.19).

Рис.4.19. Схема

метода намотки

1 – стеклоармирующий

материал; 2 – ванна со связующим; 3 –

отжимные ролики; 4 - оправка

В зависимости от направления, соотношения скорости вращения формы и скорости намотки имеются три системы:

– двухосевая или спиральная;

– от полюса к полюсу или продольная;

– продольно-поперечная.

В зависимости от формы изделия, его размеров, требуемой прочности выбирается та или другая система намотки или их комбинация (рис.4.20).

При намотке очень большое значение имеет обеспечение необходимой величины технологического натяжения армирующего материала, которая колеблется в пределах 30-50% от показателя его прочности при растяжении. Этому требованию отвечают применяемые намоточные станки с программным управлением (рис.4.21).

91

Рис.4.20. Шпулярник

с гребенкой, формирующей технологическую

ленту

Рис.4.21. Натяжное

устройство

Существенное влияние на прочность стеклопластика оказывает не только качество пропитки армирующего материала, но и качество его укладки, которое легко достигается при намотке цилиндров. При намотке изделий сложной конфигурации применяются устройства с копирующими и программными элементами управления.

Формование стеклопластика (намотка) осуществляется на оснастке – оправках, которые в зависимости от способа снятия готового изделия бывают жесткие, разрушаемые или вымываемые.

Жесткие оправки изготовляют из металла или дерева, сплошными или разборными. Их применяют при серийном производстве изделий, имеющих форму, позволяющую легко снимать эти изделия с оправки. Для облегчения съема жесткие оправки обмазывают гипсом, воском или стеарином. Разновидностью жестких оправок можно считать эластичные оправки (лейнеры), надуваемые воздухом или наполняемые жидкостью. Такие оправки применяются неоднократно.

92

Разрушаемые оправки изготовляют либо из легко разрушаемых материалов (гипса, цемента и т.п.), либо из эвтектических металлических сплавов (сплавы с низкой температурой плавления).

Для вымываемых оправок применяют легковымываемые материалы, восковые композиции или эвтектические сплавы легкоплавких металлов. При этом температура плавления материала оправки должна быть выше температуры отверждения связующего, но не может превышать температуру его деструкции. Для получения оправки из легкоплавкого материала его плавят и заливают в форму. При вымывании текущей струей воды с температурой 60oС их растворимость составляет 2,5-5 кг/мин.

Для намотки используются стеклонити, стеклоленты или стеклоровинги. На практике наибольшее распространение получили стекложгуты из 20, 24 или 60 нитей, состоящих из 110, 200 или 400 элементарных волокон. Чем меньше элементарных волокон, тем более качественно и равномерно пропитываются стеклоармирующие материалы.

Пропитка осуществляется полиэфирными и эпоксидными связующими или их смесями.

Намотка осуществляется «сухим» или «мокрым» способами. При «сухом» наматывают пропитанный заранее стекломатериал, а при «мокром» пропитку осуществляют в процессе намотки. Скорость пропитки зависит от вязкости связующего и от вида гидрофобизированной обработки стеклоармирующего материала.

По окончании намотки изделие полимиризируется в течении времени зависящем от состава связующего и температуры. Для ускорения процесса оправка имеет систему подогрева или же изделие на оправке помещается в термокамеру.

После завершения полимеризации удаляется форма – оправка. Способ удаления зависит от ее конструкции.

93