- •4. Технология постройки корпусов малых пластмассовых судов

- •4.1. Материалы, применяемые в пластмассовом судостроении

- •4.2. Технология изготовления корпусных конструкций стеклопластиковых судов

- •4.2.1. Контактный метод формования

- •4.2.2.Метод напыления

- •4.2.3. Вакуумный метод формования

- •4.2.4. Метод прессования

- •4.2.5. Метод намотки

- •4.2.6. Метод протяжки

- •4.2.7. Технология соединения стеклопластиковых судовых корпусных конструкций

- •4.2.8. Изготовление секций стеклопластикового корпуса судна

- •4.2.9. Сборка стеклопластикового корпуса из секций

4. Технология постройки корпусов малых пластмассовых судов

Бурное развитие производства и расширение применения синтетических полимерных материалов, характерное для всех стран мира, объясняется, прежде всего тем, что синтетические материалы обладают комплексом ценных конструкционных, технологических и эксплуатационных свойств, а также тем, что сырьевая база для их получения практически безгранична, а удельные капиталовложения на организацию производства и единицу продукции (включая стоимость исходного сырья) в несколько раз меньше чем при производстве черных и цветных металлов.

Применение пластмасс в судостроении, как и во многих других областях промышленности, весьма перспективно и объекты применения их весьма разнообразны. Такое положение обусловлено, прежде всего, своеобразием физико-технических и химических свойств пластмасс. Многие представители этих материалов обладают низкой плотностью, высокой механической прочностью, низкой тепло и электропроводностью; пластмассы антимагнитны, устойчивы в речной и морской воде, в нефтепродуктах; одни из них бесцветны и прозрачны, другие характеризуются высокими фрикционными или наоборот антифрикционными свойствами, а также адгезионной способностью и способностью демпфирования колебаний и т.д.

В настоящее время в судостроении пластмассы используются, в основном, по следующим направлениям:

– в качестве материала для постройки корпусов малых судов;

– для замены отдельных судовых конструкций и изделий из традиционных материалов;

– в составе композитных конструкций из стали, легких сплавов, дерева и пластмассы;

– при оборудовании судовых помещений, в судовом машиностроении и судовой электрорадиотехнике.

67

4.1. Материалы, применяемые в пластмассовом судостроении

Пластмассы представляют собой многочисленную группу материалов с самыми разнообразными свойствами. Основой любой пластмассы является высокомолекулярные органические соединения – полимеры (обычно синтетические смолы).

Пластмассы являются либо чистыми полимерами (полиэтилен, оргстекло, полистирол и др.), либо композицией на основе смол, в которую входят пластификаторы, красители, стабилизаторы, наполнители или армирующие материалы, отвердители, ингибиторы и т.п., придающие определенные физико-механические и технологические свойства пластмассам.

Смолы связывают основной наполнитель или армирующий материал и все добавочные материалы в единое целое, поэтому их принято называть связующими.

Наполнители придают пластмассам определенные физико-механические свойства (твердость, теплостойкость, огнестойкость, стойкость к агрессивным средам и др.). Наполнители обеспечивают также применение той или иной технологии при переработке пластмасс или изготовлении из них изделий. Наполнители могут быть твердыми, жидкими, газообразными, минерального или органического происхождения (слюда, графит, песок, тальк и т.п.).

Армирующие материалы придают пластмассам прочность и жесткость (стекловолокно, бумага, асбест, древесный шпон, ткани и т.п.).

Отвердители вводятся в состав жидкого полимера для его перевода в твердое, нерастворимое и неплавкое состояние. К отвердителям относятся также ускорители и инициаторы, добавляемые к полиэфирным смолам.

Пластификаторы вводятся в состав полимерного материала для повышения пластических свойств, понижения хрупкости, улучшения технологических и эксплуатационных качеств.

Красители – органические или минеральные пигменты, введение которых в состав полимеров придает им необходимую окраску.

68

Стабилизаторы сохраняют первоначальные свойства пластмассы и предотвращают ее старение.

Ингибиторы замедляют отверждение жидкого полимера.

Пластмассы поставляются в виде порошков, листов, брусков и отдельных компонентов.

В зависимости от природы и типа полимерной синтетической смолы, составляющих основу пластических масс, их делят на две большие группы – термопластические (термопласты) и термоактивные (реактопласты).

Термопласты под действием тепла размягчаются и приобретают любую заданную форму, а при охлаждении затвердевают, сохраняя эту форму, при этом, не претерпевая химических изменений. Их способность к формованию не пропадает при повторных переработках, хотя частичная потеря способности к формованию может иметь место в результате теплового старения и окисления. Термопластам свойственна повышенная хладотекучесть, а при нагревании – быстрое падение прочности (полиэтилен, поливинилхлорид, фторопласт, полистирол и т.п.).

Термореактивные пластмассы при нагревании вначале размягчаются и частично плавятся, а затем переходят в твердое и нерастворимое состояние. Процесс переработки термореактивных пластмасс необратим. Они не поддаются повторной переработке.

В судостроении находят применение как термопластичные, так и термореактивные.

Смолы, применяемые в пластмассовом судостроении, в зависимости от химического состава, делятся на две большие группы: полиэфирные и эпоксидные.

Полиэфирные смолы являются продуктами взаимодействия многоатомных спиртов (гликолей, глицерина и др.) с двухосновными кислотами.

69

В судостроении применяются преимущественно ненасыщенные полиэфирные смолы холодного отверждения, обеспечивающие при изготовлении конструкций возможность их полимеризации без подогрева (при комнатной температуре). Они более дешевы, но прочность конструкций изготовленных на их основе ниже, чем на эпоксидных.

Для постройки корпусов малых судов применяются, в основном, следующие марки полиэфирных смол: ПН-1; ПН-3; ПН-6; НПС-609-21М и др.

Отверждение ненасыщенных полиэфирных смол при температуре 15-30oС осуществляется введением в них добавок – инициаторов и ускорителей. Инициаторами отверждения служат обычно органические перекиси и гидроперекиси. Ускорителями служат третичные амины или кобальтовые соли различных кислот, в зависимости от применяемого инициатора.

При выборе отверждающих добавок учитывается, что характер системы инициатор-ускоритель влияет не только на длительность отверждения, но и сказывается на физико-механических свойствах пластмассы.

Вводя отверждающие добавки, следует помнить, что одновременное введение инициатора и ускорителя недопустимо, т.к. это может привести к взрыву. Приготавливая связующее вводится в начале одна из добавок, тщательно перемешивается, после чего вводится другая.

Ненасыщенные полиэфирные смолы при 15-20oС, в основном, отвердевают в течение первых суток, а нарастание прочности происходит в последующие 15-18 суток. Для ускорения отверждения и достижения максимальной прочности производится термообработка литой смолы при 80oС в течении 5-6 часов, а пластиков при 100-120oС. Основными условиями отверждения смолы для получением пластиков с высокими физико-механическими показателями являются:

1. Строгое соблюдение заданного температурного режима и заданного соотношения отверждающих добавок.

2. Формование пластика при влажности воздуха не выше 65%.

70

3. Исключение возможности попадания в смолу посторонних примесей.

Эпоксидные смолы. Необходимость получения более высоких физико-механических свойств пластиков привела к применению в качестве связующего эпоксидных смол. По сравнению с полиэфирными, эпоксидные смолы обладают рядом преимуществ: большей стойкостью к агрессивным средам; более высокой адгезией к стекловолокну и металлу; незначительной усадкой, хорошей совместимостью с полиэфирными соединениями и т.д. Однако они несколько дороже, менее технологичны в связи с большей вязкостью и более токсичны, чем полиэфирные.

Эпоксидные смолы, используемые для изготовления судовых корпусных конструкций, могут быть горячего и холодного отверждения. Конструкции из эпоксидного горячего отверждения обладают более высокими прочностными характеристиками, но требуют термонагрева в процессе производства или термообработки после изготовления продолжительностью от 8 до 30 часов.

Эпоксидные смолы термопластичны и растворяются в ацетоне, толуоле и других растворителях. Термопластичные эпоксидные смолы переходят в неплавкое и нерастворимое состояние при взаимодействии с отвердителями. Основными марками применяемыми в отечественном судостроении являются ЭД-5 и ЭД-6.

На основе указанных смол изготавливаются компауды – смеси, состоящие из смолы, наполнителя и пластификатора для отверждения в которые вводятся отвердители.

Пластификаторы снижают вязкость жидкой смолы и ее хрупкость после отвержения. В качестве пластификатора используются – дибутилфталат, дифинилфталат, окись стирола, тиокола и др.

Добавка наполнителя к смоле увеличивает вязкость, уменьшает усадку при отверждении, увеличивает твердость и прочность отвержденной смолы (молотый кварц, тальк, асбест, каолин и т.п.).

71

Для отверждения эпоксидных смол, в зависимости от температуры их полимеризации, применяют холодные отвердители, отверждающие при комнатной температуре (полиэтиленполиамин и др.) и отверждающие при нагреве (триэтаноламинтитанат и др.).

В качестве армирующего материала при изготовлении пластмассовых корпусных конструкций используются различные виды наполнителей, полученные на основе стекла, углерода, органических веществ.

Стеклоармирующие материалы. Основой всех стекломатериалов является бесщелочное стекло. Стеклу свойственны хрупкость и непрочность, однако эти свойства проявляются только для стекла в объемном виде. Техническая прочность стекла в нитевидном состоянии намного выше. Для сравнения приведены ниже показатели прочности на разрыв нитей различных волокон толщиной 3-12 мкм.

Стальная проволока - 70 кгс/мм2.

Стеклянное волокно - 200-400 кгс/мм2.

Уголеродное волокно - 150-250 кгс/мм2.

Органическое волокно - 120-300 кгс/мм2.

Свойства стекла практически не меняются при изменении температуры в широких пределах. В то же время на прочность стекла отрицательно сказывается увлажнение. Для ликвидации этого явления, а также повышения адгезии связующего, стеклоармирующий материал покрывается специальным гидрофобно-адгезионным составом, который может быть различным в зависимости от типа смолы выбранной для изготовления стеклопластика. В частности, как пример, для полиэфирных смол используется состав ГВС-9.

В качестве стеклоармирующего материала для получения стеклопластиковых корпусных конструкций чаще всего используются стеклоткани, стеклохолсты, стекломаты, стеклоровинг, нетканые заготовки.

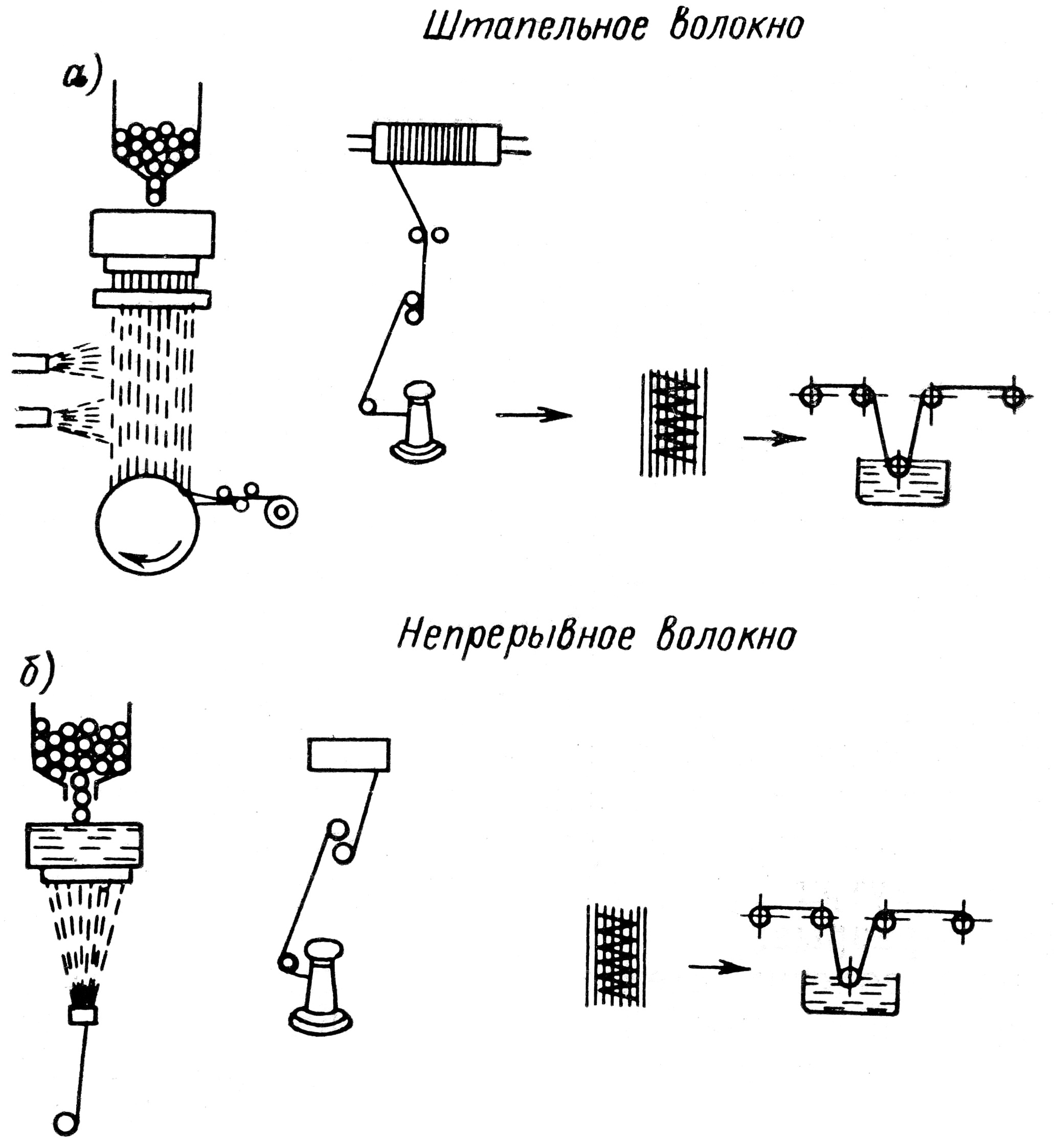

Стекловолокно образуется из расплавленного стекла в результате раздувания струей сжатого воздуха либо путем вытяжки. В первом случае

72

получается короткие волокна (5-50 мм), из которых скручиваются штапельные нити (рис.4.1,а). Второй способ для получения непрерывного волокна путем продавливания расплавленного стекла через фильеры с вытяжкой нити (рис.4.1,б). Прочность волокна зависит от его диаметра, чем он меньше, тем волокно прочнее. Крученные штапельные нити используются только для изготовления стеклотканей.

Рис.4.1. Схема

производства стеклонаполнителей:

получение

первичной стеклонити –

кручение стеклонити – процессы ткачества

– пропитка стекломатериала

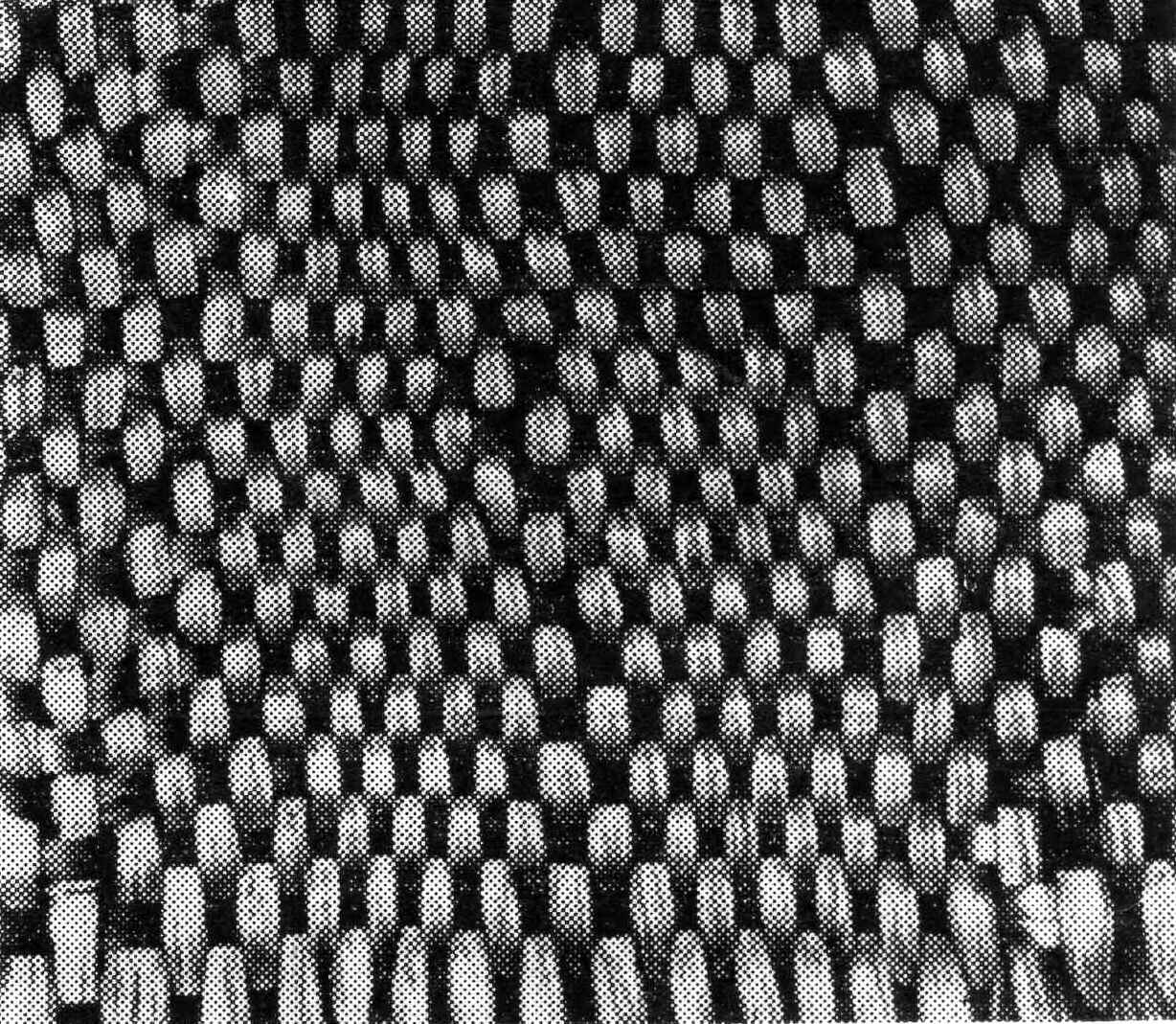

Стеклоткани изготавливаются, как на основе крученных, так и на основе некрученых нитей. Кручение стеклонити приводит к значительному снижению ее прочности как вследствие механического разрушения части волокон, так неравномерного их натяжения. Наибольшее распространение получили стеклоткани сатинового переплетения, получаемые на основе крученых нитей (хорошо укладываются на форму и пропитываются смолой) (рис.4.2).

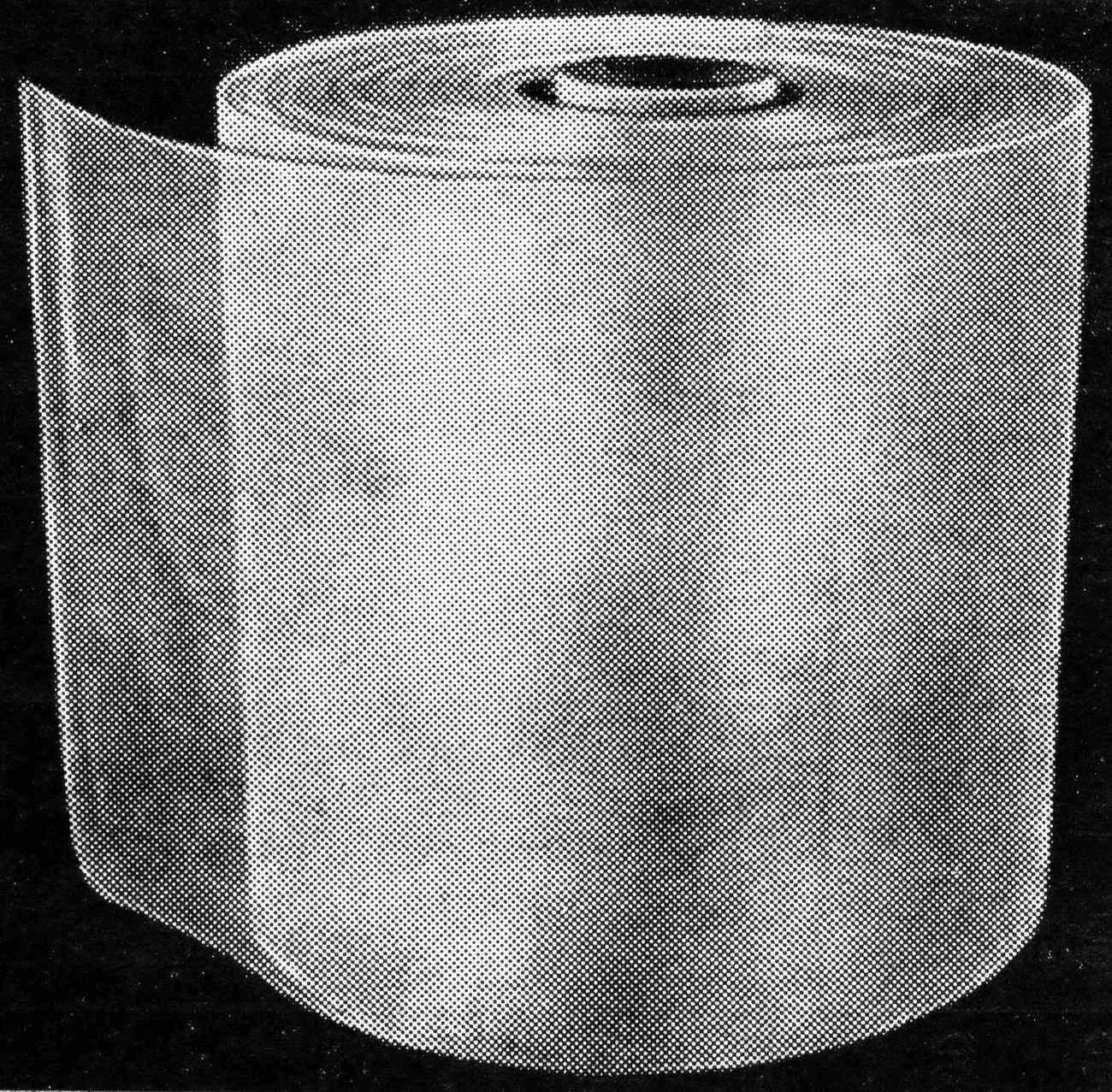

Также распространение получила стеклоткань из ровинга (жгутовая) идущая на изготовление судовых конструкций (в качестве среднего слоя). Она имеет довольно крупное плетение и занимает промежуточное положение между стеклотканями и стекломатами. Используется в основном для изготовления

73

плоских или имеющих малую кривизну конструкций, и позволяет получить за одну укладку достаточно большую толщину (рис.4.3).

Рис.4.2. Стеклоткань

Рис.4.3. Жгутовая

стеклоткань

Стеклохолсты получают на основе рубленого стекловолокна связанного между собой. В химически связанных холстах волокно связывается эмульсия-ми (рис.4.4). В стеганных волокно крепится стежками к специальной подклад-ке (рис.4.5). Они используются при изготовлении двояковыпуклых конструк-ций.

Рис.4.4. Химически

связанный холст

Рис.4.5. Стеганый

холст

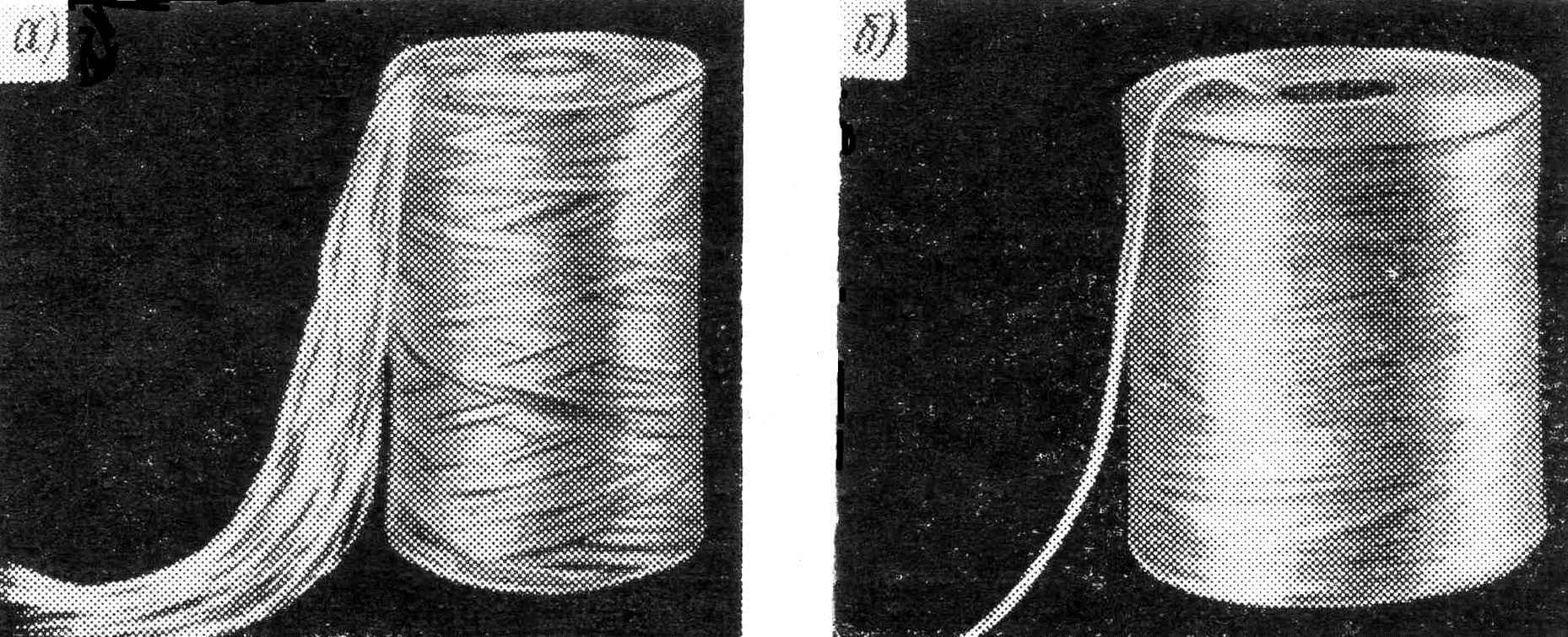

Стеклоровинги (стекложгуты) – пучок параллельных волокон, соединенных в одну прядь. Наиболее дешевый стеклоармирующий материал, применяемый для судовых конструкций, изготавливаемых методами напыления и намотки (рис.4.6).

Углеармирующие материалы. Появление их связано с малой жест-костью стеклоармирующих материалов. Жесткость стеклопластика в 10 раз

74

Рис.4.6. Стеклянный жгут: а – рассыпающийся; б - намоточный

меньше жесткости стали, что недостаточно для корпусных конструкций, требующих повышенной жесткости. В данных конструкциях используются пластики на основе углеродного волокна, обеспечивающего жесткость конструкции на уровне стальной.

Для получения углеродного волокна могут быть использованы самые разнообразные материалы, но, в основном, оно изготавливается из полиакрилонитрила и поливинилового волокна. Процесс производства углеродных волокон связан с очень большими теплозатратами, значительной сложностью и высокой трудоемкостью, поэтому эти материалы являются очень дорогими.

Углеродные волокна, обладая высокими механическими (прочность на растяжение 3000-3500 МПа), физическими и химическими характеристиками, имеют ряд недостатков. Это, прежде всего, недостаточная прочность на сдвиг и окисление на воздухе. Кроме того, в настоящее время не имеется качественных гидрофобно-адгезионных составов, обеспечивающих сохранение адгезии при эксплуатации углепластиков в воде и удовлетворяющих требованиям, предъявляемым к судостроительным материалам. Зоны контакта углепластика с металлом вызывают у последнего сильную коррозию.

Углеармирующие материалы выпускаются в виде полос различной ширины, марок ЛУ-2 и ЛУ-П, ровинга и нитей.

75

Армирующие материалы на основе органических волокон. В последние годы в судокорпусостроении в качестве армирующих материалов находят применение органические волокна, химический состав которых очень сложен. Процесс изготовления органических волокон, как и углеродных, связан со значительными теплозатратами, сложностью, трудоемкостью и является очень дорогим.

По сравнению со стеклянными и углеродными по жесткости органические волокна занимают среднее положение – их жесткость выше жесткости стеклянных волокон в 5-6 раз и ниже жесткости углеволокна в 2 раза.

Недостатком органических волокон, как и углеродных, является то, что до настоящего времени не имеется гидрофобно-сидгезионных составов, обеспечивающих сохранение высокой адгезии при эксплуатации органопластиков в воде. Преимуществом органических волокон перед углеродными является то, что они более легко перерабатываются методом контактного формования.

Органические волокна, как и углеродные, используются для армирования конструкций, требующих повышенной жесткости. Армирующие материалы на основе органических волокон имеют марку СВМ и выпускаются в виде нитей, ровинга и тканей.

Как указывалось выше – наибольше применение в судостроении, из всего разнообразия существующих в настоящее время пластмасс, получил стеклопластик. Изготовление судовых конструкций из углепластов и органопластов в основе своей как по технологии, так и по применяемым материалам схожи с технологией изготовления стеклопластиковых судов. Поэтому технология изготовления пластмассовых судов будет рассматриваться дальше на примере изготовления судовых конструкций стеклопластиковых судов.

76