- •Г.Е. Левшин Управление техническими системами

- •Оглавление

- •1. Введение

- •1.1. Теория автоматического управления как теоретическая основа современных производственных процессов

- •1.2. Краткая история развития автоматического управления и его современное состояние

- •1.3. Структура технической кибернетики

- •1.4. Оценка системы автоматического управления (сау) информационными критериями

- •2. Основные понятия и определения автоматического управления

- •2.1. Объект автоматического управления и его

- •2.2. Понятие о статических характеристиках объекта управления

- •2.3. Понятие об устойчивом, неустойчивом и нейтральном объекте управления

- •3. Задачи автоматического управления и принципы

- •3.1. Задачи управления

- •3.2. Принципы регулирования

- •3.2.1. Принцип регулирования по отклонению управляемой величины

- •3.2.2. Принцип регулирования по возмущению

- •4. Системы автоматического регулирования

- •4.1. Общая структурная схема регулятора

- •4.2. Системы автоматического регулирования с замкнутой и разомкнутой цепью воздействия

- •4.3. Одноконтурные и многоконтурные системы. Одномерные и многомерные системы

- •4.4. Регуляторы прямого действия

- •4.5. Регуляторы непрямого действия

- •4.6. Регуляторы непрерывного и прерывистого (дискретного) действия

- •5. Стабилизирующие, программные, следящие и

- •5.4. Экстремальный регулятор, или самонастраивающаяся (адаптивная) система

- •6. Статическое и астатическое регулирования

- •7. Сводная классификация систем регулирования и управления

- •8. Режимы и характеристики работы сар и сау

- •8.1. Установившийся режим

- •8.2. Фактор устойчивости

- •8.3. Неустановившийся режим

- •8.4. Понятие о переходных процессах

- •9. Математическое описание сау

- •9.1. Понятие об элементах и звеньях сау

- •9.2. Основы математического описания сау

- •9.3. Передаточная функция элемента сау и его структурная схема

- •9.4. Временные характеристики динамических звеньев

- •9.5. Частотные характеристики динамических звеньев

- •9.6. Логарифмические частотные характеристики линейных звеньев

- •9.7. Типовые динамические звенья и их характеристики

- •9. 8. Структурные схемы сау и их преобразования

- •9.8.1. Понятие о структурной схеме сау

- •9.8.2. Преобразование структурных схем

- •9.9. Применение графов для отображения сау

- •9.10. Синтез корректирующих устройств

- •9.10.1. Назначение корректирующих устройств

- •9.10.2 Включение корректирующих звеньев

- •9.10.3 Корректирующие звенья последовательного типа (или последовательная коррекция)

- •9.10.4. Согласно-параллельные корректирующие звенья

- •9.10.5. Встречно-параллельные корректирующие звенья -обратные связи (ос)

- •9.11. Нелинейные модели непрерывно-дискретных систем управления (ндсу)

- •9.11.1. Типы ндсу

- •9.11.2. Основные логические функции в дискретных сау

- •9.11.3. Логические элементы и устройства.

- •10. Чувствительные (измерительные) элементы (датчики)

- •10.1. Основные факторы выбора типа датчика

- •10.2. Классификация датчиков

- •10.3. Датчики температуры низкотемпературные

- •1 Рис. 10.1. Термометры расширения: а – стержневой (дилатометрический); б – биметаллический; в – жидкостный 0.3.1. Термометры расширения

- •10.3.2. Манометрические термометры

- •10.3.3. Термометры сопротивления

- •10.4. Высокотемпературные датчики

- •10.4.1. Яркостные оптические пирометры

- •10.4.2. Радиационные пирометры

- •10.4.3. Цветовые пирометры

- •10.5. Датчики давления (разрежения) газов и жидкостей

- •10.5.1. Классификация датчиков

- •10.5.2. Жидкостные приборы

- •10.5.3. Пружинные датчики

- •10.5.4. Поршневые приборы

- •10.5.5. Комбинированные

- •10.5.6. Электрический датчик теплового вакуумметра

- •10.6. Датчики давления твердых тел

- •10.6.1. Пьезоэлектрические датчики

- •10.6.2. Тензометрические датчики (тензорезисторы)

- •10.6.3. Магнитоупругие датчики

- •10.7. Датчики расхода жидкости и газа

- •10.7.1. Тахометрические (скоростные) датчики

- •10.7.2. Объемные счётчики

- •10.7.7. Расходомеры переменного перепада давления

- •10.9. Датчики уровня

- •10.9.1. Фотоэлектрические датчики

- •10.9.2. Радиоактивные датчики

- •10.10. Датчики скорости вращения

- •10.10.1. Тахогенераторы постоянного тока

- •10.10.2. Тахогенераторы переменного тока

- •1 0.10.3. Механический датчик

- •10.11. Газоанализаторы

- •11. Усилительные элементы (усилители)

- •11.1. Механические усилители

- •11.2. Гидравлические и пневматические усилители

- •11.2.1. Гидроусилитель с золотниковым управлением

- •11.2.2. Усилитель с управлением от струйной трубки

- •11.2.3. Усилитель с управлением типа "сопло-заслонка"

- •11.3. Электрические усилители

- •11.3.1. Электромашинные усилители

- •11.3.2. Магнитный усилитель

- •11.3.3. Электронные, ионные и полупроводниковые (транзисторные) усилители

- •12. Исполнительные элементы

- •13. Регулирующие элементы

- •Приложения

- •Литература

- •Геннадий Егорович Левшин Управление техническими системами

- •656038, Г. Барнаул, пр-т Ленина, 46

3. Задачи автоматического управления и принципы

регулирования

3.1. Задачи управления

В зависимости от характера информации, получаемой об объекте в процессе его работы, наличия его математического описания, статических характеристик объекта и, главное, задачи, поставленной перед САУ, принципы автоматического управления существенно различаются. Если при рассмотрении объектов управления был получен ответ на вопрос, чем управлять, то теперь ставятся вопросы: с какой целью, как, какими средствами управлять объектом? Задачи, поставленные перед системой управления, можно разделить на следующие группы:

1. Стабилизация. В этом случае необходимо с заданной точностью поддерживать постоянными те или иные управляемые величины .

2. Программное управление. При этом закон изменения управляемой величины заранее известен и задаётся оператором, обслуживающим систему управления.

3. Слежение за некоторой измеряемой величиной, закон изменения которой заранее неизвестен. В этом случае управляемая величина должна с заданной точностью воспроизводить измеряемую величину или некоторую функцию измеряемой величины. Такие системы называются следящими.

4. Самонастройка (адаптация) системы на оптимум какого-либо из показателей объекта или системы. Это может быть обеспечение:

а) экстремального значения управляемой величины;

б) максимального быстродействия системы управления путём подстройки её параметров;

в) режима работы объекта, оптимального в определённом заданном смысле, и т.д.

Самонастройка может сочетаться со стабилизацией, программным управлением и слежением.

3.2. Принципы регулирования

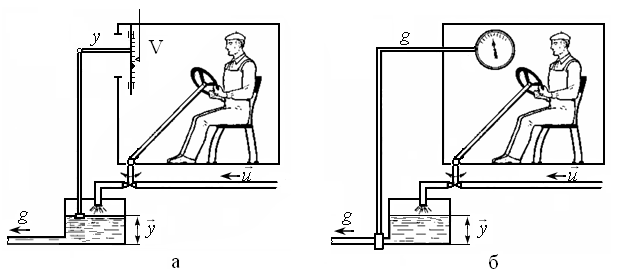

3.2.1. Принцип регулирования по отклонению управляемой величины

Этот принцип впервые использовал И.И.

Ползунов в регуляторе постоянства

уровня жидкости в резервуаре. В этом

случае оператор получает информацию

об уровне жидкости

и в зависимости от отклонения уровня

от требуемого значения

![]() изменяет

положение клапана, регулирующего приток

жидкости

(рис. 3.1, а).

изменяет

положение клапана, регулирующего приток

жидкости

(рис. 3.1, а).

3.2.2. Принцип регулирования по возмущению

В этом случае оператор не получает информации об уровне жидкости, но зато знает, как этот уровень изменяется с изменением расхода жидкости из резервуара. Измеряя расход жидкости , он вычисляет необходимое положение клапана, регулирующего приток жидкости и устанавливает соответствующее открытие клапана. Этот принцип был предложен французским братьями и учёным Ж. и С. Понселе и впервые реализован на практике во второй половине XIX века русским электротехником В. Н. Чиколевым в разработанных им регуляторах силы света дуговых ламп.

Функции человека-оператора успешно и с большими скоростями действия выполняются автоматическими устройствами – регуляторами. Возможна комбинация обоих принципов в одной САУ.

Рис. 3.1. Схемы, иллюстрирующие принципы регулирования по отклонению управляемой величины (а) и по возмущению (б)

4. Системы автоматического регулирования

4.1. Общая структурная схема регулятора

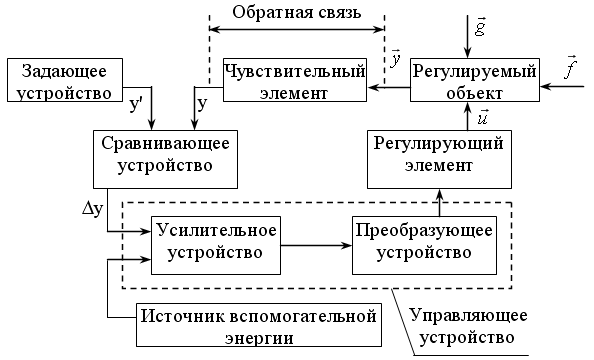

Возмущения

и

воздействуют на регулируемый объект,

отклоняя его регулируемый параметр

от нормы (рис. 4.1). Чувствительный элемент

реагирует на изменение величины

регулируемого параметра и передаёт

импульс (сигнал) в сравнивающее устройство.

Сравнивающее устройство, с одной

стороны, получает от чувствительного

элемента начальный импульс (сигнал) о

величине

параметра процесса, а с другой стороны

получает от задающего устройства

заданное (допустимое) значение

регулируемого параметра

![]() .

Допустимое отклонение регулируемого

параметра от нормы устанавливается в

регуляторе задающим устройством. Обычно

величина отклонения регулируемого

параметра устанавливается в задающем

устройстве вручную один раз на всю

продолжительность процесса. Сигнал от

сравнивающего устройства поступает в

управляющее устройство, которое

выполняется двух типов: 1) c

усилительным устройством и с преобразующим

устройством; 2) только с преобразующим

устройством.

.

Допустимое отклонение регулируемого

параметра от нормы устанавливается в

регуляторе задающим устройством. Обычно

величина отклонения регулируемого

параметра устанавливается в задающем

устройстве вручную один раз на всю

продолжительность процесса. Сигнал от

сравнивающего устройства поступает в

управляющее устройство, которое

выполняется двух типов: 1) c

усилительным устройством и с преобразующим

устройством; 2) только с преобразующим

устройством.

П

Рис.

4.1. Общая структурная схема регулятора

Регулирующий элемент производит управляющее воздействие на объект в соответствии с импульсом от управляющего устройства, увеличивая или уменьшая количество поступающего вещества или энергии, чтобы привести отклонение регулируемого параметра к норме, установленной в задающем устройстве.

Примеры. Чувствительными элементами могут являться термопара, поплавок, фотоэлемент, тензо- и пьезометрические датчики и т.д.

Усилители: магнитный, транзисторный, электронный, механический, электромашинный, золотниковый.

Преобразующие устройства: электродвигатели, электромагниты, гидро- и пневмоцилиндры.

Регулирующие элементы: заслонки, клапана, реостаты, задвижки, рули и т.д.