5.2. Заправка хладагентом

Систему, выдержавшую испытание на прочность и герметичность, заправить хладагентом. Перед заправкой систему необходимо вакуумировать для удаления воздуха и водяного пара. Для этих целей нужно использовать вакуумный насос. В отношении конечного давления и времени вакуумирования нет нормативов. Считается, что давление и продолжительность откачки газа зависит от размеров трубопровода, вида хладагента, типа компрессора и температуры системы. Остаточное давление должно быть 10-50 Па. При подготовке к вакуумированию открыть запорные вентили и устанавить замеряющие давление приборы (штатные или переносные) либо переносной комплект. Переносной комплект 6 соединяют с вакуумным насосом 1, со всасывающим 2 и нагнетательным 4 трехходовыми вентилями компрессора 3 (рис. 4).

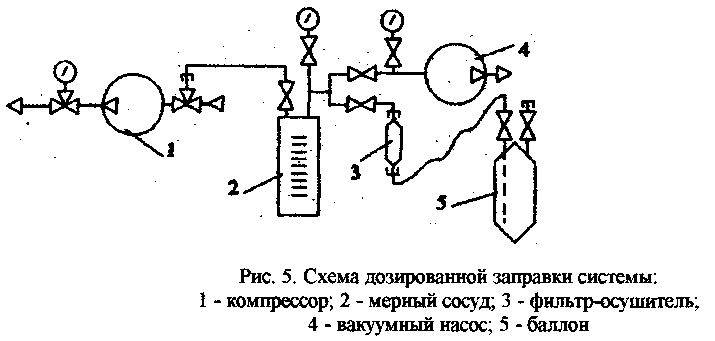

Вакуумный насос включить и, контролируя давление по вакуумметру, поддерживать требуемое давление в течение заданного промежутка времени. Затем систему заполнить хладагентом, качество которого подтверждено сертификатом из исправного баллона 5, подключенного вместо вакуумного насоса к комплекту (рис. 5). Мерный сосуд 2 предварительно заполняют заданным количеством хладагента. С этой целью сосуд вакуумируют с помощью вакуумного насоса 4, соединяют шлангом с фильтром-осушителем 3 с баллоном 5, содержащим хладагент, и заполняют. Необходимо контролировать по шкале уровень поступающего в мерный сосуд хладагента.

При обнаружении утечки хладагент удалить из системы в линейный ресивер и устранить течь.

5.3. Наладка режима работы

Наладка режима автоматически работающей холодильной установки предполагает настройку приборов систем автоматического регулирования, управления и зашиты. Приборы систем автоматизации настраивают по показаниям штатных и временно установленных контрольно-измерительных приборов. Для наладки режима работы компрессора использовать переносной манометрический блок (см. приложение). При настройке ТРВ для контроля температуры кипения и перегрева пара, а также при настройке регулятора температуры воздуха в охлаждаемом объекте применяют переносной электронный термометр (см. приложение). Скорость движения воздуха измерять электронным анемометром.

Холодильную установку, оснащенную необходимыми контрольно-измерительными приборами, подготовить к пуску: проверить прочность крепления проводов заземления компрессора и магнитного пускателя. Открыть ТРВ, предварительно задать значение уставки регулятора температуры и включить компрессор. ТРВ настроить на поддержание требуемого перегрева пара, значение которого составляет 7-12 К. Перегрев определять с помощью электронного термометра, датчики которого закреплять на трубопроводе - на входе жидкости и выходе пара из охлаждающего прибора. Давление кипения, которое устанавливается через 1-2 мин после включения компрессора, определить посредством мановакуумметра.

Реле низкого давления настраивать, контролируя температуру воздуха в помещении в момент включения и выключения компрессора и корректируя уставки давления и дифференциала.

Реле низкого давления настраивают по мановакуумметру так, чтобы оно размыкало свои контакты при давлении, которое ниже давления кипения на 15%.

Реле высокого давления настраивать по манометру так, чтобы оно размыкало свои контакты при давлении, которое выше давления конденсации на 15%.

Тепловые защитные реле магнитного пускателя или автоматического выключателя проверить на срабатывание при заданных значениях силы тока в силовой цепи.

После настройки приборов автоматических систем проконтролировать режим работы холодильной установки, добиваясь установления заданных значений, по следующим показателям. Средняя температура воздуха за цикл и ее амплитуда должны находиться в заданных пределах. Разность температур воздуха в объекте и кипения хладагента должны составлять 7-15 К в зависимости от условий эксплуатации. Температура конденсации должна быть выше температуры воздуха на 8-12 К, и охлаждающей воды на 4-6 К. Коэффициент рабочего времени при расчетной тепловой нагрузке должен быть не более 0,75. Температуры картера компрессора и электродвигателя не должны превышать

температуру окружающего их воздуха более чем на 20 и 30 К, соответственно. Система

должна быть герметичной. Поверхность охлаждающих приборов должна быть покрыта

равномерным слоем инея. Уровни шума и вибрации не должны превышать допустимых

значений. Электрические приборы должны работать без искрения, нагрева и треска

(зуммерения).

Холодильная установка, проработавшая без отказов при автоматическом управлении

заданный промежуток времени, сдается в эксплуатацию.

6. Заключение

В результате работы было подобрано следующее холодильное оборудование:

компрессорно-конденсаторный агрегат MGZ032,

воздухоохладитель BL75.

Составлена схема гидравлическая и автоматизации с описанием (типы оборудования).

Разработан регламент монтажных и пусконаладочных работ с составлением схемы

размещения, перечня работ с указанием необходимых инструментов и приборов, схем

подключений, иллюстрирующих отдельные этапы работ.

7. Приложение. Измерительные и диагностические приборы, оборудование, инструменты и материалы

7.1. Измерительные и диагностические приборы

Электронные течеискатели (галогенные, углеводородные и ультразвуковые), имеющие несколько диапазонов с различной чувствительностью, позволяющие устранять фоновое загрязнение при поиске течи. Электронные термометры с одним или несколькими датчиками температуры, позволяющие изменять температуру в диапазоне от минус 40°С до плюс 150°С с точностью 0,1 К, а также разность температур.

Электронные анемометры, позволяющие измерять скорость движения воздуха от 0,2 до 40 м/с с точностью 1%.

Электронные вакуумметры с нижней границей диапазона измерений 3 Па.

Электронный анализатор чистоты хладона (R12, R22, R134a) с чувствительностью от У/о, позволяющий в течение 30 с обнаружить примеси других хладонов.

Электронный индикатор влаги и кислоты, позволяющий при подключении его к проверяемой системе выявить наличие кислоты (чувствительность 0,1 ррm) и влаги.

Электронное "смотровое стекло", позволяющее через металлическую стенку трубы обнаружить присутствие паровой фазы в жидкой.

Пружинные манометры и мановакуумметры, вакуумметры с пределом шкалы до 10 кПа для различных хладагентов с различными пределами измерения (как 'отдельные приборы, так и комплекты (блоки) из 2-3 приборов).

Амперметр, предназначенный для измерения силы тока в электрической сети.

Измеритель сопротивления заземления.

Мегометр, предназначенный для измерения сопротивления электрической изоляции.