2.2 Поверочный расчет на контактную прочность (выносливость)

Контактное напряжение из-за замены вычисленного значения межосевого расстояния стандартным значением, отклонения величины передаточного числа от определенного при кинематическом расчете, может оказаться выше допускаемого, поэтому зубья проверяются на контактную прочность (выносливость).

Контактное напряжение

![]() (2.5)

(2.5)

коэффициент упругости cталей для зубчатых колес

![]() ,

,

коэффициент формы зуба у полюса зацепления

![]() ,

,

коэффициент полной

длины линий контакта косых зубьев

зависит от величины осевого коэффициента

перекрытия, при оптимальных значениях

угла

![]() его значение

его значение

![]() и

и

![]() .

.

коэффициент торцового перекрытия

![]() (2.6)

(2.6)

коэффициент внешней силы

![]()

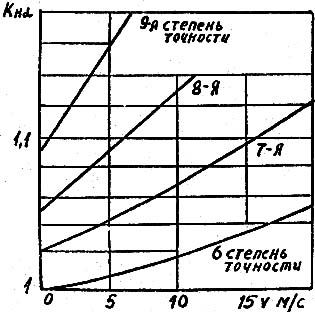

уточняется по окружной скорости vt

коэффициент динамичности зацепления

![]() :,

(2.7)

:,

(2.7)

величина его зависит от погрешностей нарезания зубьев (они вводятся коэффициентом gо , Табл. 2 .4) и их деформаций

( коэффициент δн Табл.2.5 ).

Таблица 2.4

Модуль мм . |

Степень точности |

||||

6 |

7 |

8 |

9 |

10 |

|

m≤ 3,55 |

3,8 |

4,7 |

5,6 |

7,3 |

10,0 |

3,55<m <10 |

4,2 |

5,3 |

6,1 |

8,2 |

11,0 |

m>10 |

4,8 |

6,4 |

7,3 |

10,0 |

13,5 |

Коэффициент неравномерности распределения силы по линии контакта

Коэффициент

неравномерного распределения силы

между косыми зубьями, одновременно

находящимися в зацеплении

![]() дан

на рис. 2.5

дан

на рис. 2.5

Рис.2.5

Рис.2.5

Условие контактной прочности

![]() (2.8)

(2.8)

допускаемое напряжение при косых зубьях

![]() 1,25

[Н2.

1,25

[Н2.

Таблица 2.5

Твердость зубьев |

Вид зубьев |

δн |

Н1≤350HV H2≤350 HV |

Прямые Прямые фланкированные Косые |

0,07 0,04 0,02 |

H1≥ 350 HV H2≥ 350 HV |

Прямые Прямые фланкированные Косые |

0,14 0,10 0,04 |

( фланкирование – срезание боковых поверхностей головки зуба у вершины для устранения кромочного касания при больших окружных скоростях )

Для шестерни и для колеса допускаемые напряжения вычисляются по таблице 1.

2.3 Расчет на изгиб

Из-за циклического изменения напряжений ослабляется сечение ножки зуба: объединяются микротрещины, имеющиеся в теле зуба, уменьшается момент сопротивления изгибу: зуб может отломиться.

Максимальное напряжение в опасном сечении ножки зуба

![]() (2.8)

(2.8)

Окружная сила

![]() .

.

Коэффициент внешней силы

![]() ,

,

в нем :

коэффициент

неравномерного распределения силы по

ширине зуба

![]() определяется

по рис. 2.6а,

определяется

по рис. 2.6а,

Коэффициент динамичности зацепления

![]() ,

,

здесь коэффициент

влияния формы зуба на динамичность

зацепления

![]() при косых и шевронных зубьях и

при косых и шевронных зубьях и

![]() 0,11

при прямых фланкированных зубьях,

поправка на неравенство шагов шестерни

и колеса g0 приведена в таблице 2.4.

0,11

при прямых фланкированных зубьях,

поправка на неравенство шагов шестерни

и колеса g0 приведена в таблице 2.4.

Распределение

силы между косыми зубьями , одновременно

находящимися в зацеплении принимается

![]() (рис.2.5)

(рис.2.5)

Рис.2.6

Рис.2.6

Коэффициент формы

зуба YFS , аналог момента сопротивления

изгибу, зависит от эквивалентного числа

прямых зубьев

![]() и коэффициента смещения производящего

контура при нарезании зубчатых колес

и коэффициента смещения производящего

контура при нарезании зубчатых колес

![]() ,

определяется по рис 2.6 б.

,

определяется по рис 2.6 б.

Коэффициент угла наклона оси косого зуба к образующей делительного цилиндра

![]() .

.

Коэффициент распределения силы по косым зубьям, одновременно

находящимися в

зацеплении, зависит от коэффициента

торцового перекрытия,![]()

![]()

Коэффициент запаса

прочности на изгиб в (2.8) SF.= 1,3...1,7 ,

условие прочности :

![]() .

.

Допускаемые максимальные напряжения изгиба можно принимать приближенно

![]() ,

здесь

,

здесь

![]() ,

,

Максимальные контактные напряжения:

-для улучшенной

стали

![]() ,

,

- после цементации

и закалки ТВЧ

![]() ,

,

для азотированной

![]() .

.

Пример расчёта редуктора.

Вращающий момент на выходном валу

-

![]() Нм,

Нм,

- частота вращения n2 об/ми,

- вид привода - электродвигатель,

ресурс механизма

![]() час.

час.

Режим работы равномерный, степень точности 8.

Последовательность расчета

1. Выбор материала.

При указанном

здесь значении

![]() необходимую твердость зубьев колеса

необходимую твердость зубьев колеса

![]() НВ

можно получить улучшением (табл.2.1),

шестерни-

НВ

можно получить улучшением (табл.2.1),

шестерни-![]() -улучшением и последующей закалкой ТВЧ.

-улучшением и последующей закалкой ТВЧ.

2. Межосевое расстояние

-

.

.(1)

При косых зубьях

![]() >0),

чтобы получить

>0),

чтобы получить

![]() в мм, нужно подставлять в (1)

в мм, нужно подставлять в (1)

![]() в Нм ,

в Нм ,![]() в

МПа, коэффициент постоянных параметров

в

МПа, коэффициент постоянных параметров

![]() .

.

В начале проектирования

окружная скорость неизвестна, поэтому

стандартом допускается в первом

приближении принимать

![]()

Передаточное число

выбирается из стандартных (табл. 1.2), при

![]() передаточное число

передаточное число

![]() ,

позволяет сразу получить

,

позволяет сразу получить

![]() об/мин для выбора электродвигателя из

табл.6.2.

об/мин для выбора электродвигателя из

табл.6.2.

Коэффициент kH (неравномерности распределения силы q ) зависит от ширины и твердости зубьев

kH = kH (bd ,H }.

Коэффициент ширины

зуба по межосевому расстоянию принимается

![]() ,

тогда коэффициент по делительному

диаметру

,

тогда коэффициент по делительному

диаметру

![]()

![]()

По рис. 2.1, 6.2 и 6.3

принимается

![]()

Допускаемое напряжение при косых зубьях

![]()

Допускаемое напряжение шестерни

![]() :

:

- предел контактной

выносливости

![]() при закалке зубьев с нагревом ТВЧ из

(табл. 1.2),

при закалке зубьев с нагревом ТВЧ из

(табл. 1.2),

![]() МПа,

МПа,

- коэффициент долговечности материала

![]() :

:

- базовое число циклов

![]()

- число циклов смены напряжений за время эксплуатации

![]()

- при

![]() (стр.24 Г. 21354-87)

(стр.24 Г. 21354-87)

![]()

-можно принять

![]() ,

тогда

,

тогда

- допускаемое напряжение шестерни

![]() ,-для

колеса соответственно

,-для

колеса соответственно

,

,

-допускаемое контактное напряжение редуктора

![]() .

.

Межосевое расстояние

![]() мм,

мм,

заменяется стандартным из табл. .2.2

![]() мм.

мм.

Модуль зацепления при расчете по контактной прочности выбирается из первого ряда табл. 2.3 в диапазоне m=(0,01...0,02) aW, здесь принят m=2,5 мм.

Ширина зуба колеса

![]() мм

мм

Числа зубьев и диаметры начальных окружностей

а) при

![]() .

.

-

![]()

- минимальный угол наклона зубьев

![]()

при

![]() сумма чисел зубьев

сумма чисел зубьев

![]() округляется до целого

округляется до целого

![]() .

.

- угол наклона зубьев.

![]()

при нем

![]() ,

,

- число зубьев шестерни

![]() ; колеса

; колеса

![]() ,

,

-передаточное

число

![]() ,

отклонение

,

отклонение

![]() допустимо;

допустимо;

б) диаметры делительных окружностей

![]() мм;

мм;

![]() мм.

мм.

Проверка на контактную прочность (выносливость)

Контактное напряжение

![]() ;

;

а) коэффициент упругости материала

,

,

![]() ,

,

у колес из стали 40 ХН

![]() ГПа,

ГПа,

![]() ,

,

![]() ;

;

б) коэффициент формы зуба

![]() ;

;

![]() ,

,

-

![]() основной угол наклона зуба,

основной угол наклона зуба,

![]() -

-

![]() ,

,

![]() ;

;

в) коэффициент распределения силы между зубьями, находящимися в зацеплении, зависит от величины осевого коэффициента перекрытия:

![]() >1

, поэтому

>1

, поэтому

![]() ,

так как

,

так как

![]() ;

;

г) окружная сила

![]() H;

H;

д) коэффициент внешней силы

![]() :

:

коэффициент динамичности зацепления

![]()

![]() =

1,02,:

=

1,02,:

здесь из табл. 2.4,

2.5

![]() ,

,

окружная скорость

![]() м/с,

м/с,

- по рис.2,1

![]() ,

,

![]() ,

,

е) контактное напряжение

![]() 1МПа

1МПа

составляет

![]() ,

,

Напряжение в точках переходной поверхности ножки зуба колеса при изгибе

![]()

![]() :

:

а) коэффициент внешней силы

![]() :

:

-коэффициент неравномерности распределения силы по контактной линии зуба,

по рис.2.6а

![]() ;

;

- коэффициент динамичности зацепления

![]()

![]() ,

,

![]()

![]() ;

;

-коэффициент распределения силы между косыми зубьями, одновременно находящимися в зацеплении, (рис.2.5)

![]() ;

;

б) коэффициент формы зуба (жесткости на изгиб)

![]() -

-

определяется из рис.2.6 по эквивалентному числу зубьев

![]()

YFS =3,6;

в) коэффициент угла наклона оси зуба

![]() ;

;

г) коэффициент перекрытия зацепления

![]() .

.

![]() МПа

МПа

Допускаемое напряжение изгиба зубьев колеса

![]() МПа:

МПа:

-предел выносливости при изгибе

![]() ,

,

предел выносливости

материала при отнулевом цикле при

![]() (табл. 1.6),

(табл. 1.6),

![]() МПа,

МПа,

YN=![]() =0,665,

=0,665,

принимается YN=1.

в первом приближении

![]() ,

,

произведение

коэффициентов

![]() ,

,

коэффициент запаса

прочности

![]() .

.

Твердость

поверхностей зубьев шестерни принята

![]() ,

,

0Flim = 500 МПа,

жесткость зуба (коэффициент зуба)

![]() выше чем у колеса:

выше чем у колеса:

![]()

по рис. 2.6 коэффициент

![]() ,

,

-предел выносливости при изгибе (табл.2.6)

0 Flim = 580 МПа,

-допускаемое напряжение

![]() МПа.

МПа.

Напряжение изгиба

![]() .

МПа,

.

МПа,

![]() МПа

МПа

![]()

Напряжение можно уменьшить, приняв модуль зацепления m=3 мм

и найти новые размеры.

Таким образом, при одинаковом материале и большей твердости поверхности рассчитывать на изгиб нужно только зубья шестерни.

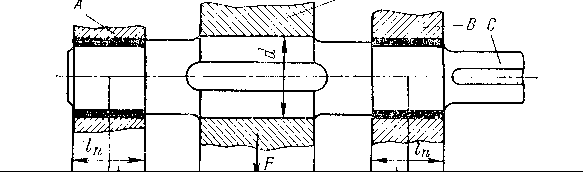

Валы

Конструкция и материалы..

Валы – круглые стержни, работающие на изгиб с кручением, в некоторых случаях (валы косозубых, конических, червячных механизмов) и на растяжение (сжатие).

Некоторые валы, например, карданные валы автомобилей, соединительные валы прокатных станов, работают только на кручение.

Прямые валы могут быть сплошными и полыми, гладкими и ступенчатыми.

Различные поперечные размеры обусловлены как технологией установки деталей на вал, так и различной величиной напряжений в сечениях. Часто на валах зубчатых механизмов нарезаются шестерни или витки червяка.

Опорные участки валов и осей при радиальных реакциях опор называются цапфами, при осевых – пятами.

Концевые цапфы, опирающиеся на подшипники, называются шипами. Цапфы, удаленные от концов вала, называют шейками.

У валов с цилиндрическими цапфами обычно имеются заплечики или буртики для фиксации вала в осевом направлении.

Поверхности плавного перехода от одной ступени вала к другой называют галтелями. Плавный переход от одной ступени к другой (галтель) уменьшает концентрацию напряжений.

Длина осей не должна быть более трех метров, цельных валов – семи метров. Диаметры посадочных участков осей и валов стандартизированы.

Оси и валы изготавливают из сталей углеродистых и легированных, с термической обработкой или без нее: Ст. 3, Ст. 4, Ст. 5, 25, 30, 35, 40, 45, 40Х,40ХН. 20Х, 12ХНЗА (с цементацией и закалкой), 40ХНМА, 30ХГТ и др).

Расчет на прочность

Расчетные схемы валов и осей – неподвижные балки на двух опорах валы считаются уравновешенными статически и динамически,

-

.

сравнивается с допускаемым.

.

сравнивается с допускаемым.(3.1)

Момент сопротивления изгибу сплошного круглого стержня

![]()

Диаметр оси находят,

положив

![]() ,

,

-

.

.(3.2)

Вращающиеся оси при неизменном направлении внешних сил после расчета по (3.1) или (3.2) проверяют на усталостную прочность, определяя запас усталостной прочности по нормальным напряжениям Ss.

Валы, работающие только на кручение, вначале рассчитывают, полагая напряжение в точке неизменным во времени . Максимальное касательное напряжение не должно быть больше допускаемого

-

.

.(11.3)

Полярный момент сопротивления кручению

-

,

,(3.4)

Большинство валов механизмов и машин работают на изгиб и кручение

Внешняя сила для валов, на которые установлены зубчатые колёса,– равнодействующая системы параллельных сил q, возникающая при зацеплении зубьев,

Fn=qb.

Для определения изгибающих моментов она заменяется её проекциями: окружной Ft, радиальной Fr и осевой Fa силами

Эти силы и силы переносятся на ось вала по линии действия (радиальные) или параллельно в соответствии с леммой о параллельном переносе силы ( окружные и осевые).

По критерию А.Н. Крылова эти силы считаются статическими.

Диаметры валов определяют при расчете на прочность, считая по опыту напряжения неизменными во времени, хотя они изменяются циклически.

Напряженное состояние в точках валов плоское : расчет ведется по эквивалентному напряжению ( изгибающий и крутящий моменты заменяются эквивалентным моментом) .

Допускаемые нормальные напряжения для вращающихся валов и осей зависят от вида посадки деталей на них и диаметра. Они в 2,5...5,2 раза ниже предела выносливости s-1 при слабом натяге , в 3...7 раз при напрессованных деталях. Влияние натяга, можно снизить за счет галтелей у места посадки деталей.

Допускаемое касательное напряжение принимается в соответствии с критерием прочности tmax равным половине допускаемого нормального напряжения ([t]= 0,5[s]).

При расчете валов, на которых установлены конические или цилиндрические колеса с косыми зубьями обычно пренебрегают сжимающими (растягивающими) напряжениями. Эквивалентные напряжения определяют по критериям прочности и эквивалентные моменты по формулам

-

(3.6)

в соответствии с критерием наибольших касательных напряжений или

-

(3.7)

по энергетическому критерию прочности.

Условие прочности

![]() .

.

-

(3.8)

Из (3.8), полагая

![]() ,

можно вычислить диаметр вала

,

можно вычислить диаметр вала

-

- с =

,

у сплошных валов с=0.

,

у сплошных валов с=0.(3.9)

По (3.9) вычисляется диаметр круглого вала, не имеющего ослабленных сечений.

Допускаемые напряжения зависят от вида концентраторов напряжений и диаметра, даны в табл. 3.1

Таблица 3.1

Вид концентрации напряжений |

Диаметр вала, мм |

Марка стали и термообработка, напряжение МПа |

|||||

35

|

45

|

45 закалка |

40Х закалка |

35ХМ закалка |

40ХН закалка

|

||

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Малый натяг |

30 50 |

80 65 |

85 70 |

90 75 |

95 80 |

94 84 |

97 87 |

|

100 |

60 |

65 |

70 |

75 |

78 |

76 |

Прессовая посадка |

30 50 |

58 48 |

63 50 |

67 55 |

70 60 |

73 ег |

75 64 |

|

100 |

45 |

48 |

50 |

55 |

57 |

59 |

Галтель |

30 |

60 |

70 |

80 |

90 |

94 |

97 |

|

50 |

55 |

65 |

75 |

80 |

83 |

86 |

|

100 |

50 |

55 |

65 |

70 |

73 |

75 |

Допускаемое напряжение выбирается методом проб из Таблицы 3.1.

Зависимость

![]() от dв ,

от dв ,

![]() и вида посадки

и вида посадки

Таблица 3.2

Отношение коэффициентов

|

d мм .

|

Вид посадки |

sв МПа

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

600

|

700

|

800

|

900

|

1000

|

1200

|

|

30

|

I

|

2,75

|

3,00

|

3,25

|

3,50

|

3,75

|

4,25

|

|

|

2

|

2,06

|

2,25

|

2,44,

|

2,69

|

2,82

|

3,19

|

|

|

3

|

1,79

|

1,95

|

2,П

|

2,28

|

2,44

|

2,76

|

|

50

|

I

|

3,36

|

3,66

|

3,96

|

4,28

|

4,60

|

5,20

|

|

|

2

|

2,52

|

2,75

|

2,97

|

3,20

|

3,45

|

3,90

|

|

|

3

|

2,18

|

2,38

|

2,57

|

2,78

|

3,00

|

3,40

|

|

100 |

I

|

3,60

|

3,94

|

4,25

|

4,60

|

4,90

|

5,60

|

|

|

2

|

2,70

|

2,96

|

3,20

|

3,46

|

3,98

|

4,20

|

|

|

3

|

2,34

|

2,56

|

2,76

|

3,00

|

3,18

|

3,64

|

|

30

|

I

|

2,05

|

2,20

|

2,35

|

2,50

|

2,65

|

2,95

|

|

|

2

|

1,64

|

1,75

|

1,86

|

1,98

|

2,09

|

2,31

|

|

|

3

|

1,47

|

1,57

|

1,67

|

1,77

|

1,86

|

2,06

|

|

50

|

I

|

2,52

|

2,60

|

2,78

|

3,07

|

3,26

|

3,62

|

|

|

2

|

2,03

|

2,15

|

2,28

|

2,42

|

2,57

|

2,74

|

|

|

3

|

1,71

|

1,83

|

1,95

|

2,07

|

2,20

|

2,42

|

|

100

|

I

|

2,56

|

2,76

|

2,95

|

3,16

|

3,34

|

3,76

|

|

|

2

|

2,04

|

2,18

|

2,22

|

2,48

|

2,80

|

2,92

|

|

|

3

|

1,83

|

1,94

|

2,06

|

2,20

|

3^31

|

2,58

|

Виды посадок, приведенных в таблице:

1 - посадка с натягом,

2 – переходные посадки;

_3 - скользящая посадка.

При твердости по Бринеллю Н=(269...302)НВ пределы прочности и выносливости приведены в табл.4.3.

Таблица 3.3

Сталь

|

d мм

|

МПа

|

*

|

|

|

* |

45

|

80

|

870

|

640

|

370

|

380

|

220

|

40Х

|

125

|

880

|

740

|

400

|

440

|

230

|

35ХМ

|

200

|

910

|

770

|

420

|

460

|

250

|

40ХН

|

200

|

900

|

740

|

410

|

440

|

240

|

45ХН

|

200

|

930

|

760

|

420

|

460

|

250

|

12ХН34

|

120

|

950

|

Ш>

|

420

|

490

|

210

|

Угловые коэффициенты

предельных диаграмм выносливости

![]() для

всех сталей принимаются из таблиц по

пределам нрочности

для

всех сталей принимаются из таблиц по

пределам нрочности

|

520... 750 МПа

|

700... 1000 МПа

|

1000... 1200 МПа |

1200. МПа |

.1400 МПа |

|

0,05 0

|

0,10 0,05

|

0,20 0,10

|

0,25 0,15

|

|

Коэффициенты упрочнения kV назначаются по виду обработки поверхности вала. Их значения, полученные на лабораторных образцах, даны в табл.3.4.

Таблица 3.4

Вид обработки

|

|

Вид вала

|

|||

МПа

|

гладкий - |

коэффициенты концентрации

|

|||

|

|

|

|||

Закалка ТВЧ

|

600 – 800 800 - 1200 |

1,5-1,7 1,3-1,5 |

1,0-1,7

|

2,4-2,8

|

|

Азотирование

|

900 - 1200 700 - 800 |

1,10-1,25

|

1,5-1,7

|

1,7-2,1

|

|

Цементация |

1000 - 1200 |

1,2-1,3 |

2,0 |

|

|

Наклеп дробью

|

600 - 1500

|

1,2-1,3

|

1,5-1,6

|

1,7-2,1

|

|

Наклеп роликом |

- |

1,10-1,25 |

.1,3-1,5 |

1,6-2,0 |

|

Допускаемый запас усталостной прочности [S] = 1,3...2.

У вращающихся осей при неизменном направлении внешних сил напряжения меняются по симметричному циклу, запас усталостной прочности

![]() .

.

Амплитудное

напряжение равно максимальному напряжению

при изгибе .![]() .

.

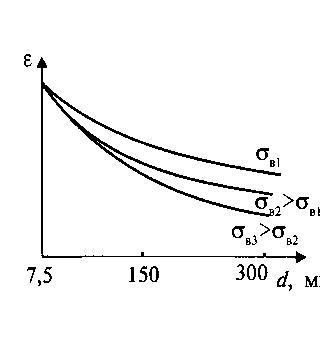

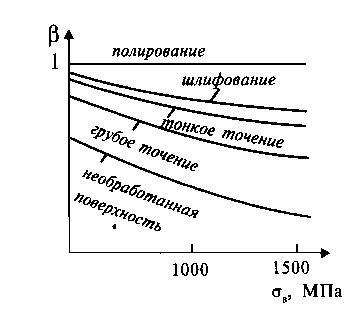

Коэффициент влияния различных факторов на предел выносливости s-1

-

)

получен на основе статистической оценки результатов лабораторных и натурных испытаний, анализа опыта эксплуатации машин и механизмов,

-as >1 – коэффициент концентрации напряжений равный отношению пределов выносливости стержней без концентратора напряжений к пределу выносливости стержня с концентратором напряжений;

Рис.3.1

Рис.3.1 Рис.3.2

Рис.3.2

- ksv>1- коэффициент упрочнения поверхности за счет наклепа и термохимической обработки,

-eM – масштабный фактор, который зависит не только от размеров поперечного сечения, но и от предела прочности: чем выше sв, тем меньше eМ;

![]() -

коэффициент состояния поверхности, для

полированного стержня он принят равным

единице (рис. 3.5), кривая 2 соответствует

поверхности, полученной чистым точением,

3 – грубым точением, 4 – необработанной

поверхности с окалиной, этим же

коэффициентом вводится поправка на

корродирующее влияние среды;

-

коэффициент состояния поверхности, для

полированного стержня он принят равным

единице (рис. 3.5), кривая 2 соответствует

поверхности, полученной чистым точением,

3 – грубым точением, 4 – необработанной

поверхности с окалиной, этим же

коэффициентом вводится поправка на

корродирующее влияние среды;

- ksv>1- коэффициент упрочнения поверхности за счет наклепа и термохимической обработки, вызывающих сжимающие остаточные напряжения, за счет которых ks снижается тем больше, чем выше as и корродирующие влияния среды,

-ksA>1- коэффициент учета анизотропии свойств, появляющихся при прокатке заготовок, коэффициенты обычно даются в таблицах.

Подобным же образом определяется коэффициент влияния различных факторов на предел выносливости при кручении

|

(3.10) |

Коэффициенты запаса усталостной прочности валов редукторов

,

|

(3.11) |

|

(3.12) |

Коэффициенты влияния асимметрии циклов ys и yt определяются по формулам

-

.

.

- предел прочности sв вносится в МПа.

При плоском напряженном состоянии, например при изгибе с кручением, если определять sэкв по критерию наибольших касательных напряжений

и учесть

![]() (чистый сдвиг), то из можно получить

(чистый сдвиг), то из можно получить

![]()

или

-

.

.

(3.13)

Коэффициент запаса усталостной прочности для вала при изгибе с кручением по опыту эксплуатации принят в диапазоне

S=1,5...2,5..

При не постоянном нагружении деталей машин используется линейная гипотеза суммирования усталостных повреждений и вероятностные методы оценки функции распределения долговечности .

Пример.

Определить диаметр тихоходного вала редуктора (рис.3.3)

Окружная сила Ft =15 кН, радиальная Fr =4,87 кН, осевая сила Fa= 3,6 кН, найденные по вращающему моменту на валу Т = 3 кНм и диаметру делительной окружности d = 100 мм. Материал – сталь 40 ХН,

расстояние между точками приложения реакций опор l = 0,4 м.

а

а

Рис.3.3

Расчётная схема вала и эпюры изгибающих и крутящих моментов показаны на рис.3.4

Рис

3.4

Рис

3.4

Рис. 3.4

Воспользуемся принципом независимости действия сил и найдём изгибающие моменты вертикальной и горизонтальной плоскостях.

Реакции опор из уравнений равновесия

![]()

В вертикальной плоскости.

R1=3,62 кН; R3=1,25 кН,

![]() -

в горизонтальной плоскости.

-

в горизонтальной плоскости.

Изгибающие моменты в вертикальной и горизонтальной плоскостях:

![]() ,

,

![]() ;

максимальный изгибающий момент в сечении

вала

;

максимальный изгибающий момент в сечении

вала

![]() =

1059Нм.зквивалентный момент

=

1059Нм.зквивалентный момент

Мэкв =

![]() =

=![]() =

1676 Нм

=

1676 Нм

4) Диаметр вала может быть 50 мм< d <100 мм.

В первом приближении

(Таблица 4.1)![]() =58,334мм

=58,334мм

во втором -

![]() =

61,957 мм.

=

61,957 мм.

Принимается стандартная величина dв = 60 мм (Таблица 1.1 Приложения), при ней вал проверяется на усталостную прочность (3.11),(3.12).

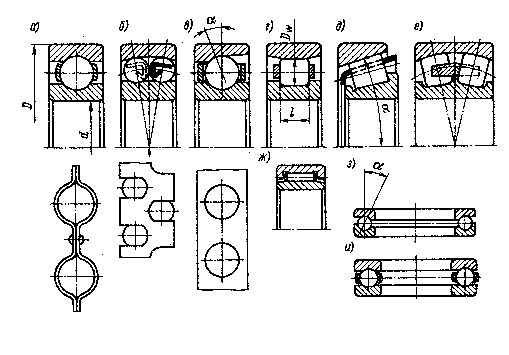

4. Подшипники качения

4.1 Основные сведения

Валы редукторов устанавливают наподшипники качения.

.

Рис.4.1

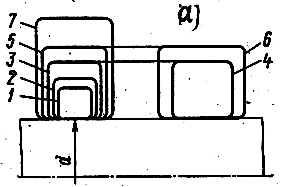

По виду воспринимаемых внешних сил подшипники делятся на радиальные , радиально-упорные , упорно-радиальные и упорные .

Только радиальную силу воспринимают подшипники с цилиндрическими роликами, шариковые радиальные подшипники удерживают также и малые осевые нагрузки.

Все конические и цилиндрические колеса с косыми зубьями, а также червяки нагружают подшипники радиальными и осевыми силами. Величина допустимой осевой силы зависит от угла a наклона линии, соединяющей точки касания шариков и колец, к радиусу или оси конического ролика к оси вала .

Упорные, шариковые и конические роликовые, подшипники удерживают только осевые силы.

Валы, направления осей которых может незначительно изменяться, ставятся на самоустанавливающиеся двухрядные сферические шариковые или роликовые подшипники , которые допускают поворот до 40 у всех остальных подшипников он не более 8/ .

Ролики в подшипниках бывают короткими и длинными. Если l >2dр, подшипники называются игольчатыми (рис.12.10ж), сепараторов в них нет. В двухрядных радиальных роликовых сферических подшипниках ролики имеют бочкообразную форму. Названия: сферический, конический, цилиндрический подшипники соответствует форме поверхности колец, по которым катятся шарики и ролики ( тела качения )

.

Рис.4.2

При одинаковом диаметре внутреннего кольца подшипники имеют разные габариты . По этому признаку подшипники делятся на серии: сверхлегкую 1, особо легкую 2, легкую 3, легкую широкую 4, среднюю 5, среднюю широкую 6, тяжелую 7. Несущая способность подшипников сверхлегкой серии самая низкая, тяжелой серии – самая большая.

Диапазон размеров и массы подшипников весьма широк: в приборах имеются подшипники с диаметрами колец d= 0,06 мм и D =2 мм и массой m=0,015 г , в машинах – d = 12 м. и D = 14 м. и массой m = 130 т.

. Несущая способность и долговечность радиального однорядного роликового подшипника соответственно в 1,5 и 3,5 раза выше, чем у однорядного шарикового, конического роликового в 1,7 и 5 раз больше чем у радиально-упорного шарикового подшипника.

Применение роликовых подшипников позволяет значительно снизить массу и габариты самих подшипников и их узлов или увеличить долговечность, но стоимость их выше. На рис.5 показаны подшипники с одинаковой несущей способностью ( грузоподъемностью ).

Несущая способность подшипников зависит не только от их размеров, но и от точности изготовления, необходимой для более равномерного распределения внешней силы по телам качения, уменьшения люфтов между деталями подшипника. Стандартом предусмотрено пять классов точности: 8, 7, 0, 6, 5, 4, 2. Самая высокая точность у подшипников второго класса. Допуски, принятые при его изготовлении в пять раз ниже допусков, принятых для подшипников «0» класса, а стоимость их в десять раз выше.

Долговечность подшипников зависит и от высоты микронеровностей поверхностей их деталей. Допускаемая высота микронеровностей достигается шлифованием и полированием.

Сепараторы подшипников служат как для разделения тел качения, так и для удерживания их, что очень важно при сборке и демонтаже. В роликовых подшипниках сепаратор удерживает ролики от перекоса, увеличивающего потери на трение и приводящего к заклиниванию.

При малых угловых скоростях вала применяются сепараторы, штампованные из малоуглеродистой стали. Когда высоки угловые скорости вала, сепараторы подшипников- бронзовые, дюралюминиевые или композитные, имеют значительную массу.

Тела качения, ролики и шарики штампуются из хромисто-марганцовистых сталей марок ШХ-6, ШХ-9, ШХ 10, ШХ 12, ШХ-15 с твердостью поверхности H=55...66HRС. Кольца штампуются или куются из этих же сталей. Допускаемые контактные напряжения для шариковых подшипников равны 4200 МПа, для роликовых 4000 МПа.

Перспективны,более легкие тела качения из нитрида кремния

(Si3 N40) с меньшим коэффициентом трения скольжения по стали.

Расчетные размеры колец и тел качения получаются шлифованием их после закалки.