- •1Баланс времени смены работы машинно-тракторного агрегата. Коэффициент использования времени смены.

- •5Взаимозаменяемость по форме, расположению и шероховатости поверхностей.

- •6Виды и способы хранения сельскохозяйственной техники. Расчет площади, необходимой для хранения машин.

- •8Влияние условий эксплуатации на техническое состояние машин. Неисправности машин, причины их возникновения.

- •9Восстановление деталей электролитическим осаждением металлов (на примере железнения или хромирования).

- •10Всережимные регуляторы и их роль в эксплуатации трактора

- •11Государственный надзор за техническим состоянием машин. Порядок списания машин (этапы списания, документация и реализация результатов списания).

- •12Графики машиноиспользования. Способы корректирования графиков загрузки групп одномарочных тракторов.

- •13Давление и температура конца впуска и влияние на них конструктивных и эксплуатационных факторов.

- •14Единая система допусков и посадок (есдп). Общие принципы построения.

- •15Единичные и комплексные показатели надёжности.

- •16Измерители тормозных качеств автомобиля

- •17Индикаторные показатели работы двигателя. Индикаторная мощность, среднее индикаторное давление, индикаторный удельный расход топлива, индикаторный кпд.

- •18Исходная информация для расчета состава и планирования работ мтп. Методы расчета состава мтп.

- •19Касательная сила тяги; двойственный характер силы тяги

- •20Кинематика агрегата. Кинематическая характеристика рабочего участка поля, трактора и мта.

- •22Кинематика поворота колесного трактора

- •24Классификация испытаний машин на надежность. Планы испытаний машин на надежность. Полная, усеченная и многократно усеченная информация.

- •25Классификация методов и средств диагностирования машин.

- •26Классификация способов очистки деталей машин.

- •28Коэффициент остаточных газов и влияние на него различных факторов

- •30 Лизинг, аренда и прокат машин.

- •31Литейные сплавы. Специальные способы литья.

- •32Методика назначения режимов при точении

- •33Методика определения оптимального состава мтп. Критерии оптимизации.

- •34Методы расчета потребности ремонтного предприятия в производственных площадях. Площадь рассчитывают как при проектировании новых, так и при перепланировке действующих предприятий.

- •35Мощностная характеристика автомобиля

- •36Мощностной баланс трактора.

- •37Назначение окраски. Технологии окраски и сушки окрашенных поверхностей.

- •39Обоснование оптимальной производственной программы ремонтного предприятия.

- •40Общая динамика гусеничного трактора

- •Тяговый баланс гусеничного трактора

- •41Общие правила разборки. Дефектация и комплектование деталей.

- •42Общий и тяговый кпд трактора.

- •43Объемное смесеобразование в дизелях

- •44Определение передаточных чисел трансмиссии автомобиля

- •45Организация проведения обязательной и добровольной сертификации

- •46Основные дефекты типовых деталей машин и классификация способов их восстановления.

- •47Основные операции и понятие о технологиях технического обслуживания машин.

- •48Основные показатели работы двигателя в неустановившихся режимах. Влияние неустановившихся режимов на долговечность двигателя

- •49Основные понятия системы то и ремонта машин. Стратегии выполнения работ то и ремонта машин.

- •50Основные функции инженерно-технической службы в сельскохозяйственном предприятии. Расчет состава инженерно-технических работников.

- •51 Основные эксплуатационные требования к автотракторным двигателям. Роль отечественных ученых в создании и развитии теории двс.

- •52Особенности сварки чугунных деталей и деталей из алюминиевых сплавов.

- •53Особенности диагностирования при техническом обслуживании машин.

- •54 Особенности динамики полноприводного автомобиля

- •55Особенности организации тс машин и оборудования заводами-изготовителями.

- •56Особенности системы то и ремонта автомобилей. Планирование то автопарка по фактическому пробегу каждого автомобиля.

- •57Перемещение, скорость и ускорение поршня центрального кривошипно-шатунного механизма

- •58Планирование то машин (составление годового плана то тракторов, расчет трудоемкости обслуживания и отчислений на то).

- •59Показатели использования мтп (время работы, качество выполнения работ, надежность, топливная экономичность). Оценка уровня использования парка машин.

- •60Понятие о качестве и надёжности машин.

- •61Понятие о производственном и технологическом процессах. Общая

- •62Поперечная устойчивость тракторов и автомобилей

- •63Последовательность и общие правила сборки. Основные требования к сборке резьбовых, прессовых, шлицевых и других соединений.

- •64Потенциальная тяговая характеристика трактора

- •65Проектирование технологических процссов механической обработки.

- •66Проектирование технологической оснастки.

- •67Производственная база то и ремонта машин сельскохозяйственных предприятий.

- •68Разработка компоновочного плана ремонтного предприятия.

- •69Расчет основных параметров производственного процесса специализированного ремонтного предприятия.

- •70Расчет состава и проектирование работы мтп графоаналитическим методом. Определение количественного состава энергетических средств.

- •71Расчетные режимы нагрузки автотракторных двигателей

- •72Ремонт деталей механизма газораспределения д.В.С.

- •73Ремонт коленчатых валов д.В.С.

- •74Силы сопротивления движению трактора

- •76Скоростная характеристика карбюраторного двигателя. Условие снятия. Коэффициент запаса крутящего момента.

- •78Способы восстановления и упрочнения рабочих органов почвообрабатывающих машин.

- •79Способы компенсации состава смеси в автомобильных карбюраторах

- •80Стабилизация управляемых колес поперечным наклоном шкворней

- •81Структура и основные направления совершенствования инженерно-технической службы хозяйства. Расчет состава инженерно-технических работников.

- •82Структура предприятий технического сервиса в апк и их взаимодействие между собой.

- •84Сущность и особенности применения вибродуговой наплавки для восстановления изнош. Пов-тей деталей.

- •85Сущность и особенности применения наплавки под слоем флюса для восст. Изнош. Пов-тей деталей.

- •86Сущность и особенности применения плазменной наплавки для восстановления изношенных поверхностей деталей.

- •87Сущность фирменного обслуживания машин. Основные положения создания фирменного обслуживания тракторов, комбайнов и их дизелей.Схема??????

- •89Тепловой баланс двигателя. Показатели тепловой напряжености двигателя.

- •91Техническое обслуживание и контроль состояния машин в период хранения.

- •92 Технологическая подготовка производства: основные понятия и определения.

- •94 Торможение автомобиля двигателем

- •95 Тормозная сила и уравнение движения автомобиля при торможении

- •97Углеродистые стали и чугуны.

- •98 Уравнение тягового баланса агрегата и его анализ. Тяговый баланс в графическом виде.

- •99Уравновешенность и уравновешивание поршневых двс. Влияние на уравновешенность конструктивного фактора.

- •100Условия работы, материалы и силы, действующие на поршневое кольцо

- •101Устойчивость системы «автомобиль – двигатель»

- •103Характеристика планово-предупредительной системы то и ремонта машин. Типы обслуживающих предприятий и их характеристики.

- •104Характеристика поворота гусеничного трактора

- •105 Характеристика простейшего карбюратора и требуемого

98 Уравнение тягового баланса агрегата и его анализ. Тяговый баланс в графическом виде.

Для составления тягового баланса агрегата рассмотрим схему сил, действующих на него. Рис Гус тр на накл пл-ти: R cилы возд-ия раб маш под угл β от задн кол от Ркр=Rcosβ // плоск ;

G вес тр-ра под угл α; Rосн составл-ая реакция почвы от цетра ┴ пл-ти; Rв,Rн составл-ая реакция почвы, действ-ие на вед. и направляющие колёса;

По линии движ агр действ силы: Рд движущая сила агрегата (касательная сила)-от задн кол вверх; Rрrа=Ркр сила сопр-ия раб части агрегата; Рп сопр-ие дв-ию тр-ра-вниз по пл-ти; Рс сила сцепл-вверх по пл-ти от задн кол; Рк касат сила-вниз по пл-ти от задн кол; Рa ± сопр-ие подъёму (спуску) тр-ра; Рw ± сопр-ие воздуха-вне тр-ра; Рj ± силы инерции (при ускоренном, неустановившемся движении); Rв.м.=Ркр*tgβ=Rрrаtgβ составляющая (верт) сил сопр-ия р/части агр Рд-åР=0, т.к.V=0 и m=0; Рд=Rрчa+Рп±Рa±Рw.

Рд=[Rм+Rсц+Rдоп±Ra±Rw]+Pп± Рa±Рw Анализ тягового баланса агр

: тяговые св-ва тр-ра, кот-ые зависят в основном не только от параметров двигателя (Nt,M), но и от усл раб (движения): св-тв и состояния почвы (грунта) и др. Определим все силы и

N тяговую мощн; ηтяг тяговый КПД тр-ра; Vв раб скор. дв-ия агр. Рк=Мкр/rк Рк возникает в рез-те раб дв-я тр-ра, Мкр , приложенный к вед колесу Мкр=Мдв i ηм

; Мдв=10Nен/nе; Рс=µнGсц, где µн ном-ый коэф. сц вед мех-ма с почвой. Gсц=(Gтрr’+Gм r’’) cosa; r’ и r’’ коэф показыв-ие какая часть веса тр-ра и СХМ приходится на вед колёса.

Рд опре силой Рк или Рс, смотря какая из них меньше, т.е. Рк≤Рс, то Рд=Рк, Рс≤Рк, то Рд=Рс Сопротивление передвижению трактора

Рн=f*Gтр, Н, f коэфф сопр-ия дв-ию тр-ра. Сопр-ие дв-ию тр-ра на подъём Рa=Gтр*sina Сопр-ие окр среды Рw=Fпст*fв где Fпст площадь попер сеч тр-ра fв удельное сопрот возд Сила тяги на крюке будет равна: Ркр=Рд-Рп-Рa-Рw вообще-то ± Рa, но бер -Рa.

99Уравновешенность и уравновешивание поршневых двс. Влияние на уравновешенность конструктивного фактора.

Силы, возникающие при работе автомобильных и тракторных двигателей, можно разделить на два вида: уравновешенные и неуравновешенные.

Различают внешнюю и внутреннюю неуравновешенности поршневых двигателей внутреннего сгорания. Внешняя неуравновешенность характеризуется наличием периодических сил инерции, а так же опрокидывающего момента, которые передаются на опоры двигателя и далее на раму трактора. Внутренняя неуравновешенность характеризуется возникновением под действием воспринимаемых двигателем нагрузок в поперечных сечениях блока цилиндров перерезывающих сил, а так же моментов упругих сил, которые называют внутренними изгибающими моментами и внутренними скручивающими моментами .

Уравновешенность - это такое состояние двигателя, при котором на установившемся режиме работы на его опоры передаются постоянные по значению и направлению силы и моменты. Для уравновешивания сил инерции и моментов этих сил в многоцилиндровых двигателях необходимо, чтобы равнодействующие в плоскостях, проходящих через ось вала, а так же сумма этих сил относительно выбранной оси равнялась нулю. При разработке конструкций двигателей стремятся к тому, чтобы уменьшить влияние свободных сил моментов. Для этих целей применяют следующие конструктивные мероприятия : выбор соответствующего числа и расположения цилиндров и схемы расположения кривошипов, установку простейших противовесов и сложных уравновешивающих механизмов. Обеспечение конструктивно предусмотренной уравновешенности двигателя достигается выполнением соответствующих требований при производстве деталей, их сборке и регулировке, а так же при ремонте и эксплуатации двигателей. При этом обращают внимание на : 1) Соблюдение допусков на масса и размеры всего 2) проведение статической и динамической балансировки коленчатого вала 3) достижение идентичности протекания рабочего процесса во всех цилиндрах.

Двигатель называется уравновешенным, если при установившемся режиме

работы силы и моменты, действующие на опоры, постоянны по величине и

направлению.

Полностью поршневой двигатель уравновешенным быть не может вследствие неравномерности крутящего момента, вызывающего периодическое изменение нагрузки на опоры. Поэтому решение вопроса уравновешения двигателя сводится к уравновешиванию лишь наиболее значительных сил и их моментов. Математически условия полной уравновешенности многоцилиндровых двигателей можно записать в следующем виде:1) результирующие силы инерции первого порядка и их моменты равны

нулю; Σ F jI = 0 и Σ T jI = 0 ; (3.48)

2) результирующие силы инерции второго порядка и их моменты равны

нулю; Σ F jII = 0 и Σ T jII = 0; (3.49)

3) результирующие центробежные силы инерции вращающихся масс и их

моменты равны нулю; Σ F R = 0 и Σ T R = 0. (3.50)

Практически уравновешивание сил инерции первого и второго порядка

достигается путем выбора определенного числа цилиндров, их расположением и выбором соответствующей схемы коленчатого вала, а также установкой противовесов. Так, например, в шести и восьми цилиндровых рядных двигателях полностью уравновешены силы F jI и F jII и моменты от них. Центробежные силы инерции вращающихся масс практически полностью уравновешиваются за счет установки противовесов на коленчатом валу. Расчет динамического уравновешивания многоцилиндрового двигателя заключается в определении значений и направления действующих неуравновешенных сил и моментов сил инерции, которые необходимо в дальнейшем уравновесить с помощью наи¬более простых конструктивных мероприятий.

центробежная сила инерции от неуравновешенных масс Jц = тцRω2, где тц — эксцентрично вращающиеся массы, приведенные к радиусу кривошипа, кг; R — радиус кривошипа, м; ω — угловая скорость, 1 / сек.

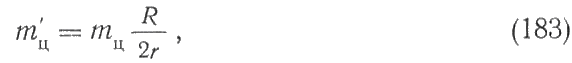

Для уравновешивания центробежной силы инерции Jц закрепляют на продолжении щек кривошипа два равных противовеса (рис. 226) с массой

где r — расстояние от центра тяжести противовеса до оси вала.

Для прямолинейно-движущихся масс неуравновешенные силы инерции

![]()

где тп—масса поступательно-движущихся частей, кг;

а — ускорение, м/сек2.

Подставив значение ускорения а из формулы (172), получаем

![]()

где — mпRω2cos φ = Pи I —сила инерции первого порядка;

— mпRω2cos 2φ = Pи II — сила инерции второго порядка.

Силы инерции первого и второго порядков изменяются, как и ускорения, по закону косинусоиды, причем сила инерции первого порядка достигает наибольшей абсолютной величины два раза за один оборот коленчатого вала, а второго порядка — четыре раза. Силу инерции первого порядка, действующую по оси цилиндра, уравновешивают с помощью противовеса массой т, центр тяжести которого отстоит от оси вала на расстоянии r = mпR / 2m.Для уравновешивания сил второго порядка используют динамические противовесы, вращающиеся с удвоенной угловой скоростью.