- •Курсовий проект (робота)

- •Оглавление

- •Введение

- •1 Исходные данные

- •2. Определение нагрузок действующих на ла.

- •Построение эпюр внутренних сил по длине ла

- •3. Проектировочный расчет бесстрингерного отсека

- •3.1 Температура от аэродинамического нагрева

- •3.2 Выбор материала бесстрингерного отсека

- •3.3 Определение расчетной нагрузки

- •3.4 Определение потребной толщины обшивки

- •3.5 Определение погонной массы бесстрингерного отсека

- •3.6 Проектировочный расчет соединения отсеков ла

- •4. Проектировочный расчет механической системы управления

- •4.1 Проектировочный расчет рулевой машинки

- •4.2 Конструкция и проектирование приводного вала

- •4.2.1 Нагрузки, действующие на приводной вал.

- •4.2.2 Проектировочный расчет вала

- •4.3 Подбор подшипников в опорах вала

- •4.4 Конструкция и проектирование рычага механизма управления.

- •4.5 Соединение рычага с приводным валом

- •4.6 Конструкция и проектирование соединения штока с рычагом.

- •4.6.1 Расчет уха ( законцовки рычага)

- •4.6.2 Расчет вилки (наконечника штока).

- •4.7 Проектировочный расчет ваДа

4.2.2 Проектировочный расчет вала

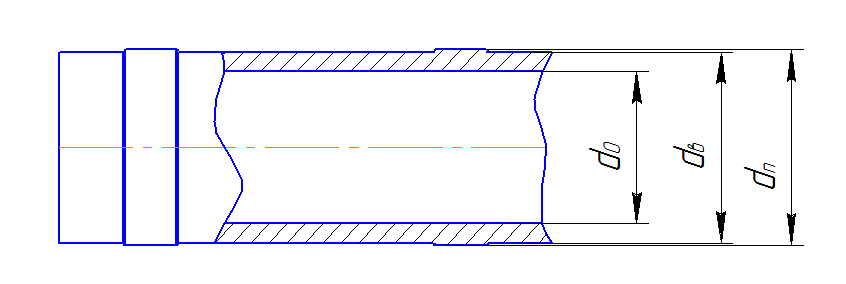

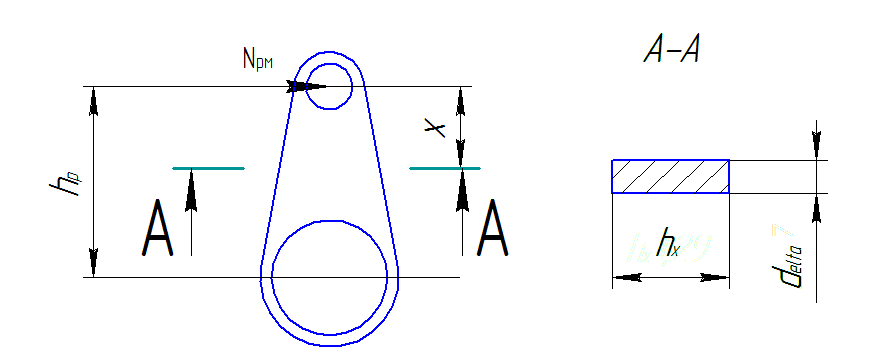

Рисунок 4.2.2.1-Конструктивная схема пустотелого приводного вала.

В качестве материала конструкции вала выбираем Сталь 30ХГСА, обладающий следующими физико-механическими свойствами:

-модуль

упругости;

-модуль

упругости;

-предел

прочности;

-предел

прочности;

Оптимальные размеры вала можно найти, используя следующую математическую модель:

Целевая функция:

-площадь

сечения вала,

-площадь

сечения вала,

где

-внешний

диаметр вала;

-внешний

диаметр вала;

-внутренний

диаметр вала;

-внутренний

диаметр вала;

Ограничения:

где

-эквивалентное

напряжение по IV теории

прочности;

-эквивалентное

напряжение по IV теории

прочности;

-нормальное

напряжение вала от изгибающего момента

-нормальное

напряжение вала от изгибающего момента

;

;

-касательные

напряжения от крутящего момента

-касательные

напряжения от крутящего момента

;

;

-коэффициент

безопасности;

-коэффициент

безопасности;

-осевой

момент инерции поперечного сечения

вала;

-осевой

момент инерции поперечного сечения

вала;

-полярный

момент инерции сечения вала;

-полярный

момент инерции сечения вала;

-коэффициент

пустотелости вала;

-коэффициент

пустотелости вала;

-минимальный

конструктивно-принятый внешний диаметр

вала;

-минимальный

конструктивно-принятый внешний диаметр

вала;

Решение приведенной математической модели выполнялось в среде Excel с помощью надстройки «поиск решения» .

Полученные результаты оптимизации:

;

;

;

;

;

;

;

;

;

;

;

;

.

.

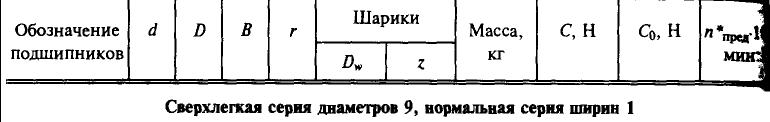

4.3 Подбор подшипников в опорах вала

Для выбора необходимых подшипников определим их статическую грузоподъемность из формулы:

где

– коэффициент, зависящий от геометрии

деталей подшипника и от применяемых

уровнях напряжения (табличное значение);

– коэффициент, зависящий от геометрии

деталей подшипника и от применяемых

уровнях напряжения (табличное значение);

–

число рядов тел качения в подшипнике;

–

число рядов тел качения в подшипнике;

–

число шариков в однорядном подшипнике;

–

число шариков в однорядном подшипнике;

–

диаметр шариков, мм.;

–

диаметр шариков, мм.;

–

номинальный угол контакта подшипника;

–

номинальный угол контакта подшипника;

Подставив

полученные значения, получим:

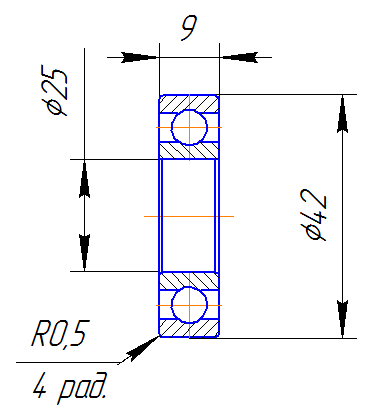

Используя

данное значение выбираем однорядный

радиальный подшипник качения 1000905 ГОСТ

8338-75 со следующими размерами, приведенными

на рисунке 4.4:

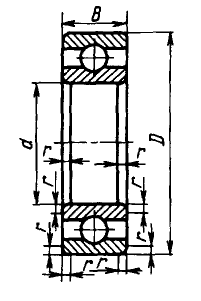

Рисунок 4.3.1 – подшипник качения

![]()

4.4 Конструкция и проектирование рычага механизма управления.

Рычаг устанавливают непосредственно на органах управления, имеет только одно плечо. В нейтральном положении угол между штоком и рычагом прямой. При отклонении органов управления угол изменяется. Это вызывает появление продольной составляющей нагрузки в рычаге. Поэтому рычаги работают также на изгиб, растяжение-сжатие, но поскольку углы отклонения малы, то расчетным случаем нагружения является изгиб.

Так как рычаг работает на изгиб, оптимальным будет сечение в форме двутавра, но исходя из конструктивных и технологических соображений форму поперечного сечения рычага принимаем прямоугольной.

В качестве материала конструкции рычага выбираем алюминиевый сплав Д16Т, обладающий следующими физико-механическими характеристиками.

Определим изгибающий момент, действующий в опасном сечении А-А рычага по формуле:

где

где

-усилие

на штоке рулевой машинки;

-усилие

на штоке рулевой машинки;

-плечо.

-плечо.

Условие прочности

где

где

-осевой

момент сопротивления прямоугольного

сечения рычага;

-осевой

момент сопротивления прямоугольного

сечения рычага;

-конструктивно

принятая толщина рычага;

-конструктивно

принятая толщина рычага;

-коэффициент безопасности.

Из

условия прочности (6.2) определяем размер

в сечении А-А;

в сечении А-А;

Принимаем

значение

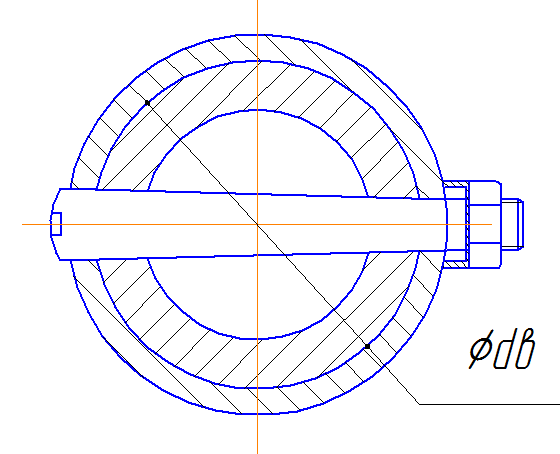

4.5 Соединение рычага с приводным валом

С целью обеспечения удобства сборки опорного узла органа управления соединение рычага с приводным валом выполняется разъемным. Для фиксации втулки на валу применяется болтовое соединение. Для передачи крутящего момента с рычага на приводной вал механизма управления применяют коническое болтовое соединение. Посадку вала в отверстие втулки чаще всего применяют с гарантированным зазором. Для исключения люфтов в соединении устанавливаются конические болты, при затяжке которого удается выбрать зазоры и обеспечить неподвижное сочленение вала и втулки. Для увеличения надежности сочленения применяют два болта, и устанавливаем их во взаимно-перпендикулярных плоскостях с некоторым смещением вдоль оси вала.

Рисунок 5.4-Болтовое соединение рычага с полым приводным валом

В качестве материала конического болта выбираем Сталь 30ХГСА, обладающий физико-механическими свойствами:

Размеры конического болта выбираем из условия работы его на срез:

,

,

где

-диаметр

конического болта;

-диаметр

конического болта;

-число

болтов;

-число

болтов;

-количество

плоскостей среза;

-количество

плоскостей среза;

-крутящий

момент;

-крутящий

момент;

-диаметр вала;

Из

конструктивных соображений принимаем

Для соединения рычага с приводным валом выбираем болт конический 3033А-4-34 [5, с. 73], шайбу радиусную 1272С50-4-28 [5,с.74], гайку М4-6Н.026 ГОСТ924705-86.