- •Технологические процессы и производства

- •Введение

- •1. Изделия и технологические процессы в машиностроении

- •1.1. Виды и состав изделий

- •1.2. Качество продукции

- •1.3. Производственный и технологический процессы

- •1.4. Техническая подготовка производства

- •1.5. Основы технического нормирования

- •1.6. Типы производства [5]

- •1.7. Формы организации технологических процессов

- •2. Точность механической обработки и методы ее обеспечения

- •2.1. Точность изделий машиностроения

- •2.2. Методы обеспечения заданной точности обработки

- •2.3. Методы определения точности механической обработки

- •2.4. Виды погрешностей

- •2.5. Вероятностно-статистический метод оценки точности [2]

- •2.6. Метод точечных диаграмм

- •2.7. Базирование и базы в машиностроении

- •2.7.1. Основные понятия и определения

- •2.7.2. Погрешность установки заготовок

- •2.7.3. Выбор технологических баз

- •2.8. Факторы, влияющие на точность механической обработки

- •2.8.1. Геометрические погрешности станка и режущего инструмента

- •2.8.2. Погрешности, связанные с размерным износом режущего инструмента [2]

- •2.8.3. Деформация заготовки под действием зажимных сил

- •2.8.4. Остаточные напряжения в материале заготовок

- •2.8.5. Тепловые деформации технологической системы

- •2.8.6. Упругие деформации элементов технологической системы под влиянием силы резания

- •2.8.7. Погрешность настройки технологической системы на размер [2]

- •2.8.8. Определение суммарной погрешности механической обработки

- •3. Качество поверхностного слоя деталей машин

- •3.1. Основные понятия и определения

- •3.2. Влияние технологических факторов на качество поверхностного слоя детали

- •4. Определения припусков для механической обработки [8]

- •5. Классификация технологических процессов [6]

- •6. Структура технологических операций

- •7. Технология производства валов [2]

- •Библиографический список

- •Оглавление

2.6. Метод точечных диаграмм

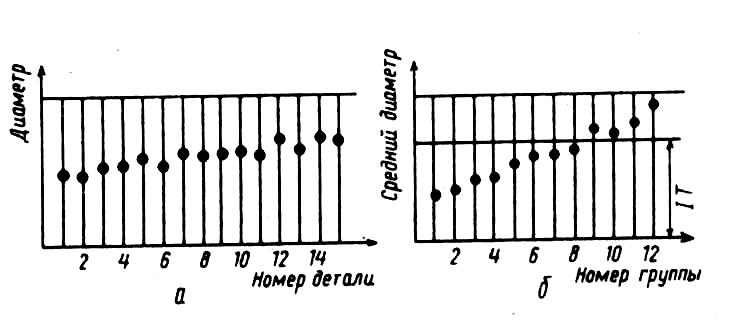

Изменение точностных параметров в ходе технологического процесса можно представить с помощью точечных диаграмм. Пример такой диаграммы показан на рис. 2.4, а. По оси абсцисс здесь отложены порядковые номера деталей, а по оси ординат – их точностной параметр, например диаметр, отвечающий каждой детали. По расположению точек можно следить за изменением точностных параметров и делать некоторые прогнозы. Однако при незначительных приращениях размеров длина таких диаграмм может оказаться достаточно большой, что вызывает неудобства для проведения анализа. Длина диаграммы может быть сокращена, если по оси абсцисс откладывать порядковые номера не деталей, а их групп (рис. 2.4, б). Каждая группа деталей характеризуется средним арифметическим отклонением размера. В этом случае тенденция к изменению размеров просматривается более отчетливо. При этом можно определить номер группы деталей, при изготовлении которых имеется вероятность превзойти допустимый размер диаметра. Решаются и некоторые другие аналогичные задачи [6, 10].

Рис. 2.4. Точечные диаграммы

2.7. Базирование и базы в машиностроении

2.7.1. Основные понятия и определения

Для правильной работы каждой машины необходимо обеспечить определённое взаимное расположение её деталей и узлов.

Для изготовления деталей на станках их заготовки также должны быть перед обработкой правильно ориентированы относительно механизмов и узлов станков, определяющих движения обрабатывающих инструментов (направляющих суппортов, фрезерных и резцовых головок, упоров, копировальных устройств и др.).

При измерении геометрических параметров объектов машиностроения тоже необходимо обеспечить определенное взаимное положение измеряемого объекта и средств измерения.

От того, как будут решены указанные выше задачи, во многом зависит качество деталей и машины в целом.

В общем случае в машиностроении придание заготовке или изделию требуемого положения относительно выбранной системы координат называют базированием (термины и определения основных понятий по базированию и базам в машиностроении установлены ГОСТ 21495–76). При этом под изделием следует понимать деталь, сборочную единицу, а также режущий и измерительный инструмент, приспособления, приборы и другие объекты, допускающие их представление как абсолютно твердых тел.

В основе правил базирования лежит известное в теоретической механике положение о том, что свободное абсолютно твердое тело имеет шесть степеней свободы относительно выбранной системы координат, а именно: три поступательных перемещения вдоль осей координат и три вращательных движения вокруг них. Отсюда положение этого тела относительно системы отсчета можно определить шестью независимыми координатами, выступающими в роли двухсторонних геометрических связей, каждая из которых лишает тело одной степени свободы [3]. Это означает, что наложенная на какую-либо точку тела двухсторонняя геометрическая связь лишает её возможности перемещаться вдоль этой связи в обоих направлениях.

Поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию (объекту базирования) и используемая для базирования, называются базами.

Из изложенного видно, что базирование необходимо для всех стадий создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборе. Отсюда возникает необходимость разделения баз по назначению на три вида: конструкторские, технологические и измерительные.

Конструкторскими называют базы, используемые для определения положения детали или сборочной единицы в изделии.

Технологическими называют базы, используемые для определения положения заготовки или изделия при изготовлении или ремонте.

Измерительными называют базы, используемые для определения относительного положения заготовки или изделия и средств измерения.

Законы базирования являются общими для всех стадий создания изделия. Поэтому независимо от назначения базы могут различаться лишь по отнимаемым от базируемых объектов степеням свободы. По этому признаку различают установочные, направляющие, опорные, двойные направляющие и двойные опорные базы. Определение этим базам будет дано при рассмотрении базирования типовых геометрических тел.

Придание заготовке или изделию требуемого положения в выбранной системе координат осуществляется в реальной ситуации путем соприкосновения их поверхностей с поверхностями детали или деталей, на которые их устанавливают или с которыми их соединяют. Фиксация достигнутого положения и постоянство контакта обеспечиваются путем приложения к заготовке или изделию соответствующей системы сил, возникающих в процессе их закрепления.

Реальные объекты базирования ограничены поверхностями, имеющими отклонения формы от своего идеального прототипа. Поэтому данные объекты могут контактировать с деталями, определяющими их положения лишь по отдельным элементарным площадкам, условно считаемым точками контакта (опорными точками). Возможность допущения такой условности подтверждена многочисленными исследованиями, связанными с изучением фактической площади контакта реальных деталей.

Рассмотрим примеры базирования некоторых типовых заготовок (геометрических тел).

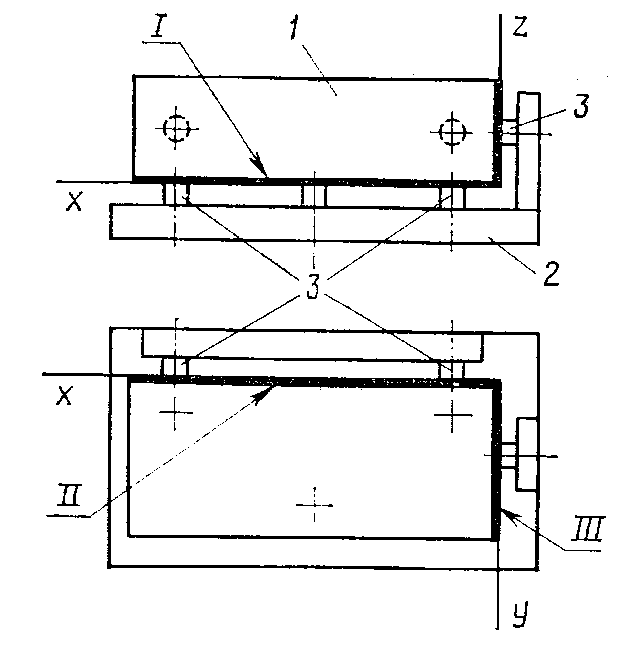

На рис. 2.5 показана схема базирования призматической заготовки 1 с помощью шести опор 3 приспособления 2, при этом поверхность основания I соприкасается с тремя опорами, боковая поверхность II – с двумя опорами, а торцевая поверхность III с одной опорой. Технологическими базами в данном случае являются поверхности I, II и III. При данной схеме базирования заготовка лишена всех шести степеней свободы и занимает вполне определенное положение относительно принятой системы координат.

Рис. 2.5. Схема базирования призматической заготовки

Поверхность I, используемую для наложения на заготовку связей, лишающих её трех степеней свободы перемещения вдоль одной координатной оси (z) и поворотов вокруг двух других осей (х и у), называют установочной базой. Поверхность II, используемую для наложения на заготовку связей, лишающих её двух степеней свободы перемещения вдоль одной координатной оси (у) и поворота вокруг другой оси (z), называют направляющей базой. Поверхность III, используемую для наложения на заготовку связей, лишающих заготовку одной степени свободы перемещения вдоль одной координатной оси (х) или поворота вокруг оси, называют опорной базой.

Правило базирования заготовок с лишением их всех шести степеней свободы называют правилом шести точек.

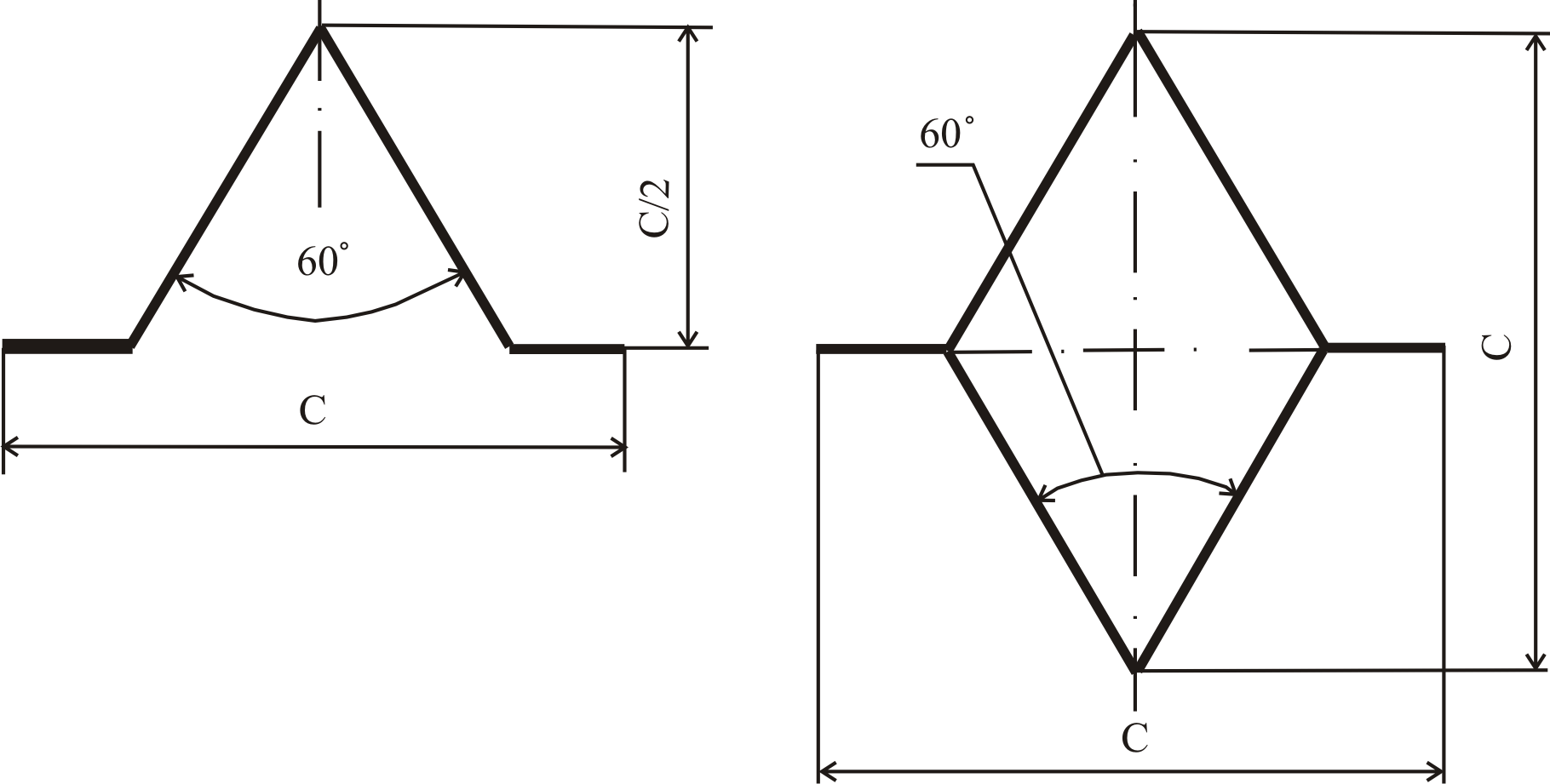

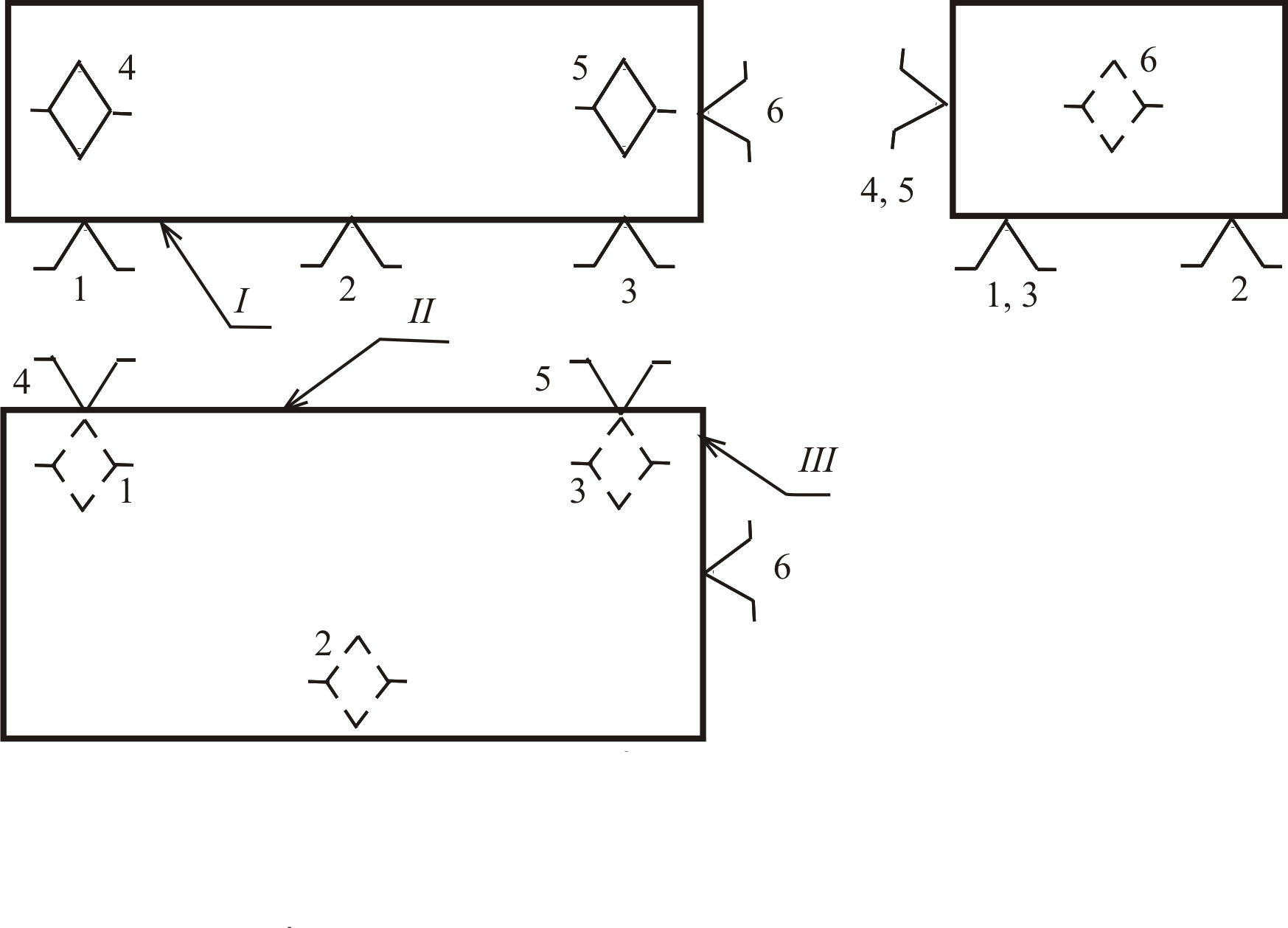

Схему расположения опорных точек на базах заготовки или изделия называют схемой базирования. Все опорные точки на схеме базирования обозначают условными знаками (рис. 2.6) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (рис. 2.7).

а) б)

Рис. 2.6. Условное изображение опорных точек:

а на виде спереди и сбоку; б на виде сверху

Рис. 2.7. Схема базирования призматического тела: I, II, III – соответственно установочная, направляющая и опорная базы; 1–6 – опорные точки

При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек. Число проекций объекта базирования на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

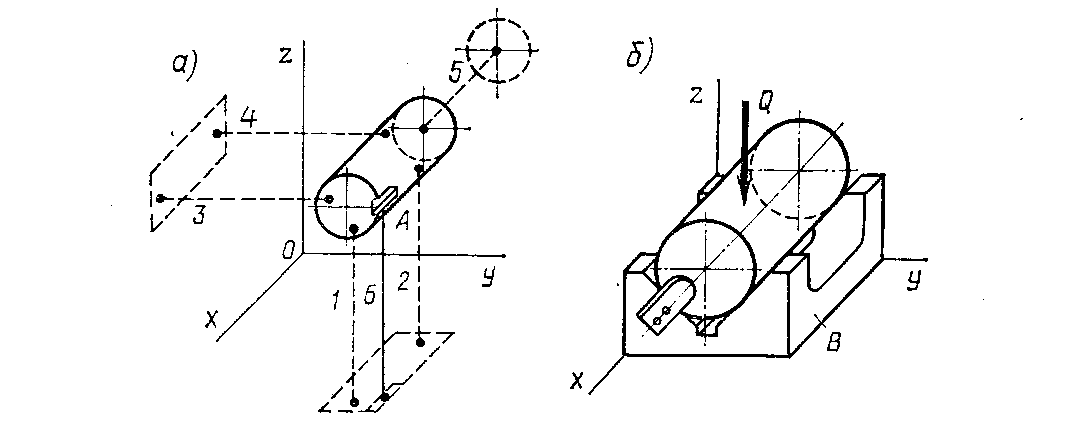

На рис. 2.8 с помощью двухсторонних геометрических связей (ДГС) показана схема базирования валика, имеющего вид длинного цилиндрического тела (длина которого больше его диаметра). Цилиндрическую поверхность, используемую в данном случае для наложения на валик четырех ДГС 1-4, лишающих его четырех степеней свободы – перемещений вдоль двух координат осей (x и y) и поворотов вокруг этих осей, следует называть двойной направляющей базой [3].

Рис. 2.8. Схема базирования длинного цилиндрического тела

Торцевая поверхность тела, связанная с координатной плоскостью yOz пятой ДГС, лишающей тело пятой степени свободы, выступает в роли опорной базы.

Для лишения валика последней (шестой) степени свободы, определяющей его угловое положение, необходимо на какой-либо конструктивный элемент шпоночного паза А наложить шестую ДГС, связывающую его с плоскостью xOy.

На рис. 2.8, б изображена схема приспособления для установки данного валика в призме В. Валик фиксируется зажимной силой Q.

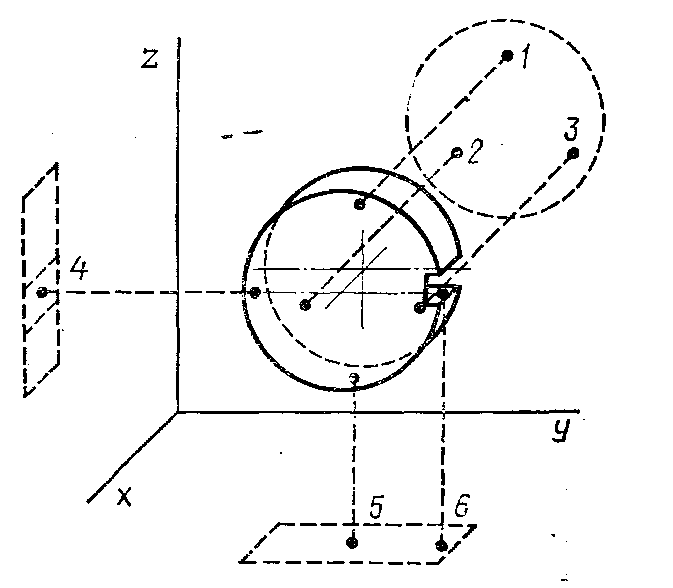

На рис. 2.9 показана схема базирования диска. Три ДГС, наложенные указанным образом на торцевую поверхность, определяют её как установочную базу.

Рис. 2.9. Схема базирования диска

Цилиндрическую поверхность, используемую в этом случае для наложения на объект двух ДГС (4 и 5), лишающих его двух степеней свободы – перемещений вдоль двух координатных осей соответственно y и x, следует называть двойной опорной базой [3]. ДГС 6 позволяет ориентировать угловое положение диска.