- •Технологические процессы и производства

- •Введение

- •1. Изделия и технологические процессы в машиностроении

- •1.1. Виды и состав изделий

- •1.2. Качество продукции

- •1.3. Производственный и технологический процессы

- •1.4. Техническая подготовка производства

- •1.5. Основы технического нормирования

- •1.6. Типы производства [5]

- •1.7. Формы организации технологических процессов

- •2. Точность механической обработки и методы ее обеспечения

- •2.1. Точность изделий машиностроения

- •2.2. Методы обеспечения заданной точности обработки

- •2.3. Методы определения точности механической обработки

- •2.4. Виды погрешностей

- •2.5. Вероятностно-статистический метод оценки точности [2]

- •2.6. Метод точечных диаграмм

- •2.7. Базирование и базы в машиностроении

- •2.7.1. Основные понятия и определения

- •2.7.2. Погрешность установки заготовок

- •2.7.3. Выбор технологических баз

- •2.8. Факторы, влияющие на точность механической обработки

- •2.8.1. Геометрические погрешности станка и режущего инструмента

- •2.8.2. Погрешности, связанные с размерным износом режущего инструмента [2]

- •2.8.3. Деформация заготовки под действием зажимных сил

- •2.8.4. Остаточные напряжения в материале заготовок

- •2.8.5. Тепловые деформации технологической системы

- •2.8.6. Упругие деформации элементов технологической системы под влиянием силы резания

- •2.8.7. Погрешность настройки технологической системы на размер [2]

- •2.8.8. Определение суммарной погрешности механической обработки

- •3. Качество поверхностного слоя деталей машин

- •3.1. Основные понятия и определения

- •3.2. Влияние технологических факторов на качество поверхностного слоя детали

- •4. Определения припусков для механической обработки [8]

- •5. Классификация технологических процессов [6]

- •6. Структура технологических операций

- •7. Технология производства валов [2]

- •Библиографический список

- •Оглавление

6. Структура технологических операций

Производительность технологических операций в значительной степени зависит от их структур, определяемых количеством заготовок, одновременно устанавливаемых в приспособлении или на станке (одно- или многоместная обработка), количеством инструментов, используемых при выполнении операций (одно- или многоинструментальная обработка), и последовательностью использования инструментов при выполнении операции. Последовательное вступление инструментов в работу или последовательное расположение нескольких заготовок в приспособлении по направлению движения подачи характеризует структуру операции с последовательной обработкой. При параллельном расположении обрабатываемых заготовок в приспособлении (т. е. при их расположении перпендикулярно к направлению движения подачи) и при одновременной обработке нескольких поверхностей одной или нескольких заготовок формируется структура операции с параллельной обработкой. При многоместной обработке заготовок, расположенных в приспособлении в несколько рядов вдоль и поперек движения подачи, операция характеризуется как операция с параллельно-последовательной обработкой.

Путем различного сочетания перечисленных признаков возможны построения различных схем обработки [2, 6].

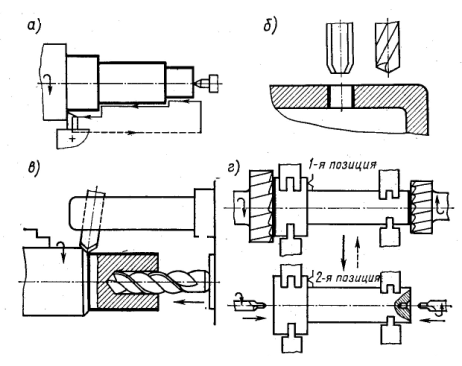

На рис. 6.1 показаны примеры одноместной обработки: а одноинструментальная последовательная обточка ступенчатого вала; б последовательная обработка несколькими инструментами сверление и зенкерование отверстия; в параллельная многоинструментальная обработка сверление и одновременно наружное точение; г параллельно-последовательная обработка выполнение фрезерно-центровальной операции в две позиции: на 1-й позиции одновременное фрезерование двух торцов, на 2-й позиции одновременное центрование торцов.

Рис. 6.1. Схемы одноместной обработки

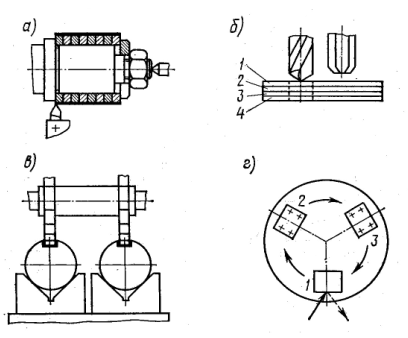

На рис. 6.2 показаны примеры многоместной обработки.

Рис. 6.2. Схемы многоместной обработки

На рисунке обозначено: а – одноинструментная последовательная обработка – точение комплекта колец; б – многоинструментная последовательная обработка – сверление, а затем зенкерование отверстий в комплекте из четырех заготовок; в – многоинструментальная параллельная обработка – одновременное фрезерование пазов в двух заготовках; г многоинструментальная параллельно-последовательная обработка на токарном многошпиндельном полуавтомате с круглым поворотным столом: 1-я позиция загрузка и съем объекта обработки; 2-я позиция одновременное сверление четырех отверстий; 3-я позиция одновременное зенкерование этих отверстий. В последнем случае для выполнения перехода на 2-й и 3-й позициях применяют самостоятельные силовые головки с индивидуальным приводом для обеспечения вращения инструмента и подачи. При использовании такого станка вспомогательное время затрачивается на поворот стола в следующую позицию и на подвод и отвод инструментальных головок.

Выбор определенной схемы построения операции в значительной мере зависит от программы выпуска и размеров детали. При единичном производстве деталей любых размеров наиболее рациональной будет одноместная одноинструментальная последовательная обработка, а при серийном и массовом производстве некрупных деталей многоместная многоинструментальная параллельная или параллельно-последовательная обработка.