- •Технологические процессы и производства

- •Введение

- •1. Изделия и технологические процессы в машиностроении

- •1.1. Виды и состав изделий

- •1.2. Качество продукции

- •1.3. Производственный и технологический процессы

- •1.4. Техническая подготовка производства

- •1.5. Основы технического нормирования

- •1.6. Типы производства [5]

- •1.7. Формы организации технологических процессов

- •2. Точность механической обработки и методы ее обеспечения

- •2.1. Точность изделий машиностроения

- •2.2. Методы обеспечения заданной точности обработки

- •2.3. Методы определения точности механической обработки

- •2.4. Виды погрешностей

- •2.5. Вероятностно-статистический метод оценки точности [2]

- •2.6. Метод точечных диаграмм

- •2.7. Базирование и базы в машиностроении

- •2.7.1. Основные понятия и определения

- •2.7.2. Погрешность установки заготовок

- •2.7.3. Выбор технологических баз

- •2.8. Факторы, влияющие на точность механической обработки

- •2.8.1. Геометрические погрешности станка и режущего инструмента

- •2.8.2. Погрешности, связанные с размерным износом режущего инструмента [2]

- •2.8.3. Деформация заготовки под действием зажимных сил

- •2.8.4. Остаточные напряжения в материале заготовок

- •2.8.5. Тепловые деформации технологической системы

- •2.8.6. Упругие деформации элементов технологической системы под влиянием силы резания

- •2.8.7. Погрешность настройки технологической системы на размер [2]

- •2.8.8. Определение суммарной погрешности механической обработки

- •3. Качество поверхностного слоя деталей машин

- •3.1. Основные понятия и определения

- •3.2. Влияние технологических факторов на качество поверхностного слоя детали

- •4. Определения припусков для механической обработки [8]

- •5. Классификация технологических процессов [6]

- •6. Структура технологических операций

- •7. Технология производства валов [2]

- •Библиографический список

- •Оглавление

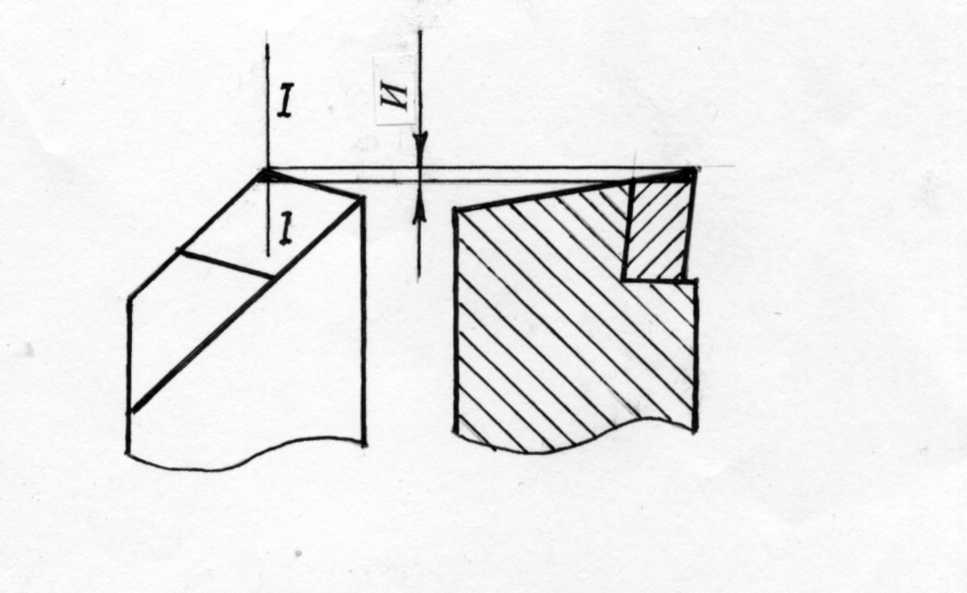

2.8.2. Погрешности, связанные с размерным износом режущего инструмента [2]

Размерный износ режущего инструмента. В процессе механической обработки режущий инструмент подвергается изнашиванию. С точки зрения влияния износа на точность обработки следует рассматривать так называемый размерный износ, измеряемый в направлении нормали к обрабатываемой поверхности (сечение I I на рис. 2.10). При обработке деталей на настроенном станке размерный износ приводит к постепенному изменению размера образующейся поверхности. Если же обрабатываемая поверхность заготовки имеет значительную протяженность (например, длинный вал), то при ее обработке (обтачивании) появляется погрешность в виде конусности с возрастанием диаметрального размера к передней бабке.

Рис. 2.10. Схема размерного износа режущего инструмента

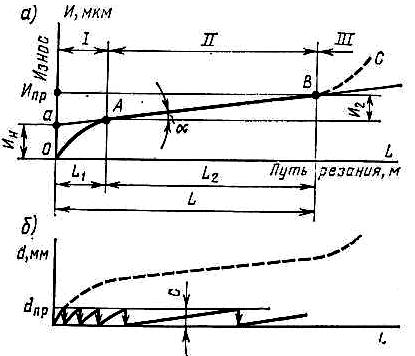

Изнашивание

инструмента в зависимости от пути

резания характеризуется кривой,

приведенной на рис. 2.11, а.

Процесс

изнашивания можно разделить на три

периода: первый период (отрезок I)

кратковременный и характеризуется

активным изнашиванием в связи с

приработкой инструмента; второй период

(отрезок II)

это

нормальное изнашивание инструмента,

когда наблюдается примерно линейная

зависимость износа от пути резания;

третий период (отрезок III)

характеризуется резким возрастанием

износа, за которым следует вскоре

разрушение режущей кромки. Износ

инструмента по окончании второго периода

изнашивания называют предельно допустимым

износом (![]() ).

).

На

втором (основном) участке кривой

размерного износа его интенсивность

характеризуется величиной, называемой

относительным (удельным) износом![]() :

:

=![]() , (2.10)

, (2.10)

где И2 – размерный износ за второй период работы инструмента; L2 – путь резания, соответствующий второму периоду работы инструмента.

Относительный износ обычно выражают в микрометрах на километр (мкм/км).

В

период приработки зависимость износа

от пути резания выражается степенной

функцией; для упрощения расчета размерного

износа кривую на этом участке заменяют

прямой аА,

которая

является продолжением прямой АВ,

характеризующей

период нормального изнашивания; линия

аА

отсекает

на оси ординат величину

![]() ,

которая характеризует износ за период

приработки. Величина

,

которая характеризует износ за период

приработки. Величина

![]() называется начальным износом и выражается

в микрометрах (мкм).

называется начальным износом и выражается

в микрометрах (мкм).

Рис. 2.11. Схема для расчета погрешностей обработки из-за размерного износа режущего инструмента: а – кривая изнашивания инструмента; б – график подналадки режущего инструмента

Следовательно,

для конкретных условий обработки по

данным

и

можно рассчитать размерный износ

![]() в микрометрах (мкм) на длине пути резания:

в микрометрах (мкм) на длине пути резания:

= +L /1000, (2.11)

где L – путь резания, м.

Например, путь резания при точении цилиндрической поверхности определится по формуле

![]() =

=![]() , (2.12)

, (2.12)

где d и l – диаметр и длина обрабатываемой поверхности, мм; S – подача, мм/об.

Взяв за основу формулу (2.11), можно представить видоизмененные формулы для расчета размерного износа и при других методах обработки.

Значение относительного износа зависит от ряда факторов: твердости и марки обрабатываемого материала, марки режущей части инструмента, режима (в первую очередь скорости) резания, наличия при резании вибраций и др. [6].

При

обработке заготовок методом пробных

ходов и промеров размерный износ влияет

только на погрешность формы обрабатываемой

поверхности. При обработке заготовок

на настроенных станках наблюдается

изменение получаемого размера после

обработки каждой заготовки. Для уменьшения

влияния размерного износа на точность

обработки применяется систематическая

подналадка станка. Наиболее эффективен

автоматический подналадчик, схема

работы которого приведена на рис. 2.11,

б.

Здесь

по

оси абсцисс отложен путь резания, а по

оси ординат

получаемый

размер. При наружном точении, например,

в результате износа резца размер будет

увеличиваться: пунктиром показано

возрастание диаметрального размера

без применения подналадчика. С помощью

автоматической подналадки можно

ограничивать получаемый размер значением

![]() и

тем самым уменьшить влияние размерного

износа. Работа подналадчика характеризуется

систематическим изменением получаемого

размера в виде вертикальных участков

С

ломаной

линии.

и

тем самым уменьшить влияние размерного

износа. Работа подналадчика характеризуется

систематическим изменением получаемого

размера в виде вертикальных участков

С

ломаной

линии.