- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

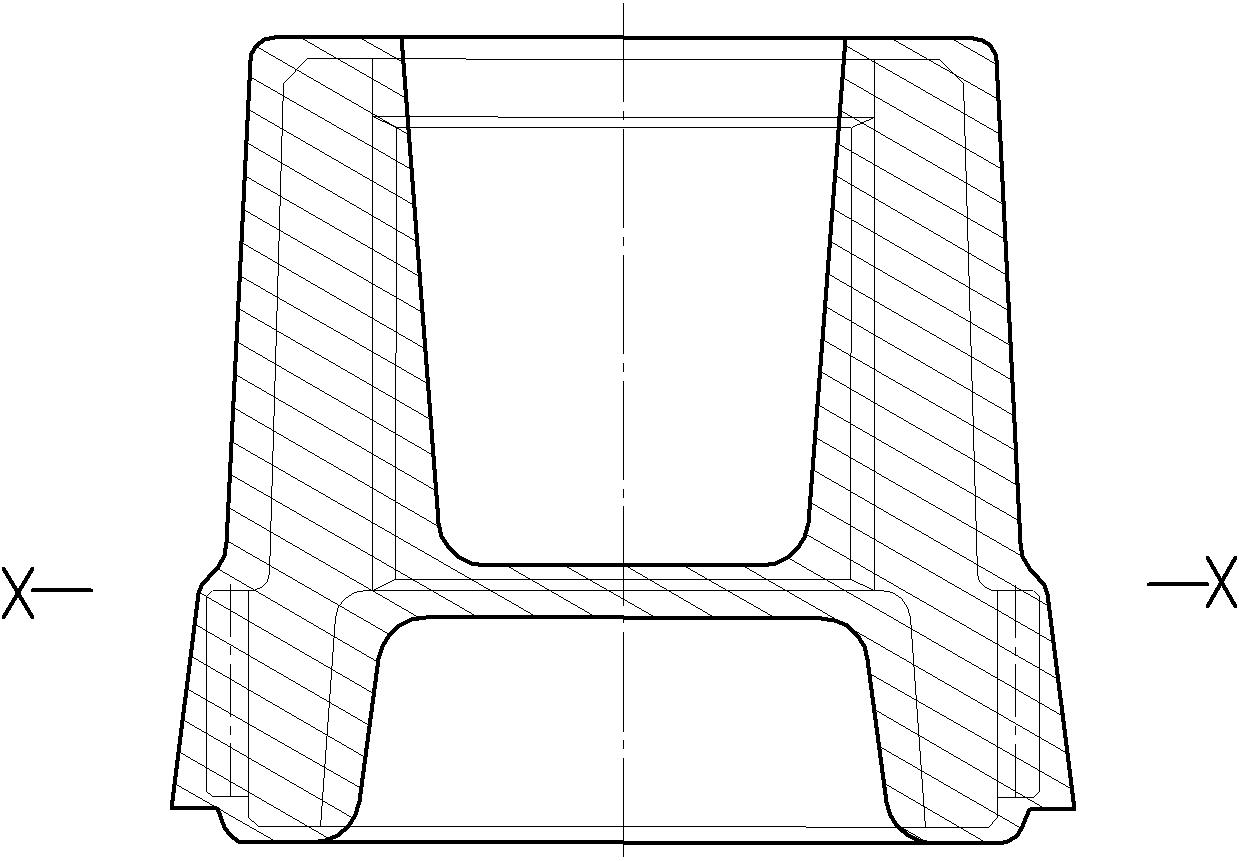

2.5. Выбор положения поковки в штампе

Поковки типа тел вращения с центральным отверстием по возможности следует штамповать вдоль оси, так как в этом случае удается сделать наметку отверстия, что дает значительную экономию металла и упрощает последующую механическую обработку. Удлиненные поковки типа валов штампуются поперек оси. Технологические припуски от штамповочных уклонов будут только у торцов. Для поковок типа шестерен предпочтительнее торцовая штамповка. В этом случае макроструктура поковки получится одинаковой у всех зубьев шестерни и обеспечит их высокую прочность.

Поковку крышка располагаем в штампе так, как показано на рис. 15. При таком расположении обеспечивается спокойное заполнение полости ручья металлом.

Рис.

15 Положение поковки в штампе и выбор

плоскости разъема

Рис.

15 Положение поковки в штампе и выбор

плоскости разъема

2.6. Выбор поверхности разъема штампа

Расположение поковки в штампе, плоскость разъема штампа должны обеспечивать возможность свободного извлечения поковки из обеих частей окончательного ручья.

Чаще всего разъем устанавливают в плоскости двух наибольших взаимно перпендикулярных размеров. Исключения из этого правила допускаются, если при ином разъеме значительно уменьшается масса поковки, уменьшается отходы на заусенец, упрощается форма обрезного инструмента или уменьшается число переходов штамповки, упрощается конструкция подготовительных ручьев штампа. При выборе поверхности разъема штампа руководствуются следующими правилами:

Обязательно соударение и свободный разъем верхней и нижней частей штампа.

Поверхность разъема должна располагаться так, чтобы ручьи штампа имели наименьшую глубину (в плоскости одного или двух наибольших размеров поковки).

Рекомендуется симметричное расположение поковки относительно поверхности разъема.

Линия разъема должна гарантировать удаление деталей из верхней и нижней частей штампа.

Линия разъема должна по возможности совпадать с плоскостью двух наибольших габаритных размеров поковки. При длине детали больше трех диаметров надо штамповать ее плашмя.

Линия разъема должна обеспечивать контроль на смещение.

Концы

детали должны находиться на одной

высоте, иначе при штамповке будут

получаться сдвиги.

Концы

детали должны находиться на одной

высоте, иначе при штамповке будут

получаться сдвиги.Линия разъема должна быть по возможности прямой, а не ломанной.

Выбираем плоскость разъема штампа, как показано на рис. 15. Выбранная поверхность разъема штампа плоская, что обеспечивает свободное извлечение из верхней и нижней частей штампа. Разъем располагаем в плоскости сечения поковки с наибольшим периметром, что обеспечивает наименьшую глубину и наибольшую ширину ручья.

2.7. Анализ технологичности конструкции изделия

Сталь 40Х – конструкционная углеродистая качественная сталь, легированная хромом (содержание хрома не более 1,5%).

Таблица 11

Механические характеристики Стали 40Х

Плотность |

7820 кг/м.куб. |

Назначение |

валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Модуль упругости |

E= 214000 МПа |

Модуль сдвига |

G=85000 МПа |

Свариваемость |

Трудносвариваемая (для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг). Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС - необходима последующая термообработка. |

Температура ковки |

Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

Химический состав |

С =0,36-0,44 Si=0,17-0,37 Mn=0,5-0,8 Ni= до 0,3 S= до 0,035 P= до 0,035 Cr=0,8-1,1 |

Режим термообработки стали 40Х:

Операция

– нормализация при t

= 560-650oC.

Операция

– нормализация при t

= 560-650oC.

Охлаждающая среда – воздух.

Условный предел текучести σ0,2 = 345 Н/мм

Временное сопротивление σв = 590 Н/мм

Относительное удлинение δ = 18%

Относительное сужение ψ = 45 %

Ударная вязкость KCU = 59Дж/см2

Твердость 174…217 НВ

Вывод: Сталь 40Х хорошо подходит для штамповки в закрытых штампах, исходя из своих механических характеристик, приведенных выше.