- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

1.9. Расчет массы отливки и определение коэффициента использования металла

Массу детали рис.10 можно найти по следующей формуле:

,

,

где

- плотность материала, из которого

изготовлена деталь.

- плотность материала, из которого

изготовлена деталь.

Объём

и массу детали определим в программе

КОМПАС 3D

– V13

через МЦХ тел вращения.

Объём

и массу детали определим в программе

КОМПАС 3D

– V13

через МЦХ тел вращения.

Расчет МЦХ детали

Площадь S = 49391,807054 мм2

Объем V = 179812,148583 мм3

Материал СЧ25 ГОСТ 1412-85

Плотность Ro = 0.0072 кг/мм3

Масса M = 1,3 кг

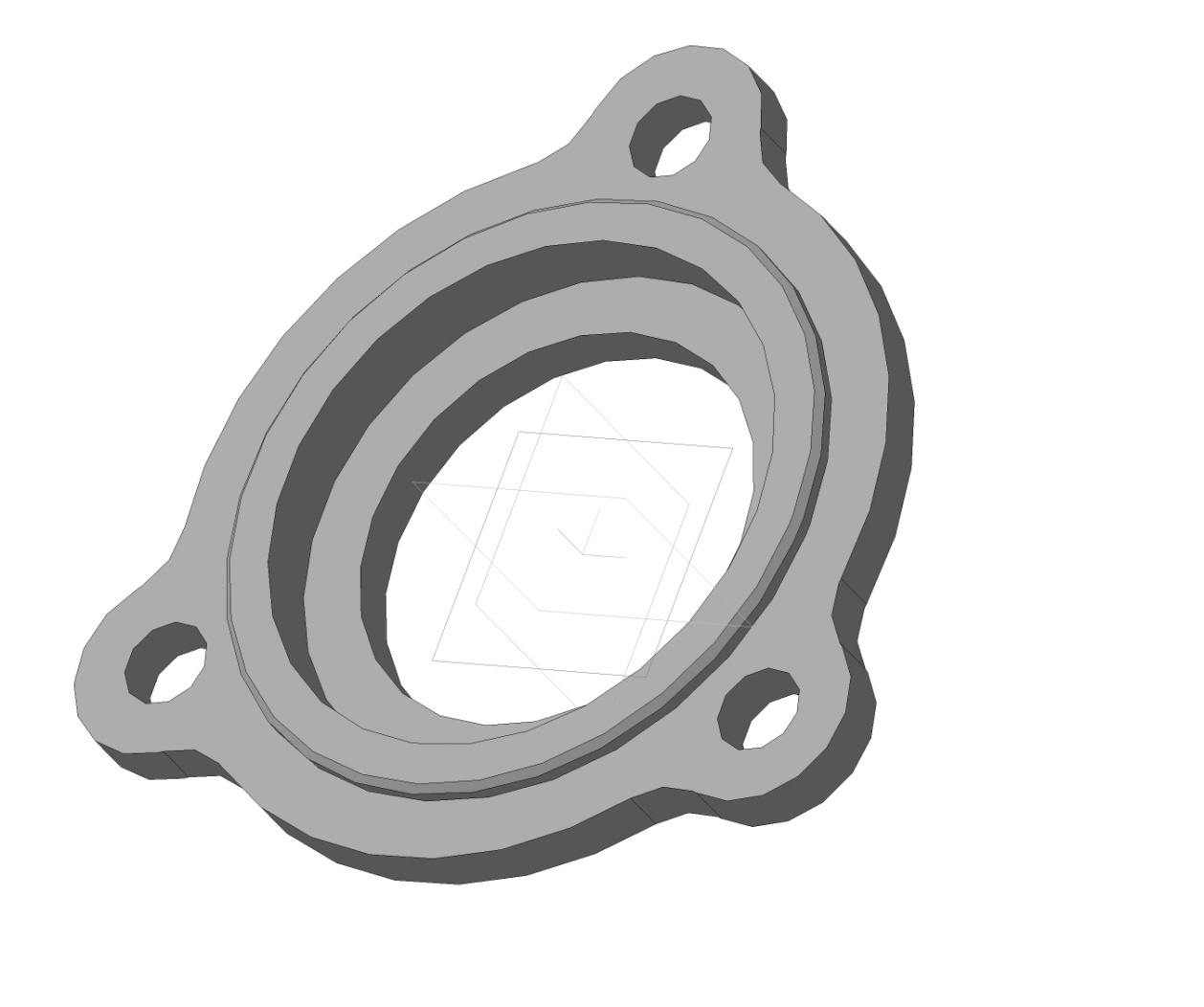

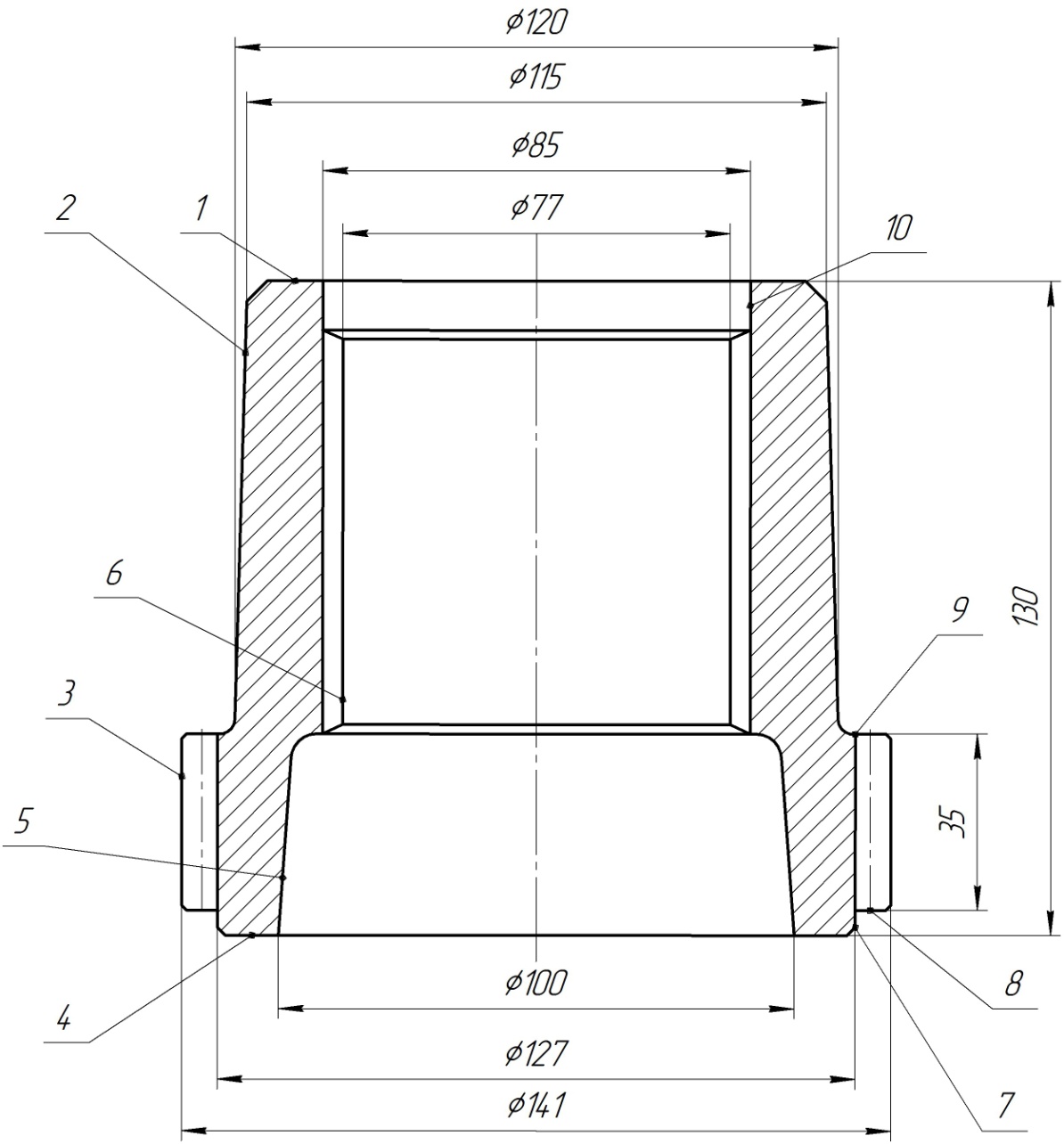

Рис.10. Крышка

Расчет МЦХ отливки:

Площадь S = 58289,879789 мм2

Объем V = 300974,634157мм3

Материал СЧ25 ГОСТ 1412-85

Плотность Ro = 0,0072кг/мм3

Масса M = 1,63 кг

Рис.11 Отливка крышки

Коэффициент использования металла

1.10. Назначение технических требований

1. Твёрдость 143…255 НВ.

2. Временное сопротивление σв = 250 МПа.

3. Содержание химических элементов: C = 3,3 – 3,5%, Si = 1,4 – 2,4%, Mn = 0,7 – 1% .

4. Допуск на смещение отливки ±0,6мм.

5.

Неуказанные литейные радиусы: наружные

R5мм,

внутренние r10мм.

5.

Неуказанные литейные радиусы: наружные

R5мм,

внутренние r10мм.

6. Допускаемое отклонение массы ±4%.

7. Отливки должны быть освобождены от стержней, очищены от формовочной смеси и пригара, прибыли и питатели – удалены.

8. Заливы, ужимы и наросты должны быть зачищены.

9. Класс размерной точности отливки – 8.

10. Степень коробления элементов отливки – 7.

11. Степень точности поверхностей отливки – 10.

12. Ряд припусков на обработку отливки – 3.

13. Точность отливки 8 – 7 – 4 – 7 См 0,6 ГОСТ 26645 – 85

Проектирование штампованой заготовки

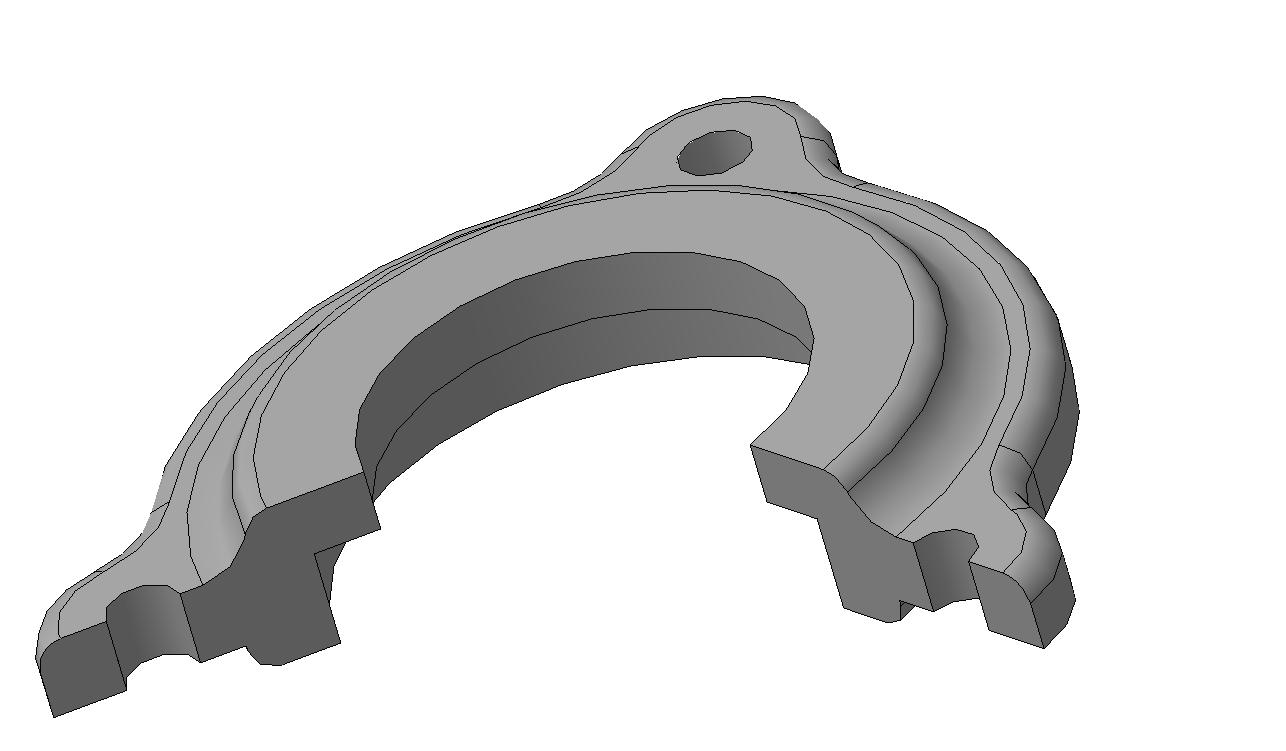

2.1. Анализ служебного назначения детали

Стаканы служат для крепления, фиксации деталей, а так же для передачи движения в механизме при помощи трения, Обладают высоким коэффициентом трения. Задействованы в механизмах, детали которых рботают в условиях трения и скольжения. Должны обладать высокой прочностью, жаропрочностью.

Рис.12 Стакан, материал – Сталь 40Х ГОСТ 4543-71,

масса – 6,75 кг

2.2. Определение типа производства

Тип

производства предварительно определяется

по массе и программе выпуска изделия.

Масса изделия равна 6,75

кг,

выпуск изделия 1900

штук

в год.

Тип

производства предварительно определяется

по массе и программе выпуска изделия.

Масса изделия равна 6,75

кг,

выпуск изделия 1900

штук

в год.

Таблица 8

Тип производства |

Число обрабатываемых деталей одного типоразмера в год |

||

Тяжелых (масса свыше 100 кг ) |

Средних (масса от 10 до 100 кг ) |

Легких (масса менее 10 кг) |

|

Единичное |

до 5 |

до 10 |

до 100 |

Мелкосерийное |

5 – 100 |

10 – 200 |

100 – 500 |

Среднесерийное |

100 – 300 |

200 – 500 |

500 – 5000 |

Крупносерийное |

300 – 1000 |

500 – 5000 |

5000 – 50000 |

Массовое |

свыше 1000 |

свыше 5000 |

свыше 50000 |

Число обрабатываемых деталей одного типоразмера в год 1900 штук. Обрабатываемые детали легкие, так как масса менее 10 кг. Следовательно, тип производства - среднесерийное.