- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

1.7.3. Минимальный диаметр отверстии, выполняемых в литье

Таблица 5

Способ литья |

Материал |

|

При глубине отверстия |

|

глухого |

сквозного |

|||

ЛПГФ |

Чугун |

10 |

|

|

Сталь |

15-20 |

|||

|

Чугун, сталь |

8-10 |

|

|

ЛК |

Чугун |

10 |

|

|

Сталь |

12 |

|||

ЛВМ |

Сталь |

6 |

|

|

ЛД |

Алюминиевый сплав |

2-3 |

|

|

Для литья стали в кокиль минимальный диаметр отливаемых отверстий составляет 12 мм, в заготовке отверстия 77 и 100 будут выполняться сквозными.

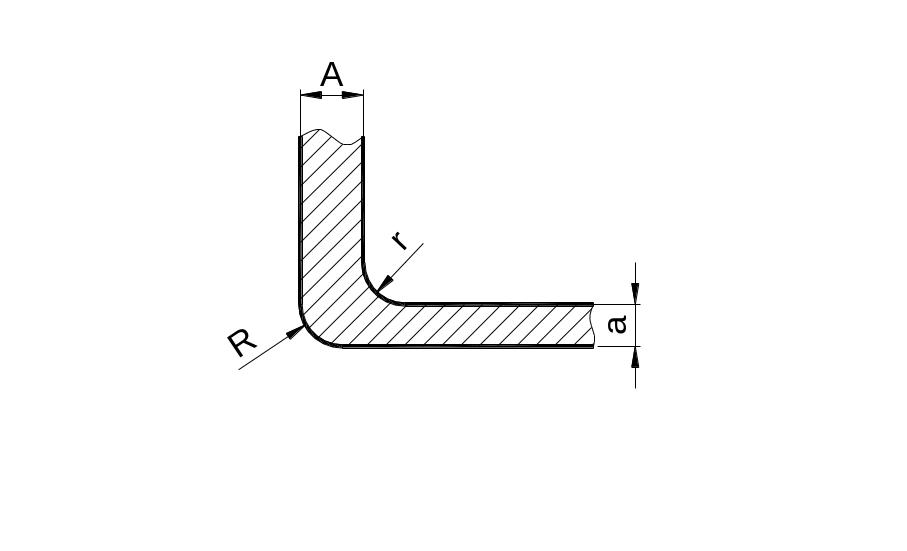

1.7.2. Переходы между элементами отливки

Переходы между стенками отливки должны выполняться закругленными, причем радиус сопряжения зависит от типа соединения, материала отливки и толщин сопрягаемых элементов.

1,75

1,75

Рис. 8. Геометрические параметры сопряжений элементов отливки

r = 5 мм

R = 10 мм

1.7.3. Литейные уклоны

На поверхности, перпендикулярные плоскости разъема (поверхности на рис. 1) назначаем следующие уклоны по ГОСТ 3212-92 [11].

Таблица

5

Таблица

5

Назначение литейных уклонов

№ поверхности |

Высота поверхности |

Уклон |

1 |

120 |

20’ |

7 |

130 |

20’ |

Конструкция отливки крышки рис.9, удовлетворяет всем требованиям технологии литья в оболочковые формы. Поэтому вносить изменения в конструкцию отливки не следует. Конструкция технологична.

Рис. 9. Конструкция отливки стакана

1.8. Определение припусков и допусков на размер отливки

Определение припусков на механическую обработку и допусков на размеры отливки производят по ГОСТ 26645-85 [12] для всех способов получения отливки. Для данного варианта – стакан, произведено назначение припусков и допусков:

1. Класс размерной точности отливки Кр.т. = 8

2. Степень коробления Ск.э. = 7

3. Степень точности поверхностей отливки Ст.п. = 10

4. Ряд припусков на обработку отливки Rп = 3

Величины припусков и допусков зависят от выбранного способа литья, габаритных размеров отливки, рода литейного сплава:

1.

Определение класса размерной точности

отливки ( прил. 1, табл. 9 в ГОСТ 26645-85 );

1.

Определение класса размерной точности

отливки ( прил. 1, табл. 9 в ГОСТ 26645-85 );

2. Определение допусков размеров отливки (табл. 1 в ГОСТ 26645-85);

3. Определение допусков формы и расположения элементов отливки (табл. 2 в ГОСТ 26645-85);

4. Определение общих допусков элементов отливки (прил. 8, табл. 16 в ГОСТ 26645-85);

5. Определение степени точности поверхностей отливок (прил. 3, табл. 11 в ГОСТ 26645-85);

6. Определение ряда припусков на обработку отливок (прил. 6, табл. 14 в ГОСТ 26645-85);

7. В случае если поверхность является обрабатываемой, определение общих припусков на обработку (табл. 6 в ГОСТ 26645-85).

Размер отливки складывается из номинального размера детали и припуска на обработку. Припуск на обработку, найденный по ГОСТ 26645-85 [12], - это припуск на одну сторону. Если рассматриваемый размер – диаметр, то к нему прибавляем два припуска, если радиус – один припуск.

Определение размеров отливки стакана

Таблица 7

Размер детали

|

Допуск |

Припуск на обработку |

Размер отливки |

||

На размер |

Формы и расположения |

Общий |

|||

155 |

1,6 |

0,8 |

1,8 |

2,8 |

160,6±0,9 |

130 |

1,6 |

0,8 |

1,8 |

2,8 |

135,6±0,9 |

120 |

1,6 |

0,64 |

1,8 |

2,8 |

125,6±0,9 |

110 |

1,6 |

0,64 |

1,8 |

2,8 |

104,4±0,9 |

85,8 |

1,4 |

0,64 |

1,8 |

2,8 |

80,2±0,9 |

18 |

1,0 |

0,64 |

1,2 |

2,3 |

13,4±0,6 |

138,6 |

1,6 |

0,8 |

1,8 |

не обр-ся |

138,6±0,9 |

24 |

1,0 |

0,64 |

1,2 |

2,3 |

28,6±0,6 |

14 |

0,9 |

0,64 |

1,2 |

2,3 |

18,6±0,6 |

10 |

0,8 |

0,64 |

1,1 |

2,2 |

14,4±0,55 |

4 |

0,64 |

0,64 |

1,0 |

2,1 |

6,1±0,5 |

R80 |

1,4 |

0,64 |

1,8 |

2,8 |

R82,8±0,9 |

R20 |

1,0 |

0,64 |

1,2 |

2,3 |

R22,3±0,6 |

R15 |

0,9 |

0,64 |

1,2 |

2,3 |

R17,3±0,6 |

,

мм

,

мм

ЛОФ

ЛОФ