- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

1.5. Выбор положения отливки в форме при заливке.

Выбор положения отливки в форме при заливке очень важен для получения отливки без литейных дефектов. При выборе положения отливки в форме руководствуются принципами:

1. Положение отливок должно обеспечивать спокойное заполнение формы расплавов.

2. Отливки склонны к образованию усадочных раковин, поэтому следует располагать так, чтобы толстые части были вверху или сбоку.

3. Поверхность разъёма должна располагаться так, чтобы ручьи штампа имели наименьшую глубину.

4.

Наиболее ответственные и обрабатываемые

поверхности, в особенности поверхности

трения, следует располагать внизу, или,

в крайнем случае, вертикально. Это

уменьшает число дефектов неметаллических

включений.

4.

Наиболее ответственные и обрабатываемые

поверхности, в особенности поверхности

трения, следует располагать внизу, или,

в крайнем случае, вертикально. Это

уменьшает число дефектов неметаллических

включений.

5. При подводе металла по плоскости разъема формы тонкие стенки отливки следует располагать внизу – вертикально или наклонно, что обеспечивает лучшее заполнение формы.

6. Максимальный габаритный размер отливки располагают горизонтально, что уменьшает высоту формы.

При возникновение противоречий между отдельными требованиями приоритет следует отдавать качеству отливки.

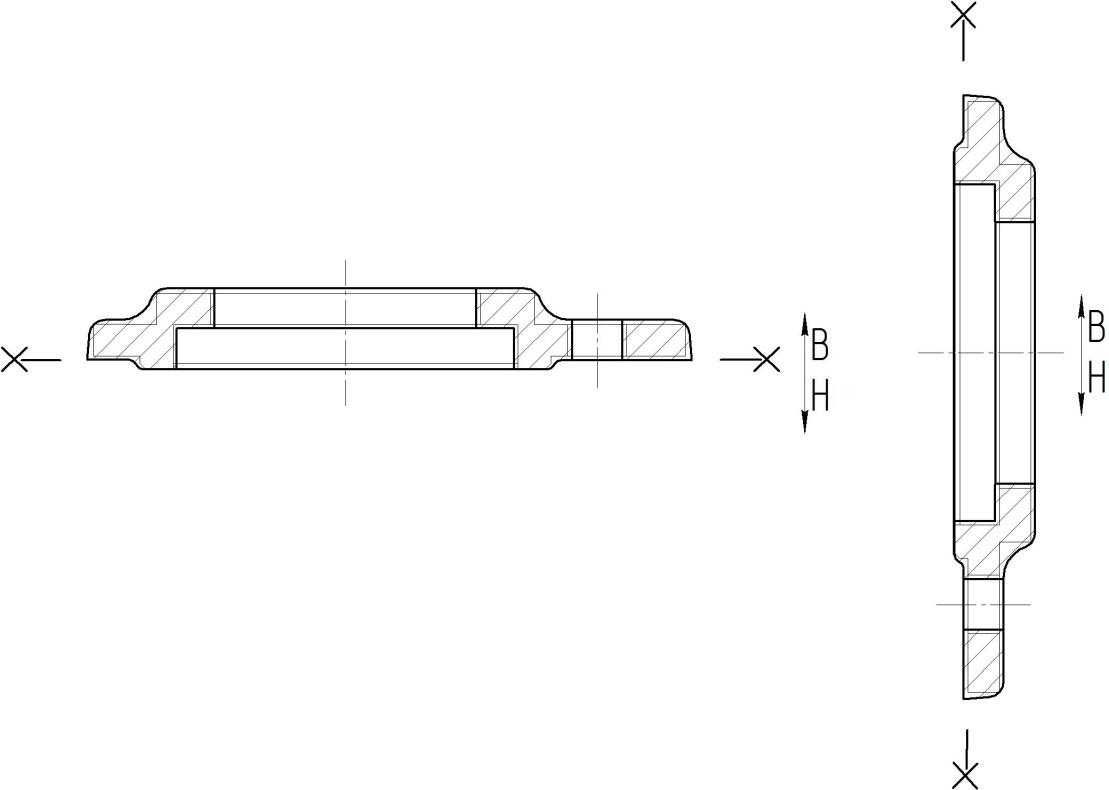

Отливку стакана располагаем в форме так, как показано на рис. 7. При таком расположении обеспечивается спокойное заполнение литейной формы сталью, а также минимальная высота формы (максимальный габаритный размер - радиус 80 мм – располагается горизонтально). Ответственные и обрабатываемые поверхности 1; 3; 5; 7 располагаются вертикально, что уменьшает вероятность возникновения брака из-за неметаллических включений на этих поверхностях.

А) ЛПГФ Б) ЛОФ

Рис 7. Выбор положения отливки в форме и выбор поверхности разъема

1.6. Выбор поверхности разъёма формы.

Выбор

поверхности разъема формы является

важным этапом конструирования отливки,

существенно влияющим на качество отливки

и затраты на ее изготовления. Основные

правила по выбору поверхности разъема

формы:

Выбор

поверхности разъема формы является

важным этапом конструирования отливки,

существенно влияющим на качество отливки

и затраты на ее изготовления. Основные

правила по выбору поверхности разъема

формы:

1. Число разъемов формы должно быть во всех случаях минимальным. Поверхности разъемов при единичном производстве должны быть плоскими. При серийных типах производства допускаются разъемы фасонного сечения, которые должны иметь наиболее простую геометрическую форму, ограниченную прямыми линиями, имеющими определенного геометрическое построение.

2. Базовые поверхности отливки должны быть расположены в одной полуформе с обрабатываемыми и ответственными соосными поверхностями, а также фланцами и приливами, связанными с базовыми поверхностями жесткими поверхностями.

3. Разъем должны быть таким, чтобы основные или все стержни устанавливались в нижней полуформе. При этом должно быть обеспечено максимальное удобство сборки формы.

4. Для обеспечения максимальной точности отливки необходимо стремиться располагать отливку в одной полуформе.

5. Разъем должен обеспечить наименьшее количество заливов и брака по перекосам, поэтому необходимо стремиться к минимальной протяженности литейных швов по поверхности отливки. При неизбежности заливов обработка их не должна вызвать затруднений. Наличие литейных швов на базовых поверхностях недопустимо.

Выбираем плоскость разъема, как показано на рис.7.

Поверхность разъема обеспечивает наименьшее количество заливов, их обработка не представляет затруднений.