- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

2.9. Расчет массы поковки и определение коэффициента использования металла

Массу детали рис.18. можно найти по следующей формуле:

,

где

- плотность материала, из которого

изготовлена деталь.

Объём

и массу детали определим в программе

КОМПАС 3D

– V13

через МЦХ тел вращения.

Объём

и массу детали определим в программе

КОМПАС 3D

– V13

через МЦХ тел вращения.

Расчёт МЦХ детали:

Масса ……………………………M = 6,75 кг;

Площадь…………………………S = 97245,72мм²;

Объем ………………………….. V = 679974,89мм³;

Материал ………………………... Сталь 40Х ГОСТ 4543-71;

Плотность материала……………Ro =0,0078 г/мм3

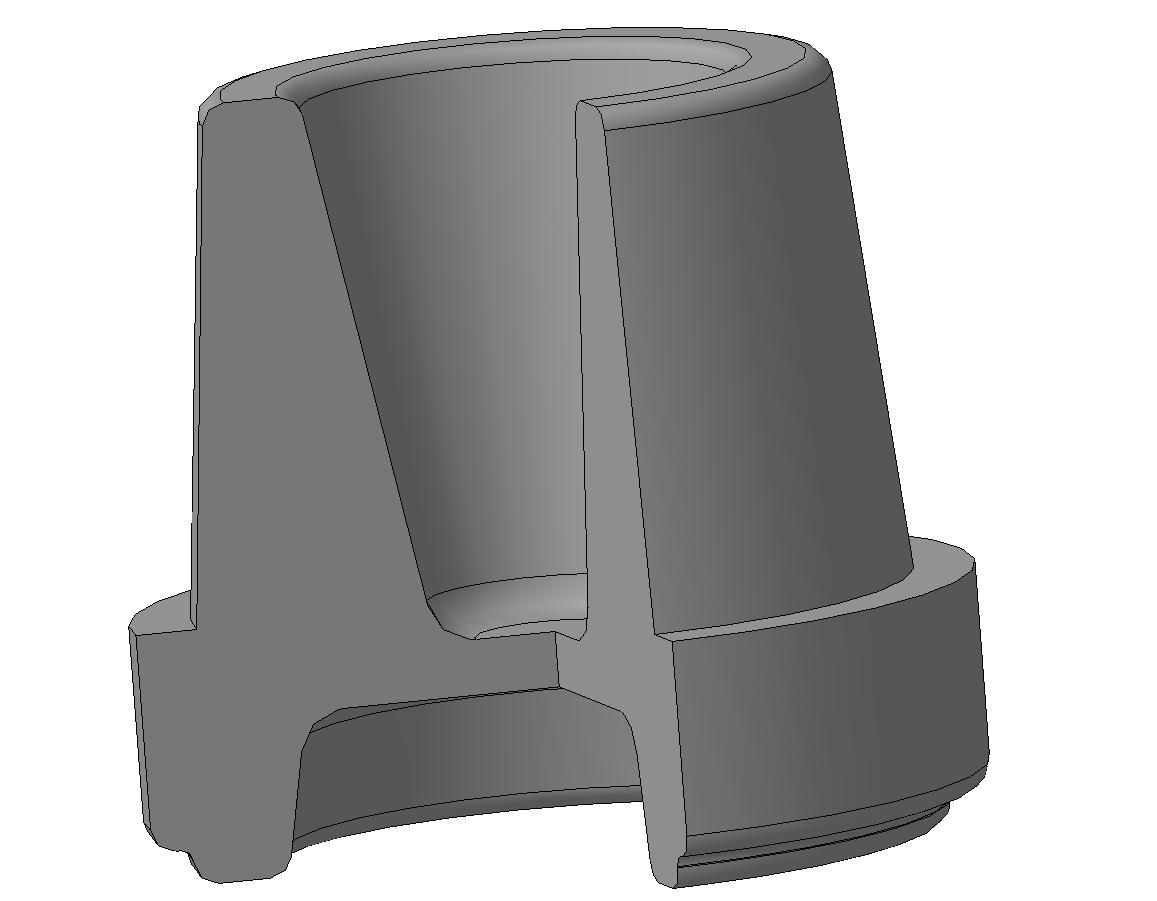

Рис.18.

Стакан

Рис.18.

Стакан

Расчет МЦХ поковки:

Масса…………………….. M =7,5 кг;

Площадь…………………..S = 103922.07 мм²;

Объем…………………….. V = 1095200.89 мм³;

Материал…………………. Сталь 40Х ГОСТ 4543-71;

Плотность материала……..Ro = 0,007800 г/мм3

Рис.19 Поковка стакана

-

,

где

,

где

– масса

детали, кг.

– масса

детали, кг.

– масса

припусков, кг. Определяется через объем:

– масса

припусков, кг. Определяется через объем:

-

,

где

,

где

– плотность металла (7,8×10-6 кг/мм3).

-

,

где

,

где -

объем облоя, мм3.

-

объем облоя, мм3.

-

масса перемычки, кг. Рассчитывается по

формуле:

-

масса перемычки, кг. Рассчитывается по

формуле:

-

,

где

,

где

-

объем перемычки, мм3;

-

объем перемычки, мм3; -

диаметр перемычки, мм;

-

диаметр перемычки, мм;S – Толщина перемычки, мм.

-

масса угара, кг. Определяется как доля

массы исходной заготовки и зависит от

способа нагрева. Массу угара можно

рассчитать по формуле:

-

масса угара, кг. Определяется как доля

массы исходной заготовки и зависит от

способа нагрева. Массу угара можно

рассчитать по формуле:

mпок = 1,3+0,0,26+0,303 = 7,5 кг

Коэффициент использования металла:

2.10. Назначение технических требований

Временное сопротивление σв = 590МПа

Твёрдость 174…217 НВ

Предел текучести σт = 345 МПа

Относительное удлинение δ = 18%

Содержание химических элементов: Si= 0,17-0,37%; Mn= 0,5-0,8%; S ≤0,035%; C= 0,36-0,44%;

Неуказанные штамповочные уклоны:

наружные – 70; внутренние – 100

Неуказанные радиусы закругления:

наружные – 2 мм; внутренние – 5 мм

Смещение по поверхности разъема штампа не более 0,2 мм

На поверхности поковок не должно быть трещин, заковов, плен, песочин

Поковки подвергаются термической обработке в черновом виде и (или) после предварительной механической обработки (обдирки, рассверловки и др.)

Каждая поковка должна быть подвергнута внешнему осмотру без применения увеличительных приборов

Поковки

должны храниться в сухих закрытых

складских помещениях

Поковки

должны храниться в сухих закрытых

складских помещенияхКласс точности – Т3 ГОСТ 7505–95

Исходный индекс –11

Список использованной литературы

1.Дубинкин

Д.М. Технико-экономическое обоснование

выбора заготовки: Метод. указания / Д.Мю

Дубинкин, Е.В. Бакулин; – Кемерово, 2007 –

19 с.

1.Дубинкин

Д.М. Технико-экономическое обоснование

выбора заготовки: Метод. указания / Д.Мю

Дубинкин, Е.В. Бакулин; – Кемерово, 2007 –

19 с.

2.Блюменштейн В.Ю. Проектирование и производство заготовок: Учеб. пособие: В 2 ч. / В.Ю. Блюменштейн, Л.О. Герике; КузГТУ. – Кемерово, 1994. – Ч. 1. – 162 с.

3.Технология конструкционных материалов: Учебник для вузов. -2-е изд., перераб. и доп. / Под ред. Дальского. – М.; Машиностроение, 1985. -448 с.

4.Охрименко Я.М. Технология кузнечно-штамповочного производства: Учебник для вузов. -2-е изд., перераб. и доп.-М.; Машиностроение, 1976. – 560 с.:ил.

5.Ковка и штамповка: Справочник. – Т. 1-4 / Под ред. Е.И. Семенова. –М.: Машиностроение, 1985. Т. 2. Горячая объемная штамповка. – 592 с.: ил.

6. ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Технические условия.

7.ГОСТ 2.316-68. ЕСКД. Порядок нанесение на чертежах надписей, технических требований и таблиц.

8.ГОСТ 7505-95. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

9. ГОСТ 3.1126-88. ЕСТД. Правила оформления графических документов на поковки.

10. ГОСТ 977-75. Углеродистые стали.

11.ГОСТ 3212-92. Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров.

12. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.