- •1. Проектирование литой заготовки 2

- •2. Проектирование заготовки полученной обработкой металлов давлением

- •2.1. Анализ служебного назначения изделия

- •3. Список использованной литературы

- •1. Проектирование литой заготовки

- •Анализ служебного назначения изделия

- •Анализ типа производства

- •Предварительный выбор способов изготовления отливки

- •1.4. Технико-экономическое обоснование выбора способа изготовления заготовки

- •1.5. Выбор положения отливки в форме при заливке.

- •1.6. Выбор поверхности разъёма формы.

- •1.7. Анализ технологичности конструкции изделия.

- •Химический состав в % материала сч25

- •Механические свойства

- •1.7.1. Требования и конструкции отливки.

- •1.7.2. Допускаемая толщина стенок.

- •1.7.3. Минимальный диаметр отверстии, выполняемых в литье

- •1.7.2. Переходы между элементами отливки

- •1.7.3. Литейные уклоны

- •1.8. Определение припусков и допусков на размер отливки

- •1.9. Расчет массы отливки и определение коэффициента использования металла

- •1.10. Назначение технических требований

- •Проектирование штампованой заготовки

- •2.1. Анализ служебного назначения детали

- •2.2. Определение типа производства

- •2.3. Предварительный выбор способов изготовления поковки

- •2.4. Технико-экономическое обоснование выбора способа изготовления поковки

- •2.5. Выбор положения поковки в штампе

- •2.6. Выбор поверхности разъема штампа

- •2.7. Анализ технологичности конструкции изделия

- •2.7.1. Требования к конструкции поковки

- •2.7.2. Радиусы закруглений

- •2.7.3. Штамповочные уклоны

- •2.7.4. Проектирование углублений и отверстий

- •2.7.5. Проектирование заусенца и заусенчатой канавки

- •2.8. Определение припусков и допусков на размеры поковки

- •2.9. Расчет массы поковки и определение коэффициента использования металла

- •2.10. Назначение технических требований

- •Список использованной литературы

ФЕДЕРАЛЬНОЕ АГЕНСТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

«Кузбасский государственный технический университет имени Т. Ф. Горбачева»

Кафедра технологии металлов

Курсовая работа по дисциплине

«Проектирование и производство заготовок» по теме:

«ПРОЕКТИРОВАНИЕ ОТЛИВКИ – КРЫШКА

И ПОКОВКИ – СТАКАН»

В №24, В №55

Выполнил: ст-т гр. МТб-111

Фадин Г.К.

Руководитель:

Дубинкин Д. М.

Кемерово 2012

1. Проектирование литой заготовки 2

1.1. Анализ служебного назначения изделия 2

1.2. Анализ типа производства 3

1.3. Предварительный выбор способов изготовления отливки 4

1.4. Технико-экономическое обоснование выбора способа изготовления отливки 6

1.5. Выбор положения отливки в форме при заливке

1.6 Выбор поверхности разъема формы

1.7. Анализ технологичности конструкции изделия

1.8. Определение припусков и допусков на размеры отливки

1.9. Расчет массы отливки и определение коэффициента использования металла

2. Проектирование заготовки полученной обработкой металлов давлением

2.1. Анализ служебного назначения изделия

2.2. Анализ типа производства

2.3. Предварительный выбор способов производства заготовок

2.4. Технико-экономическое обоснование выбора способа изготовления отливки

2.5. Выбор положения поковки в штампе

2.6 Выбор поверхности разъема штампа

2.8. Анализ технологичности конструкции изделия

2.9. Назначение допусков, припусков и расчет размеров отливки

2.10. Расчет массы детали и поковки, определение коэффициента использования металла

3. Список использованной литературы

ПРИЛОЖЕНИЕ 1 «ЧЕРТЕЖ КРЫШКИ»

ПРИЛОЖЕНИЕ 2 «ЧЕРТЕЖ ОТЛИВКИ КРЫШКИ»

ПРИЛОЖЕНИЕ 3 «ЧЕРТЕЖ СТАКАНА»

ПРИЛОЖЕНИЕ 4 «ЧЕРТЕЖ ПОКОВКИ СТАКАНА»

1. Проектирование литой заготовки

Анализ служебного назначения изделия

Крышки служат для защиты механизма и его внутренних элементов от внешних воздействий. Должны обладать высокой точностью для фиксации крепления с деталью, а так же прочностью для защиты механизма. Используются в работе двигателей и других механизмов.

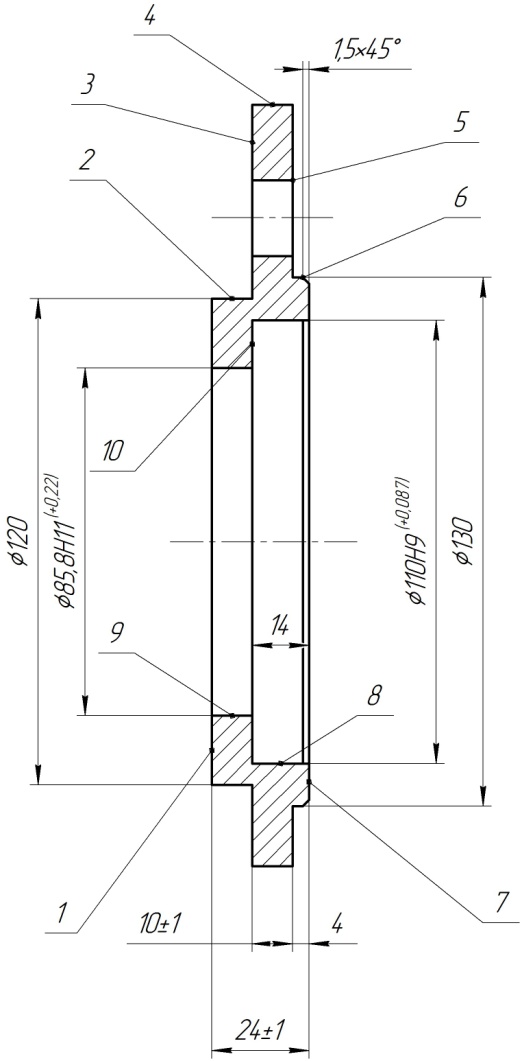

Крышка (Рис. 1). Крышка изготовлена из стали СЧ25 ГОСТ 1412-85.

Рис. 1. Крышка, СЧ25 ГОСТ 1412-85, m = 1,3 кг

Анализ типа производства

Тип производства предварительно определяется по массе и программе выпуска изделия. Масса изделия равна 1,3 кг, выпуск изделия 1700 штук в год.

Таблица 1

Тип производства |

Число обрабатываемых деталей одного типоразмера в год |

||

Тяжелых (масса свыше 100 кг) |

Средних (масса от 10 до 100 кг) |

Легких (масса менее 10 кг) |

|

Единичное |

до 5 |

до 10 |

до 100 |

Мелкосерийное |

5 – 100 |

10 – 200 |

100 – 500 |

Среднесерийное |

100 – 300 |

200 – 500 |

500 – 5000 |

Крупносерийное |

300 – 1000 |

500 – 5000 |

5000 – 50000 |

Массовое |

свыше 1000 |

свыше 5000 |

свыше 50000 |

Число обрабатываемых деталей одного типоразмера в год 1700 штук. Обрабатываемые детали легкие, так как масса менее 10 кг. Следовательно, тип производства - среднесерийное.

Предварительный выбор способов изготовления отливки

Таблица 2

Способ изготовления отливки |

Материал |

Масса отливки, кг |

Тип производства, объем рентабельной партии |

Область применения |

Литье в песчано-глинистые формы |

Черные металлы |

0,05-200000 |

Все типы производства |

Станины, корпуса, рамы, цилиндры, зубчатые колеса, крышки, кронштейны и т.д.

|

Цветные сплавы |

0,05-1000 |

|||

Литье в кокиль |

Чугун |

до 100 |

Все серийные типы производства, массовое производство. Объем рентабельной партии – не менее 20 крупных или 400 мелких отливок в год |

Кривошипы, кронштейны, втулки, крышки, корпуса, рычаги, шкивы и т.д. |

1.3.1 Изготовление

отливок в песчаных формах

1.3.1 Изготовление

отливок в песчаных формах

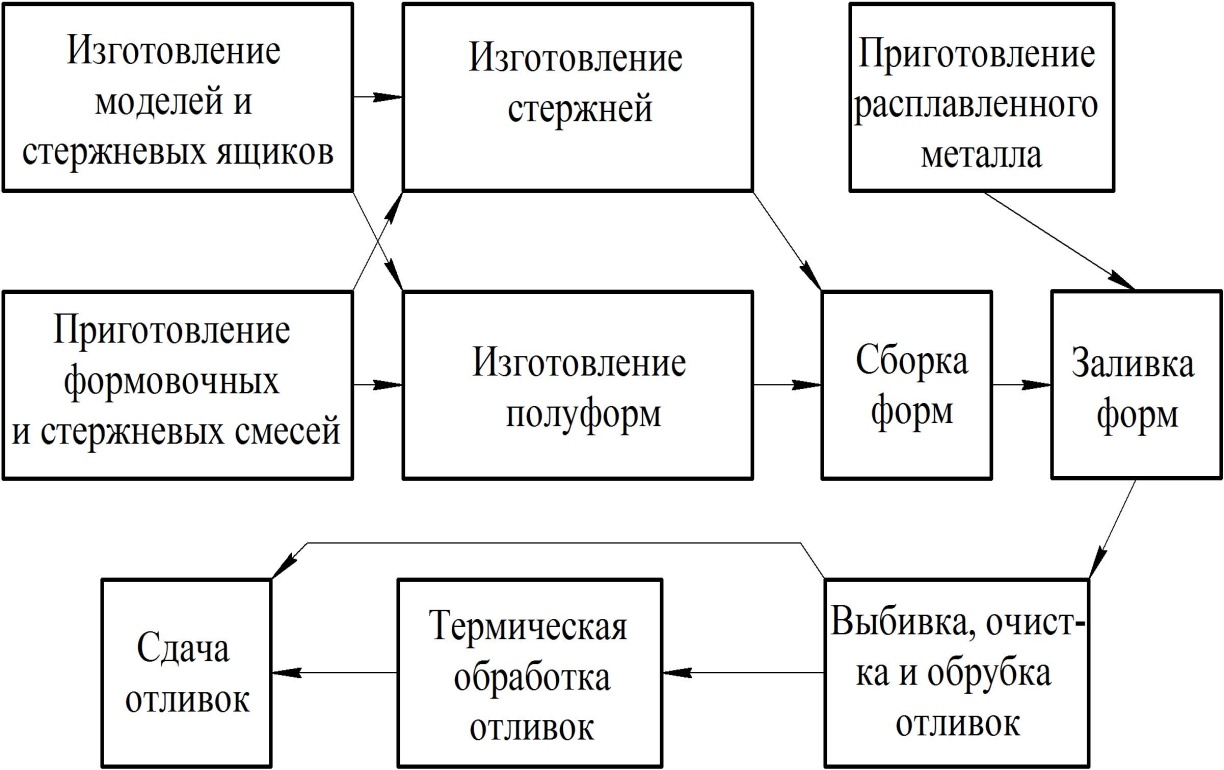

Литье в песчаные формы является универсальным и самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3 до 1000 мм и длиной до 10000 мм. Характеризуется большим расход формовочных материалов, необходимостью в больших производственных площадях и высококвалифицированных рабочих. Схема технологического процесса (ТП) изготовления отливок в песчаных формах представлена на рис. 1.

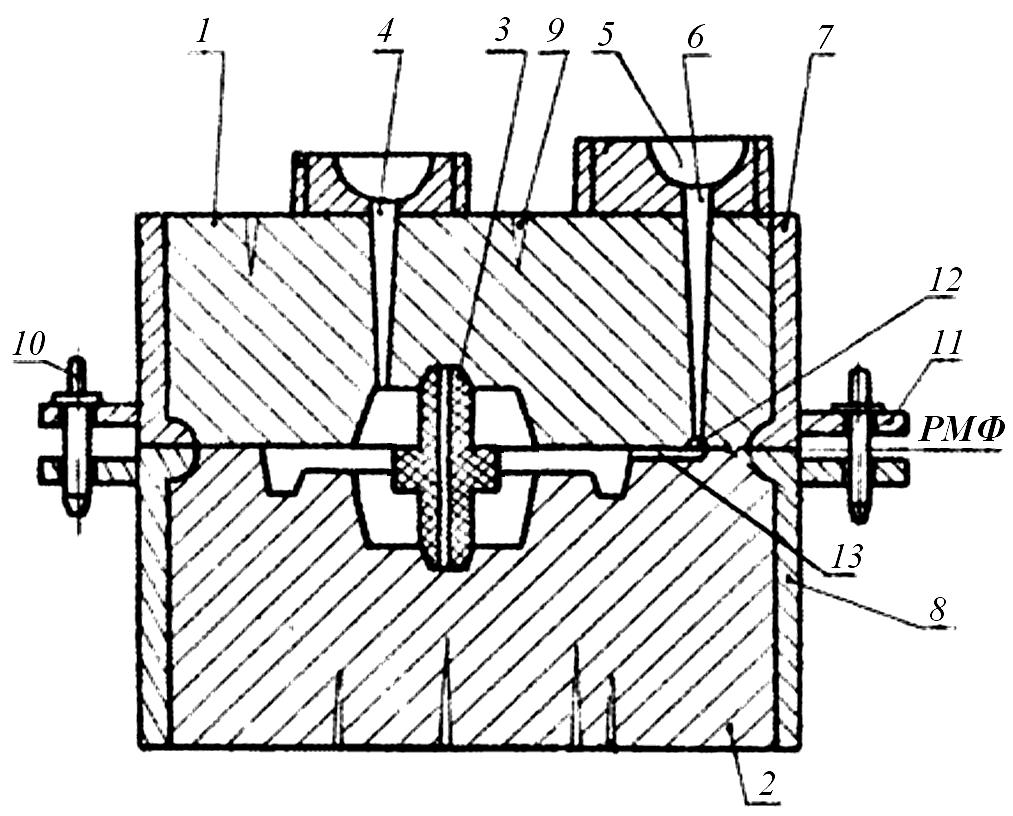

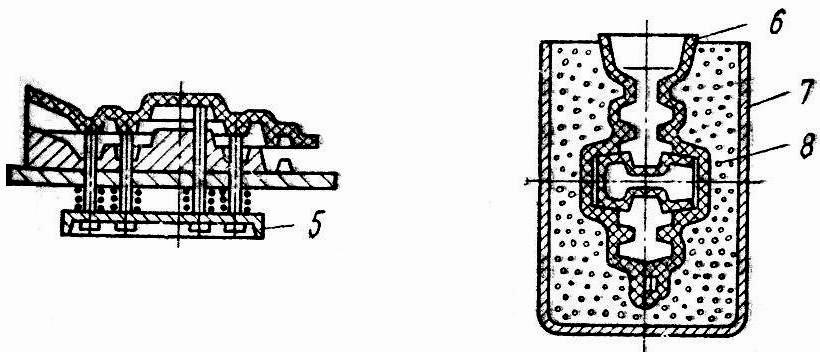

Сущность литья в песчаные формы (рис. 3) заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта. Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Рис. 2. Схема ТП изготовления отливок в песчаных формах

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Рис. 3. Литейная форма

Литейную форму заливают расплавленным металлом через литниковую систему. Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными

элементами являются: литниковая чаша

5,

которая служит для  приема

расплавленного металла и подачи его в

форму; стояк 6

– вертикальный или наклонный канал для

подачи металла из литниковой чаши в

рабочую полость или к другим элементам;

шлакоуловитель 12,

с помощью которого удерживается шлак

и другие неметаллические примеси;

питатель 13

– один или несколько, через которые

расплавленный металл подводится в

полость литейной формы. Для вывода

газов, контроля заполнения формы

расплавленным металлом и питания отливки

при ее затвердевании служат прибыли

или выпор 4.

Для вывода газов предназначены и

вентиляционные каналы 9.

приема

расплавленного металла и подачи его в

форму; стояк 6

– вертикальный или наклонный канал для

подачи металла из литниковой чаши в

рабочую полость или к другим элементам;

шлакоуловитель 12,

с помощью которого удерживается шлак

и другие неметаллические примеси;

питатель 13

– один или несколько, через которые

расплавленный металл подводится в

полость литейной формы. Для вывода

газов, контроля заполнения формы

расплавленным металлом и питания отливки

при ее затвердевании служат прибыли

или выпор 4.

Для вывода газов предназначены и

вентиляционные каналы 9.

Рис 4. Отливка в песчано-глинистой форме

1 – верхняя полуформа, 2 – нижняя полуформа, 3 – стержень, 4 – выпор, 5 – литниковая чаша, 6 – стояк, 7, 8 – опоки, 9 – вентиляционный канал, 10 – штырь, 11 – ручка, 12 – шлакоуловитель, 13 – питатель.

1.3.2. Литье в кокиль

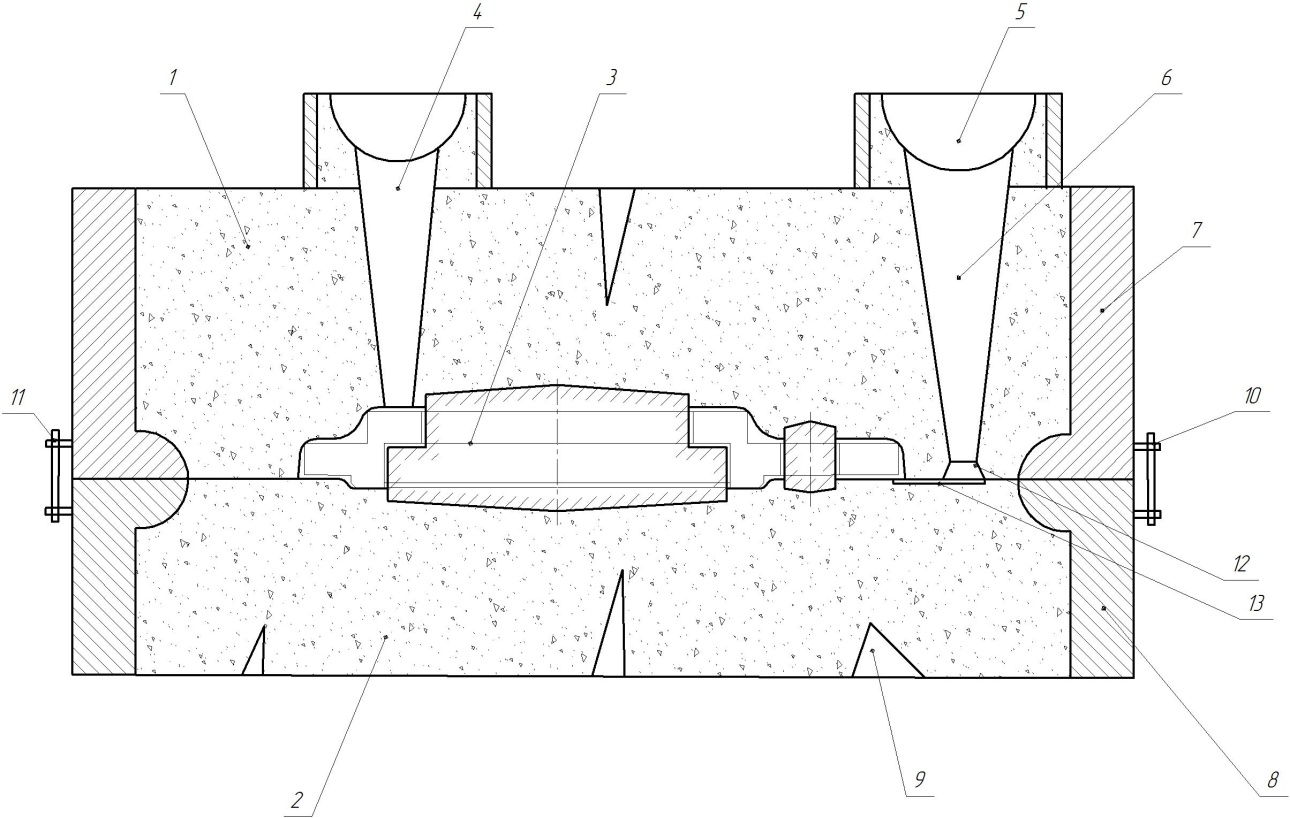

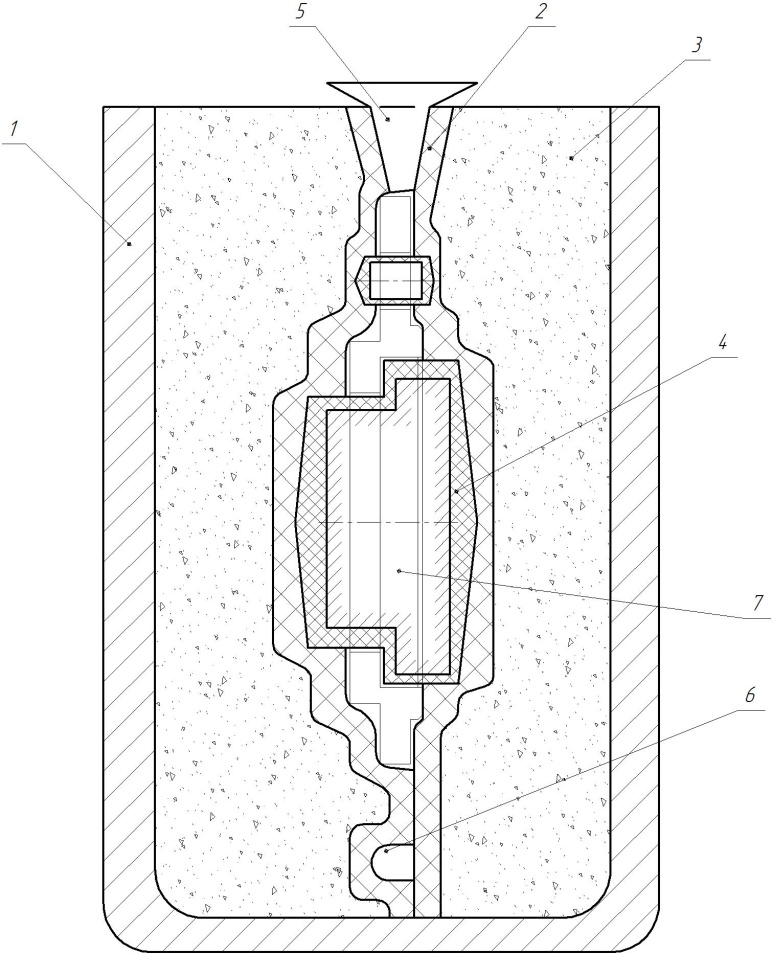

Литье в оболочковые формы – процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей. Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов. Технологические операции формовки при литье в оболочковые формы представлены на рис. 5.

а б в

г д

Рис. 5. Технологические операции формовки при литье в оболочковые формы

Металлическую модельную плиту 1 с моделью нагревают в печи до 200÷250 ºC. Затем плиту 1 закрепляют на опрокидывающемся бункере 2 с формовочной смесью 3 (рис. 5, а) и поворачивают на 180º (рис. 5, б). Формовочную смесь выдерживают на плите 10÷30 с. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4, толщиной 5÷15 мм. Бункер возвращается в исходное положение (рис. 5, в), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой 4 снимается с бункера и прокаливается в печи при температуре 300÷350 ºC, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей 5 (рис. 5, г). Аналогичным образом получают вторую полуформу.

Для получения формы полуформы склеивают или соединяют другими способами, например при помощи струбцин, скоб и т.д. Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Формы с вертикальной плоскостью разъема 6 и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры 7 и засыпают чугунной дробью 8 или сухим песком (рис. 5, д).

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом.

В оболочковых формах изготавливают отливки массой 0,2÷100 кг с толщиной стенки 3÷15 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков в крупносерийном и массовом производстве.

Рис 6. Отливка в оболочковой форме

1 – контейнер, 2 – форма, 3 – дробь, 4 – песчанно-смоленая оболочка,

5 – стояк, 6 – штырь, 7 – стержень.