1.2. Механический расчет

Механический расчет включает расчет барабана на прочность и прогиб, а также расчет бандажа на контактную прочность [3].

1. При расчете корпуса барабанной сушилки на прочность принимают, что на него действуют равномерно распределенные по длине силы тяжести корпуса с бандажом и зубчатым венцом G1 и находящегося внутри корпуса материала G2, а также крутящий момент Мкр, передаваемый зубчатым венцом. Кроме того, в подбандажной обечайке, если зазор между бандажом и корпусом недостаточен для свободного температурного расширения последнего, возникают напряжения из-за стесненности температурных деформаций и на бандажах начинают действовать распорные силы.

Для проведения механических расчетов определим вес барабанной сушилки по формуле:

![]() (14)

(14)

где m – масса выбранной стандартной сушилки , кг;

Вес материала, находящегося в сушилке в данный момент времени рассчитаем по формуле:

![]() (15)

(15)

где Dв – внутренний диаметр барабана, м;

L – длина барабана, м;

β – коэффициент заполнения барабана, (доли единицы);

ρн – насыпная плотность материала, кг/м3.

При работе аппарата результирующая сил зацепления в приводе частично компенсирует действие сил тяжести, поэтому с допущением в пользу запаса прочности усилиями в зацеплении венец – шестерня при расчете корпуса сушилки можно пренебречь.

Если температурные деформации корпуса не ограничены, то его рассчитывают как двухопорную балку под действием равномерно распределенной нагрузки q = (G1 + G2)/L.

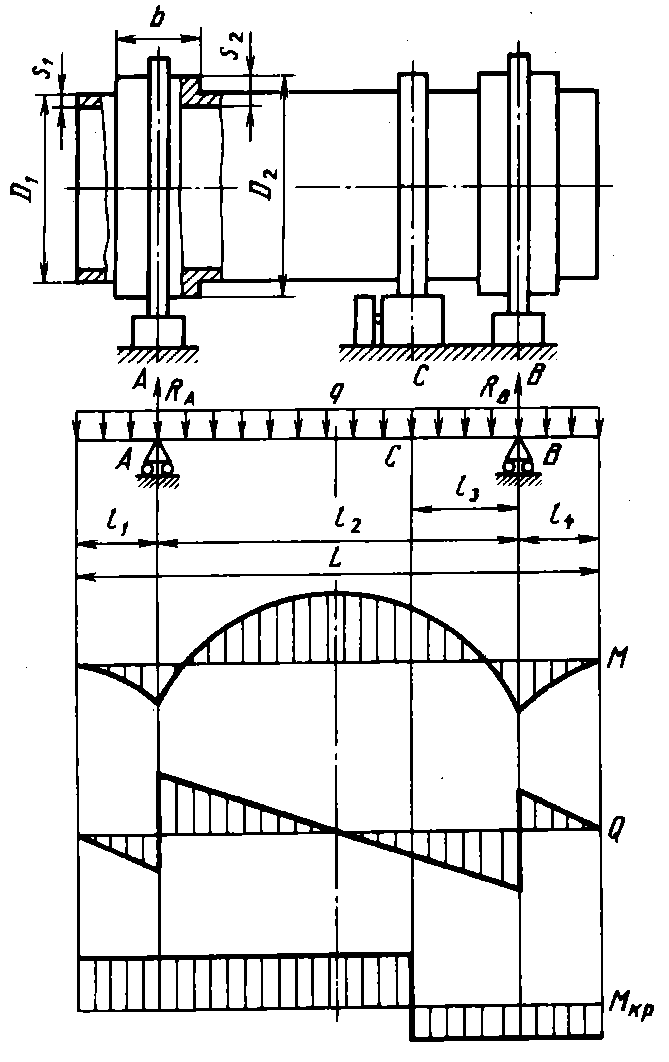

Эпюры изгибающих моментов М, крутящих моментов Мкр, а также перерезывающих сил Q, возникающих в корпусе аппарата, приведены на рис. 4.

При проектировании барабанных сушилок задаются:

– толщиной стенки пролетной обечайки корпуса s1 = (0,007…0,1)·D1 (где D1 – наружный диаметр пролетной части корпуса аппарата), м;

– толщиной стенки подбандажной обечайки корпуса

s2 = (1,5…2,0)·s1, м;

– расстоянием между опорами l2 = 0,585·L, м;

– расстоянием между зубчатым венцом и правой опорой l3, м.

Рассчитывают напряжения в опасных сечениях.

Максимальные изгибающие моменты (Н·м), действующие в середине пролетной обечайки и в левой подбандажной обечайке соответственно равны:

![]() (16)

(16)

![]() (17)

(17)

Изгибающий момент, Н·м, действующий в месте стыка пролетной и подбандажной обечаек равен:

– при L > 4·l1:

![]() (18)

(18)

– при L < 4·l1:

![]() (19)

(19)

где b – ширина подбандажной обечайки, м.

Рис. 4 Схема к расчету корпуса барабана.

Крутящий момент Мкр, Н·м, действующий на левую от венца (большей длины) часть корпуса аппарата:

![]() (20)

(20)

где N – мощность электродвигателя, Вт;

η – КПД привода ( для зубчатой передачи η = 0,97);

nб – частота вращения барабана, мин-1.

Максимальная перерезывающая сила (Н), действующая в подбандажной обечайке, равна:

![]() (21)

(21)

Перерезывающая сила (Н), в месте стыка пролетной и подбандажной части равна:

![]() (22)

(22)

Расчетные напряжения в соответствующих частях корпуса определим по формулам:

– в пролетной части обечайки

![]() (23)

(23)

– в подбандажной части

![]() (24)

(24)

– в месте стыка пролетной и подбандажной частей обечайки

![]() (25)

(25)

где Wx1 и Wx2 – моменты сопротивлений поперечных сечений пролетной и

подбандажной обечаек, м3, соответственно равны:

![]() (26)

(26)

![]() (27)

(27)

Ix1 и Ix2 – моменты инерции площади поперечных сечений пролетной и

подбандажной частей обечайки, м4, соответственно равны:

![]() (28)

(28)

![]() (29)

(29)

где: D2 – наружный диаметр подбандажной обечайки, м;

φ – коэффициент прочности сварного шва;

с – прибавка на коррозию, мм.

Условия прочности корпуса имеют вид:

σ1 ≤ [σ]к; σ2 ≤ [σ]к; σ3 ≤ [σ]к (30)

где [σ]к – допускаемое напряжение для материала корпуса при расчетной

температуре, МН/м2.

Допускаемое напряжение [σ]к рекомендуется принимать (с учетом возможных температурных напряжений, неточностей монтажа) для барабанов без футеровки (сушилки, кристаллизаторы) в пределах 5–10 МН/м2, для барабанов с футеровкой (печи) – до 20 МН/м2 [3].

Если расчетные значения напряжений больше допускаемых, то принимают большие значения s1 и s2, и повторяют расчет.

2. После проверки на прочность барабан проверяют на прогиб. Для нормальной работы допускается прогиб f не более 1/3 мм на 1 метр длины, т.е. f ≤ 0,0003·l2.

Прогиб от равномерно распределенной нагрузки определяют по формуле:

![]() (31)

(31)

где Е1 – модуль упругости материала барабана, Н/м2;

I – осевой момент инерции кольцевого сечения барабана (в м4)

рассчитывается по формуле:

![]() (32)

(32)

3. Расчет бандажа на контактную прочность. Предварительно по нормалям выбирают ширину и диаметр бандажей и опорных роликов, а затем выполняют проверку их на прочность. Ширину бандажей можно также приближенно определить по формуле:

![]() (33)

(33)

где: qк = (1,0–2,4) МН/м2 – допускаемая по опыту эксплуатации нагрузка,

приходящаяся на единицу длины площадки касания ролика и

бандажа;

R – реакция опорного ролика, МН.

Величину R определяют по формуле:

![]() (34)

(34)

где α – угол наклона барабана (2–4°);

φ – угол между опорными роликами (φ=60°);

z – число бандажей.

Ширина опорного ролика bор должна быть больше ширины бандажа на 30 мм. Диаметр опорных роликов принимают в 3–4 раза меньше наружного диаметра бандажа. Условие контактной прочности на смятие в месте соприкосновения ролика и бандажа записывается в виде:

![]() (35)

(35)

где Dб – наружный диаметр бандажа, м;

d – наружный диаметр опорного ролика, м;

Е2 – модуль упругости материала бандажа (обычно изготавливается из

стали 40), МН/м2;

Е3 – модуль упругости материала опорного ролика (обычно

изготавливается из Сч18, Сч21), МН/м2;

[σ]с –– допускаемое напряжение для материала бандажа на смятие при

расчетной температуре, МН/м2.

Допускаемое напряжение материала бандажа на смятие для стального литья 300–500 МН/м2.