ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

Кафедра «Технология

нефтехимического синтеза»

РАСЧЕТ СУШИЛОК КОНВЕКТИВНОГО ТИПА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по дисциплине «Машины и аппараты химических производств»

для студентов специальности

240801 –«Машины и аппараты химических производств» очной и заочной форм обучения

ТЮМЕНЬ 2008

Утверждено редакционно-издательским советом государственного

образовательного учреждения высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

Составители: Таранова Л.В. – к.т.н., доцент

© Тюменский Государственный Нефтегазовый Университет

Введение

Сушка – это процесс удаление паров влаги, образующихся при подводе теплоты к высушиваемым материалам (твердым кусковым или сыпучим, жидким и пастообразным). Интенсивность сушки зависит от способа подвода теплоты к высушиваемому материалу и отвода испаряющейся влаги, а также от скорости перемещения влаги из глубинных слоев материала к его поверхности.

Барабанные сушильные аппараты предназначены для сушки сыпучих, мелкокусковых и зернистых материалов топочными газами или подогретым воздухом. Эти аппараты широко распространены и отличаются большей экономичностью благодаря возможности использования высокотемпературных теплоносителей.

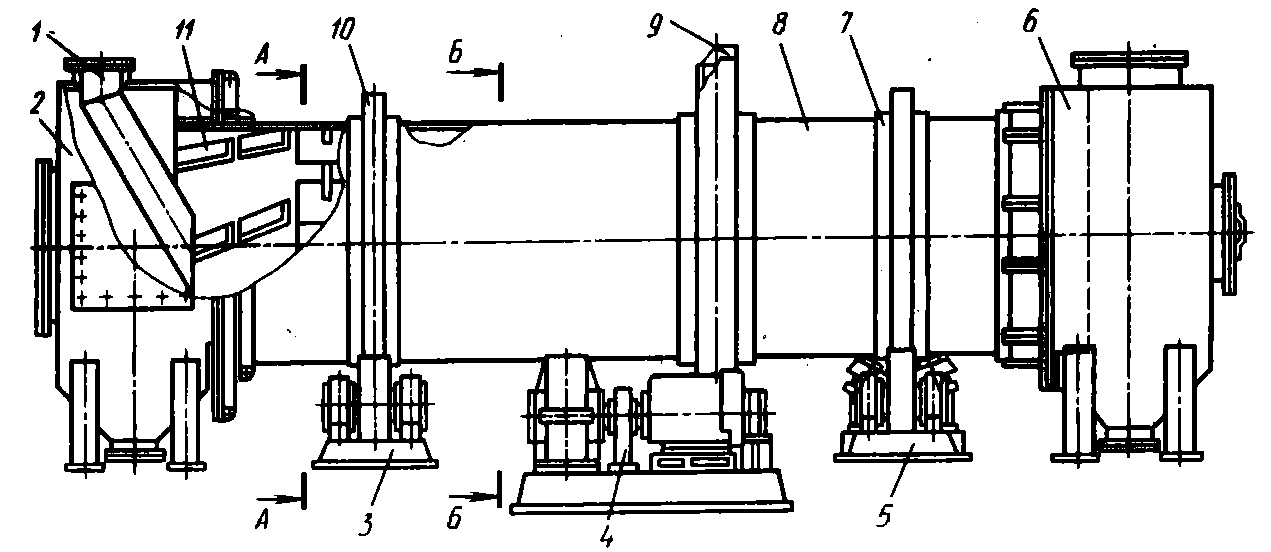

Барабанная конвективная сушилка (рис. 1) представляет собой установленный под углом (около 4°) к горизонтали вращающийся барабан 8, на который надеты два бандажа 10 и зубчатый венец привода 9. Аппарат опирается бандажами на свободно вращающиеся ролики, закрепленные на опорной раме 3 и опорно-упорной станции 5. Два упорных ролика, установленных на раме опорно-упорной станции, ограничивают осевое смещение корпуса барабана. Барабан вращается от моторно-редукторной группы 4 через зубчатый венец 9. Частота вращения барабана 2–12 об/мин. На концах барабана установлены загрузочная камера 2 для ввода влажного продукта и теплоносителя и разгрузочная камера 6 для вывода продукта и отработанного теплоносителя из аппарата. Для загрузки вращающихся барабанов предназначены питатели, установленные под загрузочной камерой. Материал подается из питателя в барабан по наклонным лоткам 1 (угол наклона 60–70°), что обеспечивает поступление материала в барабан. В процессе работы барабан имеет тенденцию сплющиваться в сечениях под опорами. Во избежание этого барабан снабжают одной или несколькими широкими кольцевыми накладками 7, приваренными к корпусу.

В барабане установлены насадки (рис. 2), обеспечивающие равномерное распределение материала по сечению барабана. Со стороны поступления материала в барабане расположена приемно-винтовая насадка, далее – основная насадка. В сушильных барабанах диаметром 1000–1600 мм для материалов с хорошей сыпучестью и размером частиц до 8 мм в качестве основной насадки рекомендуется использовать секторную насадку, а для сыпучих материалов с большим размером частиц или склонных к слипанию материалов – лопастную. Если материал в ходе сушки восстанавливает сыпучие свойства, то в качестве приемно-винтовой насадки используют лопастную, а в качестве основной – секторную.

Сушилки конвективного типа рассчитывают с использованием аналитических, графических или графо-аналитических методов. Последний предполагает построение линий процесса сушки с использованием диаграмм Рамзина (рис. 7,8). Для построения линии действительного процесса сушки предварительно проводят расчет величины отклонений удельных расходов теплоты в теоретической и действительной сушилках (∆q). Расчеты ведут с использованием аналитических формул, а построение процесса осуществляют на диаграмме. Расчет включает также определение необходимого количества сухого и влажного воздуха и определение габаритных размеров сушилки: внутреннего и наружного диаметра барабана и его длины. При выборе сушилки необходимо добиваться достижения требуемых соотношений между диаметром барабана и его длиной (L/Dв = 3,5 – 7,0).

Рис. 1 Барабанная сушилка

1 – наклонный лоток; 2 – загрузочная камера; 3 – опорная рама; 4 – моторно-редукторная группа; 5 – упорная станция; 6 – разгрузочная камера; 7 – кольцевые накладки; 8 – вращающийся барабан; 9 – зубчатый венец; 10 – бандаж; 11 – приемно-винтовая насадка.

Рис. 2 Типы насадок (перевалочных устройств)

1,2 – лопастные; 3 – распределительная; 4 – секторная.