- •Билет №1

- •1. Задача.

- •2. Составление технологического маршрута обработки.

- •3. Задача.

- •Билет №3

- •1. Задача.

- •2. Способы нарезания внутренних резьбовых поверхностей.

- •3. Задача.

- •Билет №5

- •1. Задача.

- •2. Влияние погрешности закрепления на точность механической обработки.

- •3. Задача

- •Билет №7

- •1. Задача.

- •2. Влияние температурных деформаций на точность механической обработки.

- •3. Задача.

- •Билет №9.

- •1. Задача.

- •3. Задача.

- •Билет №11

- •1. Задача.

- •2. Исходная информация для разработки технологических процессов

- •3. Задача.

- •Билет №13

- •1. Задача.

- •2. Критерии выбора оборудования.

- •3. Задача.

- •Билет №15

- •1. Задача.

- •2. Круглое наружное шлифование в центрах.

- •3. Задача.

- •Билет №17

- •1. Задача.

- •2. Нарезание зубьев червячными фрезами

- •3. Задача.

3. Задача.

Билет №17

1. Задача.

Способ 1 предпочтительнее, тк он позволяет обеспечить меньшую себестоимость.

2. Нарезание зубьев червячными фрезами

Фрезерование червячными фрезами является самым распространенным способом зубообработки. Это объясняется достаточно высокой производителвностью, универсальностью, так как одной фрезой можно нарезать колеса с различным числом зубьев, точностью 7...9 степени и шероховатостью ЯI 10...20 мкм. Для реализации способа требуются специальные зубофрезерные станки.

Червячная фреза представляет собой одно- или многозаход- ный червяк, у которого сечение, перпендикулярное винтовым ниткам, имеет вид прямобочной рейки. Зубья фрезы образуются путем прорезанния в червяке стружечных канавок и выполнения на них необходимой заточки.

Для осуществления движения обкатки необходимо, чтобы за один оборот инструмента нарезаемое колесо повернулось на число зубьев, равное числу заходов фрезы.

При нарезании прямозубых колес ось фрезы должна быть наклонена к детали под углом подъема винтовой линии витков фрезы. При нарезании косозубых колес наклон оси фрезы изменяется на величину угла наклона зуба колеса.

Колеса с модулем до 2,5 мм обычно нарезают за один проход, с большим модулем — за два и три прохода. При этом для черновых проходов применяют двух- и трехзаходные фрезы, которые увеличивают производительность.

Обработка может вестись с одним из видов подач: осевой, переменно-осевой, радиально-осевой, диагональной подачей.

Для обработки с осевой подачей фреза устанавливается на глубину впадины и перемещается вдоль оси заготовки со скоростью 0,6...2 мм/об. (рис. 3.104). Этот метод наиболее распространен. Его недостатком является большая длина врезания.

При переменно-осевой подаче величина осевой подачи увеличивается на входе и выходе червячной фрезы из зоны резания. Это позволяет повысить производительность до 20 %.

При фрезеровании с радиально-осевой подачей фреза сначала врезается на полную глубину, двигаясь в радиальном направлении, а затем осуществляется обработка с осевой подачей (рис. 3.105). Радиальная подача в 2—2,5 раза меньше осевой подачи. Метод позволяет сократить время на врезание, повышая производительность на 10... 15 %.

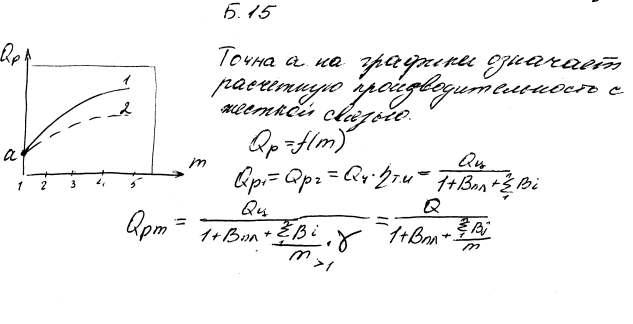

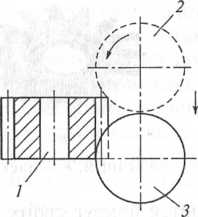

Схема

нарезания зубьев червячной фрезой с

осевой подачей: 1

— деталь; 2

— фреза в момент врезания; 3

— фреза в момент выхода

Схема

нарезания зубьев червячной фрезой с

осевой подачей: 1

— деталь; 2

— фреза в момент врезания; 3

— фреза в момент выхода

При диагональном фрезеровании фреза перемещается одновременно с двумя подачами (тангенциальной и осевой), в результате чего движение происходит под углом к детали (рис. 3.106).

Тангенциальная подача меньше осевой в 3—9 раз. Преимуществом метода является более высокая стойкость фрез, меньшая шероховатость обработанных поверхностей, лучшая прирабатываемость зубьев.

Скорость резания червячными фрезами из быстрорежущих сталей составляет 30...60 м/мин, твердосплавными — 120...150 м/мин.

Обработка с переменно-осевой подачей, радиально-осевой и диагональной подачами требует оборудования, имеющего дополнительные возможности механизма подач.