- •Билет №1

- •1. Задача.

- •2. Составление технологического маршрута обработки.

- •3. Задача.

- •Билет №3

- •1. Задача.

- •2. Способы нарезания внутренних резьбовых поверхностей.

- •3. Задача.

- •Билет №5

- •1. Задача.

- •2. Влияние погрешности закрепления на точность механической обработки.

- •3. Задача

- •Билет №7

- •1. Задача.

- •2. Влияние температурных деформаций на точность механической обработки.

- •3. Задача.

- •Билет №9.

- •1. Задача.

- •3. Задача.

- •Билет №11

- •1. Задача.

- •2. Исходная информация для разработки технологических процессов

- •3. Задача.

- •Билет №13

- •1. Задача.

- •2. Критерии выбора оборудования.

- •3. Задача.

- •Билет №15

- •1. Задача.

- •2. Круглое наружное шлифование в центрах.

- •3. Задача.

- •Билет №17

- •1. Задача.

- •2. Нарезание зубьев червячными фрезами

- •3. Задача.

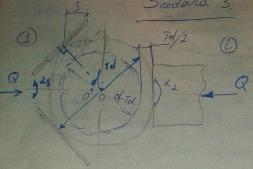

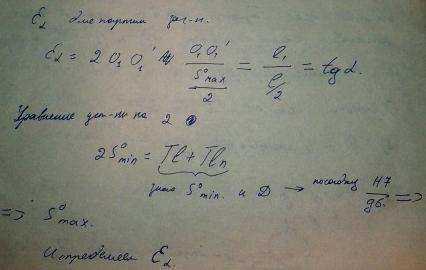

3. Задача.

Когда 2 призма касается заготовки, 1 призма будет находиться на расстоянии S-Td/2. Половину этого расстояния пройдет 2 призма и переместит заготовку в сторону первой призмы на величину OO’ и что будет погрешностью.

E=OO’=(S-Td/2)/ ?

S=Td/2sin(a1/2)

E=(Td/4)*((1/sin(альфа1, деленная на 2) – 1) = ¼ (2-1) = 0,25

Билет №5

1. Задача.

2. Влияние погрешности закрепления на точность механической обработки.

Обработку детали можно осуществить только после ее надежного закрепления. Усилие закрепления рассчитывается исходя из условия обеспечения неподвижности детали относительно опор в процессе обработки. Но усилие ,обеспечивающее неподвижность детали относительно приспособления может привести к деформации и смещению отдельных элементов технологической системы,вызывая погрешность закрепления. Под технологической системой понимается система, включающая станок ,приспособление ,инструмент и деталь.

При обработке жестких деталей деформации вызванные усилиями закрепления происходят в основном за счет контактных деформаций а при обработке нежестких детале за счет деформации смой детали что более ощутимо отражается на точности обработки.. при закреплении тонкостенных втулок и колец, например в трехкулачковый патрон, такие детали легко деформируюся. Деталь обработанная в деформировнном состоянии после снятия зажимных усилий теряет полученную в процессе обработки форму. Для того чтобы подобная погрешность не возникала необходимо равномерно распределять зажимныеусилия по поверхности. Например вместо трехкулачкогого патрона использовать цангу или перехоход разрезную втулку.

3. Задача

Билет №7

1. Задача.

В процессе обработки возникает конусность

Погрешность равна 200*0,0087*2=3,48 мм.

2. Влияние температурных деформаций на точность механической обработки.

Тепловые деформации технологической системы

В процессе механической обработки происходит нагрев технологической системы в результате выделения тепла в зоне резания, в трущихся соединениях станка, в электрических узлах (двигателях, трансформаторах, пускателях, реле и т. п.), а также тепла от внешних источников. Тепловое состояние технологической системы может быть стационарным и нестационарным. При стационарном тепловом состоянии наблюдается равенство количества образующегося и отводимого тепла. При этом температура стабилизируется и находится на постоянном уровне. При нестационарном тепловом состоянии тепловой баланс в системе отсутствует, и температура не держится на постоянном уровне. Например, при включении станка после его длительной остановки. Нестационарное тепловое состояние более опасно для точности обработки. Нагрев станины и других деталей станков приводит к линейному расширению этих элементов, а следовательно, и к нарушению геометрии станка, обусловленной точностью его изготовления, и, тем самым, к потере точности обработки. Кроме этого, станина нагревается в большинстве случаев неравномерно, так как источники тепла обычно располагаются локально. Разность температур в различных точках станины может достигать более 10 °С.

Одним из основных источников образования тепла является шпиндельная бабка. Ее нагрев изменяет положение оси шпинделя, которая может сместиться в горизонтальной или вертикальной плоскости на несколько сотых миллиметра. Особенно ощутимы температурные погрешности при обработке деталей точнее восьмого квалитета. Для уменьшения температурных погрешностей обычно выполняются следующие мероприятия:

- вынос гидропривода за пределы станка, что одновременно способствует уменьшению вибраций; - установка стабилизаторов температуры масла в гидроприводе; - теплоизоляция гидроцилиндров и гидропанелей от станины; - выбор правильного объема бака гидросистемы; - выбор оптимальной системы смазки подшипниковых узлов; - установка электроприводов на отдельное основание, что также снижает вибрации; - вынос прочих электрических узлов в отдельные электрошкафы; - отвод смазочно-охлаждающей технологической среды по пути, способствующему выравниванию температуры различных частей станины; - защита от попадания солнечного света на станины станков; - расположение станков вдали от тепловых источников (радиаторов, печей и т. п.).

Помимо станины, в процессе обработки нагреваются инструмент и деталь. Для этих элементов технологической системы основным источником нагрева является тепло, выделяемое в зоне резания.

Как известно из теории обработки металлов резанием, примерно 85—90 % всей работы резания превращается в тепловую энергию. Установлено, что, например, при точении свыше 70 % этого тепла уносится стружкой, 15—20 поглощается инструментом, 5—10 — деталью и около 1 % излучается в окружающее пространство.

Температура в зоне резания зависит от физико-механических свойств обрабатываемого материала, режимов резания, геометрических параметров режущего инструмента и применяемой смазочно-охлаждающей жидкости. При обработке стали выделяется больше тепла, чем при обработке чугуна. С увеличением прочности и твердости обрабатываемого материала температура в зоне резания повышается и при тяжелых условиях работы может достигнуть 1000—1100 °С. При увеличении подачи температура в зоне резания повышается, но менее интенсивно, чем при увеличении скорости резания. Глубина резания оказывает наименьшее (по сравнению со скоростью и подачей) влияние на температуру в зоне резания. Нагрев инструмента в процессе работы приводит к изменению его линейных размеров. Обычно интенсивный нагрев инструмента происходит в начале работы, а затем температура стабилизируется на некотором уровне.

При непрерывном резании протяженных деталей резец постепенно нагревается, и размеры его изменяются, что приводит к появлению погрешности формы детали. Прерывистый нагрев инструмента можно наблюдать при обработке коротких деталей, в момент снятия обработанной и установки новой заготовки происходит охлаждение резца, из-за чего его нагрев менее интенсивен, чем при непрерывном резании. Но первые и последние детали будут отличаться по размеру за счет нагрева резца, т. е. будет иметь место погрешность размера. Температура в зоне резания приводит также к изменению линейных размеров заготовки. Особенно это опасно на операциях сверления, где до 50 % тепла переходит в заготовку. Нагрев детали приводит к образованию погрешностей размеров, а иногда и формы.