- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

1.9.2 Моечные машины

В настоящее время наибольшее распространение получили струйные моечные машины, которые могут быть одно-, двух- и трехкамерными. Все машины имеют душевое устройство в виде труб с насадками, через которые струи раствора под давлением направляют с разных сторон к промываемым деталям. Они оборудованы ваннами для фильтрации, и подогрева раствора. Однокамерные машины могут быть тупиковыми и проходными, двух- и трехкамерные машины – проходными. В проходных машинах детали в специальной таре подаются через камеры при помощи конвейеров – ленточных, пластинчатых, цепных (подвесных).

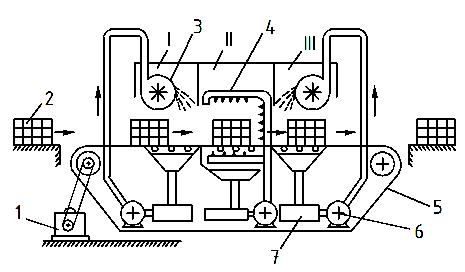

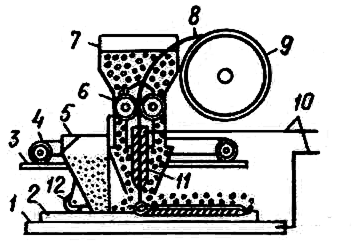

Схема трехкамерной моечной машины показана на рис. 12.

Рис. 12. Схема трехкамерной моечной машины

I – камера ополаскивания; II – камера мойки щелочным раствором; III – камера обмывки горячей водой; 1 – привод конвейера; 2 – корзина с деталями; 3 – турбинное колесо; 4 – гидрант; 5 – цепной конвейер; 6 – насос; 7 – резервуар с фильтром и подогревателем

Несмотря на широкое распространение, струйные моечные машины имеют существенные недостатки. Главный из них — неполное удаление остатков углеродистых отложений. Поэтому необходимо детали с прочными загрязнениями (в основном это детали двигателей) подвергать дополнительной очистке, например в расплаве солей. Для повышения производительности и качества моечно-очистительных работ на ряде ремонтных заводов внедрены полуавтоматические и автоматические линии.

МОДУЛЬ 2

2 Технология восстановления деталей

2.1 Наплавка

2.1.1 Электродуговая наплавка

При данном виде восстановления в качестве источника питания используется электрическая дуга.

Классификация:

По степени механизации

1. Ручная:

- покрытыми электродами, оболочка которых содержит необходимые компоненты

- в защитном газе с подачей присадочного прутка или проволоки

2. Полуавтоматическая в защитном газе (CO2, Ar)

3. Автоматическая:

- под флюсом

- в защитном газе

Ручная наплавка полуавтоматическая используются в единичном производстве; при мелком ремонте или в локальных участках; в полевых условиях и т.п.

При данных видах наплавки используют специальные наплавочные электроды (РДН) или проволоку (п/а в СО2 или Ar).

Автоматическая наплавка под флюсом

1 СХЕМА ПРОЦЕССА, СПОСОБЫ НАПЛАВКИ И ПРИСАДОЧНЫЕ МАТЕРИАЛЫ

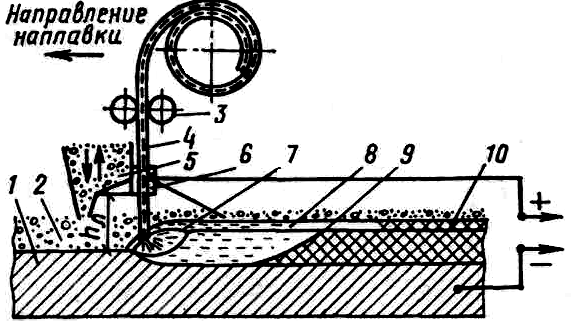

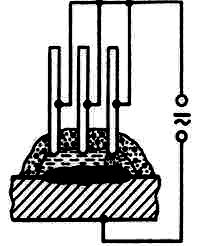

Рис. 13 Схема процесса наплавки под слоем флюса

1 – наплавляемая деталь; 2 – слой флюса; 3 – подающие ролики; 4 – присадочная проволока или лента; 5 – бункер для флюса; 6 – токоподводящий мундштук; 7 – зона горения дуги; 8 – жидкая ванна; 9 – шлак; 10 – наплавленный металл

Преимуществами наплавки под флюсом являются непрерывность процесса, высокая производительность, малые потери электродного металла, отсутствие излучения дуги.

Недостатками являются трудность наплавки деталей сложной формы и особенно с наклонными поверхностями, отсутствие визуального контроля.

Основным требованием при наплавке является минимальное расплавление основного материала и перемешивание жидкого присадочного металла с основным, поскольку чаще всего в наплавленном металле содержание легирующих элементов выше, чем в основном.

СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА

Для снижения перемешивания наплавленного метала с основным металлом, а также для повышения производительности наплавки используют такие приемы и технологические процессы:

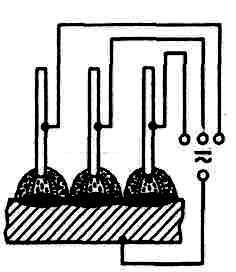

а) наплавка с поперечными колебаниями

б) многодуговая (с автономным питанием каждой дуги)

в) многоэлектродная

г) наплавка ленточным электродом

Как проволочный, так и ленточный электроды могут быть сплошного сечения или т.н. порошковые, состоящие из металлической оболочки и порошкового сердечника (шихты).

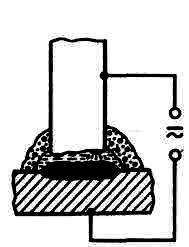

Рис. 18 Схемы проволочных и ленточных электродов

а, б – однозамковые; в, г – двухзамковые

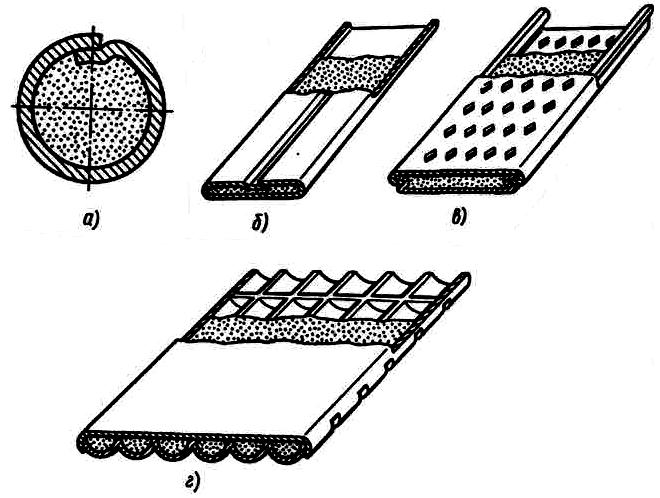

Для производства порошковых электродов практически любого состава в условиях ремонтных предприятий используют специальные станки.

Рис. 19 Станок для производства порошковых электродов

1 – катушка с металлической лентой для оболочки; 2, 3, 6 – профилирующие ролики; 4 – питатель; 5 –дозатор.

Рис. 20 Установка для автоматической наплавки

1 – стол; 2 – деталь; 3 – рельсы; 4 – тележка; 5 – бункер-дозатор; 6 – валки; 7 – бункер для флюса; 8 – лента; 9 – катушка; 10 – провода; 11 – контактные губки; 12 – ролик.

Порошковая проволока и лента имеют следующие преимущества перед сплошными наплавочными материалами:

- возможность получения наплавленного металла нужного химического состава путем изменения состава заполнителя трубки;

- более качественная защита расплавленного металла от вредных воздействий воздуха и выгорания легирующих элементов;

- простота оборудования и технологии изготовления трубчатых электродов;

- использование дешевых и недефицитных компонентов (доменный ферромарганец и сталинит).

2 ТЕХНОЛОГИЯ НАПЛАВКИ ПОД ФЛЮСОМ

При наплавке под флюсом электрическая дуга, горящая в газовой среде, обладает более высокой по сравнению с открытой дугой устойчивостью, зависящей от:

- стабильности напряжения на зажимах источника сварочного тока, при наплавке под флюсом следует осуществлять питание дуги постоянным током от сварочного преобразователя;

- Химического состава флюса, содержание в котором окислов натрия, калия и кальция увеличивает устойчивость дуги. Выделяющийся же в процессе расплавления флюса фтористый кремний понижает устойчивость дуги, но уменьшает порообразование в наплавляемом металле.

При наплавке под флюсом температура газов в зоне дуги достигает 6000 – 7000 0С. При этой температуре электродная проволока плавится очень быстро и стекает в сварочную ванну отдельными каплями, нагревающимися при проходе через зону дуги до температуры 2300 – 2500 0С. Эти капли проходят через слой жидкого флюса, покрывающий сварочную ванну, достигают поверхности оплавленного основного металла и смешиваются с ним. Благодаря разности удельных масс расплавленный шлак всегда находится на поверхности ванны. Газы дуги давят на поверхность ванны, образуя под электродом углубление, называемое кратером. Величина погружения дуги в основной металл (глубина кратера) характеризует глубину провара основного металла.

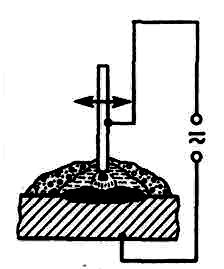

Под действием давления дуги жидкий метал в кратере и жидкий металл ванны находятся на различных уровнях, что оказывает влияние на формирование наплавленного валика. Правильно сформированный равномерный валик образуется только при постоянной разнице уровней. Для правильного формирования валика и уменьшения провара рекомендуется сместить электрод от точки зенита в строну, противоположную вращению при наплавке деталей круглого сечения (рис. 21).

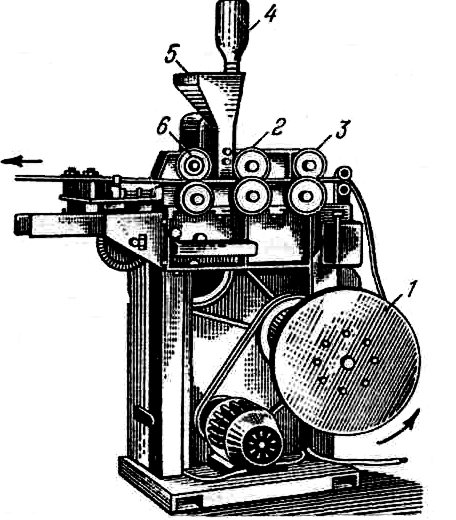

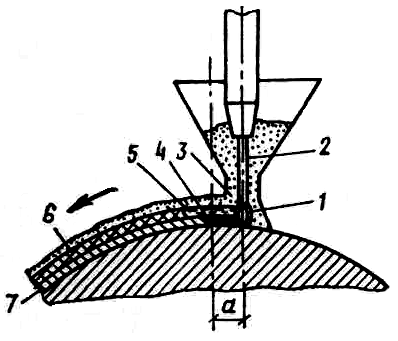

Рис. 21 Схема автоматической наплавки под флюсом круглого изделия

1 – дуга; 2 – электродная проволока; 3 – флюс; 4 – жидкая ванна; 5 – шлаковая оболочка вокруг дуги; 6 – шлаковая корка; 7 – наплавленный металл; а – смещение электрода с зенита изделия.

Наплавка при этом осуществляется «на пуск» и сопровождается повышением уровня жидкого металла в ванне и в кратере. Жидкий металл при этом подходит под дугу, ослабляет ее давление, в результате чего уменьшается глубина провара и увеличивается ширина валика. Величина смещения электрода зависит от режима наплавки и диаметра изделия. При наплавке плоских деталей с этой целью наплавляемое изделие наклоняют в сторону движения электрода на угол 6 - 80.

На формирование наплавленного валика влияют также величина тока, напряжение дуги, диаметр электродной проволоки и скорость наплавки. При неизменном токе и ч скорости перемещения дуги с увеличением напряжения увеличивается количество тепла, выделяемое на единицу длины валика. Глубина провара фактически не меняется, ширина же валика растет пропорционально росту количества тепла. Чрезмерное увеличение напряжения отрицательно влияет на процесс наплавки (ухудшается устойчивость дуги, растет расход флюса, вытекающего из зоны наплавки и уносящего с собой жидкий металл). Увеличение тока при постоянном напряжении и скорости перемещения дуги вызывает рост объема жидкой ванны вследствие увеличения количества расплавляемой электродной проволоки и количества тепла, выделяемого на основном 'металле. Увеличивается также давление дуги, которая погружается в глубь основного металла, увеличивая провар.

С увеличением диаметра электродной проволоки уменьшается плотность тока, что в свою очередь уменьшает давление дуги и глубину проплавления основного металла. Несколько увеличивается при этом ширина наплавляемого валика, но ухудшается устойчивость дуги и ход всего процесса наплавки. Во избежание этого явления вместо одной электродной проволоки большого диаметра применяют несколько проволок меньшего диаметра с общим подводом тока.

В диапазоне скоростей наплавки до 20 м/ч на единицу длины валика наплавляется относительно большее количество металла. С увеличением скорости уровень ванны и уровень металла в кратере повышается, вследствие чего глубина проплавления основного металла и ширина наплавленного валика уменьшаются. Исключение составляет диапазон скоростей 20—40 м/ч, при котором глубина проплавления от скорости наплавки не зависит.

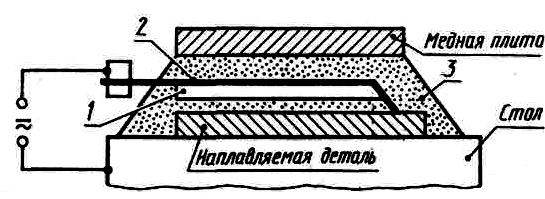

Для плоских деталей простой формы часто (рис. 22) применяют наплавку т.н. лежачим пластинчатым электродом (поз. 2) с легирующей обмазкой (поз. 1) под слоем флюса (поз. 3). Не требуется специальное оборудование.

Рис. 22 Наплавка лежачим пластинчатым электродом

3 ДЕФЕКТЫ НАПЛАВЛЕННОГО МЕТАЛЛА ПРИ НАПЛАВКЕ ПОД ФЛЮСОМ

В процессе наплавки металл основного изделия испытывает высокий неравномерный нагрев, являющийся причиной появления местных деформаций как в наплавленном, так И в основном металле. При полном остывании изделия в нем возникают остаточные напряжения, для уменьшения которых наплавляемое изделие подвергают термической обработке (перед наплавкой подогревают, после наплавки применяют отпуск или замедленное охлаждение). При наплавке плоских изделий следует стремиться к минимальной величине проплавления, а наплавленные валики располагать симметрично по отношению оси наплавляемого изделия. При наплавке круглого изделия, когда наплавленные валики располагаются по винтовой линии, вероятность коробления сведена к минимуму, что является результатом симметричного расположения наплавляемых витков и уравновешенности растягивающих напряжений. Трещины в изделии, появляющиеся в результате его неравномерного сосредоточенного нагрева, делятся на горячие, околошовные и холодные. Горячие трещины являются следствием растягивающих напряжений, возникающих в Процессе кристаллизации наплавленного металла при неравномерном нагреве изделия; Рекомендуется поэтому предварительный подогрев детали до 200 .. 500 ºС.

Холодные трещины – образуются на стадии охлаждения детали и вызваны охрупчиванием в результате закалки основного металла в ОШЗ. Чем выше содержание углерода в основном металле тем выше склонность к холодным трещинам. Мера борьбы – не только предварительный подогрев, но и замедленное охлаждение.