- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

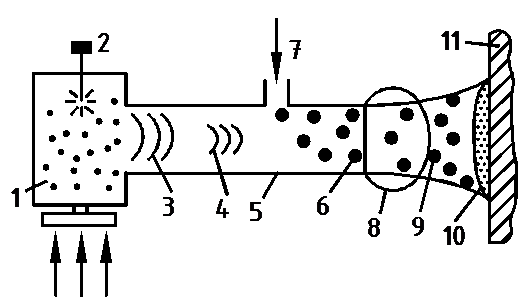

3.6 Детонационно-газовое напыление

При этом методе достигается очень высокая скорость потока частиц, поэтому механизм формирования покрытия и его прочного соединения с основой определяется не только термической, но и механической активацией (рис. 43).

Рис 43. Схема детонационно-газового напыления

В качестве источника нагрева, распыления и ускорения напыляемых частиц используется высокотемпературный поток газовой смеси, образующийся в результате направленного взрыва.

В камеру зажигания 1 подается рабочая смесь газов C2H2+O2+N2. При помощи поджимающего устройства 2 с маломощным электрическим разрядом газовая смесь поджимается. Возникающая при этом тепловая волна порождает ударную волну 3, а затем и детонационную волну 4. В канале водоохлаждаемого ствола 5 детонационная волна распадается с образованием продуктов сгорания газовой смеси 6. Одновременно с заполнением ствола взрывной смесью вводится напыленный порошок 7. На выходе из ствола образуются дульное пламя 8 и поток напыляемых частиц 9. На поверхность детали 11 наносится покрытие 10.

Детонационно-газовое напыление является циклическим процессом. Составляющие цикла:

![]() (8)

(8)

где

![]() - время заполнения камеры и ствола

газовой смесью и порошком;

- время заполнения камеры и ствола

газовой смесью и порошком;

![]() - время затрачиваемое на образование

взрыва и выброса продуктов детонации;

- время затрачиваемое на образование

взрыва и выброса продуктов детонации;

![]() - время продувки камеры и ствола,

- время продувки камеры и ствола,

![]() с.

с.

В течение одного цикла наносится до 50 мг. распыленного материала.

Процесс ДГН автоматизирован и осуществляется в специальном звукоизолированном боксе с дистанционным управлением.

Преимущества метода:

-

высокое качество напыляемых покрытий

(![]() МПа; пористость

МПа; пористость

![]() 1%);

1%);

- умеренный нагрев изделия при напылении;

- достаточно высокая производительность (до 10 кг/час);

- невысокая чувствительность к качеству поверхности детали

Недостатки метода:

- сложное и дорогое оборудование;

- тяжелые условия труда – уровень шума – 140 Дб и более;

- трудность напыления порошков с невысокой удельной массой (TiC и др.);

- невозможность напыления внутренних поверхностей детаей.

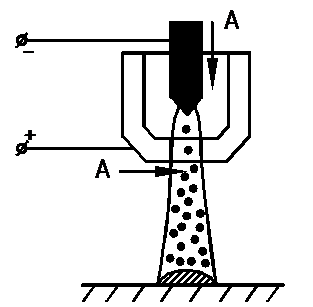

Плазменное напыление

Плазменная струя может использоваться для напыления покрытий. Благодаря высокой скорости истечения и высокой температуре – обеспечивается возможность напыления практически любых материалов. При ПН используют как радиальную (А), так и осевую (Б) подачу материала, который може подаваться в виде порошка (А и Б) или проволоки (А) (рис. 44).

Рис. 44 Схема подачи присадочного материала

В основном используют плазмотроны косвенного действия. Используют различные виды плазменных струй:

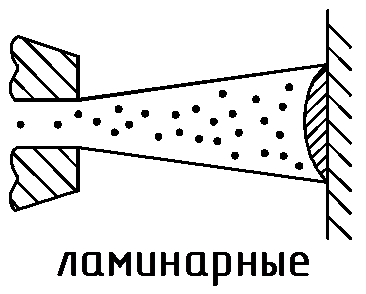

а) ламинарные:

Достоинства:

- допускается значительно большие длины потока (т.н. дистанция напыления) вследствие чего возрастает время нагрева напыляемых частиц;

- более высокая энтальпия плазмы;

- меньший уровень шума.

Недостатки:

- затрудняется подача порошка в струю;

- малые размеры пятна напыления.

б) турбулентные: используются наиболее широко, т.к. реализуются в плазмотронах относительно простой конструкции.

Недостатки:

- высокий уровень шума.

в) сверхзвуковые или дозвуковые: достигается более высокое качество напыления, но увеличен расход плазмообразующего газа, а также сложные конструкции плазмотронов.

Для ПН используют как инертные (Ar,He), так и активные (сжатый воздух, N2, H2, CO2, пропан-бутановые смеси и т.д.).

Параметры режима напыления:

- конструктивные параметры плазмотрона: диаметр отверстия сопла, длина канала сопла; диаметр и угол заточки электрода;

- технологические: сила тока дуги; напряжение дуги; расход газа; дистанция напыления; расход порошка.