- •1 Характер износа и последовательность восстановления размеров деталей.

- •1.1 Определение величины износа деталей и их дефектация

- •1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

- •1.3 Понятие о размерных цепях

- •1.4 Виды и механизмы изнашивания деталей

- •1.5 Факторы, влияющие на изнашивание деталей

- •1.6 Признаки износа деталей станков

- •1.7 Предельные износы деталей станков

- •1.8 Технико-экономические обоснования выбора рацонального способа восстановления

- •1.9 Подготовка деталей для восстановления

- •1.9.1 Очистка деталей

- •1.9.2 Моечные машины

- •2 Технология восстановления деталей

- •2.1 Наплавка

- •2.1.1 Электродуговая наплавка

- •Автоматическая наплавка под флюсом

- •Наплавка в замкнутом газе

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Электроконтактная наплавка

- •3 Нанесение покрытий методами газотермического напыления

- •3.1 Характеристика, особенности и классификация методов напыления

- •3.2 Строение покрытия при гтн

- •3.3 Классификация покрытий по функциональному назаначению

- •3.4 Подготовка поверхности деталей перед напылением

- •3.5 Газопламенное напыление

- •3.6 Детонационно-газовое напыление

- •Плазменное напыление

- •3.8 Электродуговая металлизация

- •3.9 Методы оценки эксплуатационных свойств напыленных покрытий

- •3.10 Повышение эксплуатационных свойств покрытий дополнительной обработкой

- •3.11 Принципы проектирования оборудования для наплавки и напыления

- •3.12 Вибродуговая наплавка

- •3.13 Электроконтактная наплавка

- •3.14 Плазменная наплавка

- •3.15 Нормирование расхода материалов и технологических операций при восстановлении деталей

- •4 Расчет толщины наносимого слоя и межоперационных размеров

- •4.1 Понятие о припусках на обработку

- •4.2 Методы определения припусков

- •4.3 Толщина наслаиваемого покрытия и ее возможные значения

- •4.4 Определение размеров заготовок при нанесении покрытий

- •4.5 Методика расчета толщины газотермических покрытий

- •4.6 Обработка газотермических покрытий

Министерство образования и науки, молодежи и спорта Украины

Приазовский государственный технический университет

кафедра Металлорежущие станки и инструменты

Конспект лекций

по дисциплине «Технология восстановления деталей»

для бакалавров направления 6.0902

«Инженерная механика»

Мариуполь, 2010

УДК. 621.9

Конспект лекций по дисциплине «Технология восстановления деталей» для студентов специальности 6.090203 «Металлорежущие станки и системы» дневной и заочной форм обучения / Мариуполь: ПГТУ, 2010. – 75 с.

Автор:

д.т.н., проф. С.С. Самотугин

Ответственный за выпуск:

д.т.н., проф. С.С. Самотугин

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Фрумин И.И. Автоматическая электродуговая наплавка.-Харьков: Машгиз, 1961.-422 с.

Юзвенко Ю.А. Наплавка.-К.: Наукова думка, 1976.-68 с.

Тылкин М.А. Справочник термиста ремонтной службы.-М.: Металлургия, 1981.-648 с.

Кравцов Т.Г. Электродуговая наплавка электродной лентой.-М.: Машиностроение, 1978.-168 с.

Самотугин С.С., Лещинский Л.К., Соляник Н.Х. Структура и характер разрушения сварных соединений, наплавленных и упрочненных материалов.- Мариуполь: ПГТУ, 1996.-179 с.

Хасун А., Моригаки О. Наплавка и напыление.-М.: Машиностроение, 1985.-240 с.

Митин Б.С. и др. Порошковая металлургия и напыленные покрытия.-М.: Металлургия, 1987.-690 с.

Шехтер С.Я., Шварцер А.Я. Наплавка деталей металлургического оборудования.-М.: Металлургия, 1981.-160 с.

Разиков М.И., Толстов И.А. Справочник мастера наплавочного участка.-М.: Машиностроение, 1966.-200 с.

Лещинский Л.К., Самотугин С.С. Слоистые наплавленные и упрочненные композиции.- Мариуполь: Новый мир, 2005.-392 с.

Кузнецов В.Д., Пащенко В.М. Фізико-хімічні основи модифікації структури та легування поверхні.- К.: НТУУ «КПІ», 2000.- 160 с.

Харламов Ю.А., Будачьянц Н.А. Основы технологии восстановления и упрочнения деталей машин.- Луганск: ВУНУ им. В.Даля, 2003.-496 с.

Корж В.М., Кузнецов В.Д., Борисов Ю.С., Ющенко К.А. Нанесення покриття.- К: Арістей, 2005.-2004 с.

Ющенко К.А., Борисов Ю.С., Кузнецов В.Д., Корж В.М. Інженерія поверхні.-К.: Наукова думка, 2007.-559 с.

ДЕФЕКТАЦИЯ ДЕТАЛЕЙ ПЕРЕД ВОССТАНОВЛЕНИЕМ

Во время дефектации детали сортируют на годные к дальнейшей работе без ремонта, не годные и пригодные для восстановления. Эти работы выполняются на специальном участке или постах.

Перед дефектацией все детали должны быть тщательно очищены от грязи и масла, тщательнго протерты или обдуты струей обжатого воздуха. Дефектация осуществляется в следующей последовательности:

- внешний осмотр для выявления явных дефектов (поверхностные трещины, отколы, пробоины и.т.п.);

- выявление скрытых дефектов (внутренние трещины, раковины и др.) при помощи дефектоскопов или гидравлическим испытанием;

- измерения для установления степени износа, изгиба, скручивания.

Так, у валов и осей производят замер трущихся и посадочных поверхностей для выявления степени износа, определяют величину изгиба. У зубчатых колес после осмотра проверяют износ зубьев по толщине, износ посадочной поверхности ступицы, ее шпоночного паза или шлицев. Подшипники качения после осмотра проверяют на легкость вращения, затем измеряют радиальный и осевой зазоры. У пружин – проверяют их упругость.

МОДУЛЬ 1

1 Характер износа и последовательность восстановления размеров деталей.

1.1 Определение величины износа деталей и их дефектация

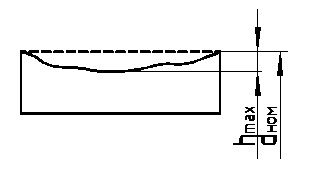

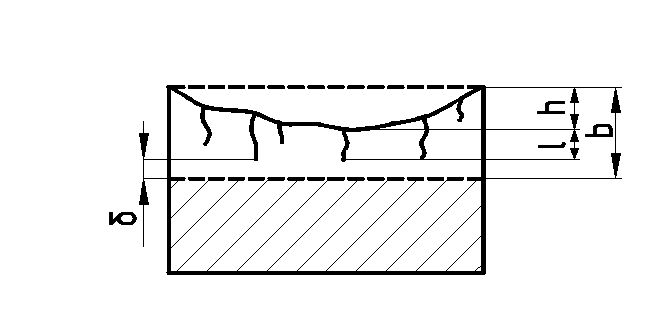

В процессе работы детали оборудования подвергаются износу. Износ в большинстве случаев неравномерный, поэтому всегда есть максимальная величина износа hmax (далее – просто h).

Рис. 1 Максимальная величина износа

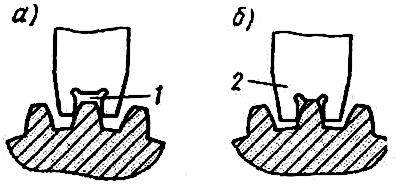

Определение величины износа и характер повреждений называется дефектацией. Для измерения износа и дефектов используют измерительный инструмент и шаблоны. Так, например, для проверки пригодности зубчатых колес применяют применяют специальные приспособления (рис 2).

Рис. 2 Проверка износа зубьев зубчатого колеса с помощью специального шаблона

а – годные зубья; б – изношенные зубья; 1 – зазор; 2 - шаблон

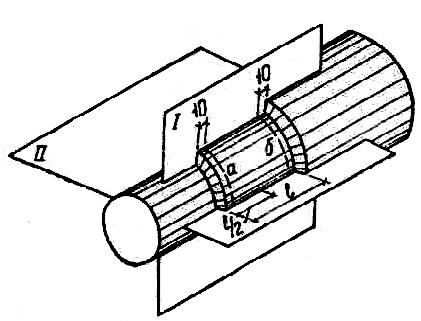

Для выявления погрешности формы изношенных деталей (овальность, конусность, бочкообразность) их замеряют в двух взаимно перпендикулярных плоскостях и в трех местах – посередине и в поясках (рис. 3). Величина износа определяется как разность между номинальным размером шейки вала и средним размером после износа. Прямолинейность плоских деталей контролируется на проверочных плитах с помощью контрольных линеек.

Рис. 3 Схема измерения износа шейки вала

I, II – плоскости; а, б - пояса

1.2 Назначение припусков на механическую обработку и восстановление изношенных деталей

Изношенные детали перед их восстановлением наплавкой или напылением обязательно подвергаются механической обработке. Способ механической обработки (точение, фрезерование, строгание, шлифование и др.) и режим выбираются в зависимости от следующих факторов:

- твердости поверхности деталей

- обрабатываемости материала детали резанием

- глубины износа и его равномерностип по поверхности.

Для этого необходимо правильно назначить толщину снимаемого слоя b. Возможны следующие случаи:

1.

Если в процессе износа деталей не образуются трещины и повреждения поверхности – разупрочнение, коррозия и т.п. , тогда толщина снимаемого слоя будет равна:

![]() (1)

(1)

где h – максимальная глубина изнашивания

b – толщина снимаемого слоя

![]() -

припуск

-

припуск

![]() ,

но не менее 1 мм.

,

но не менее 1 мм.

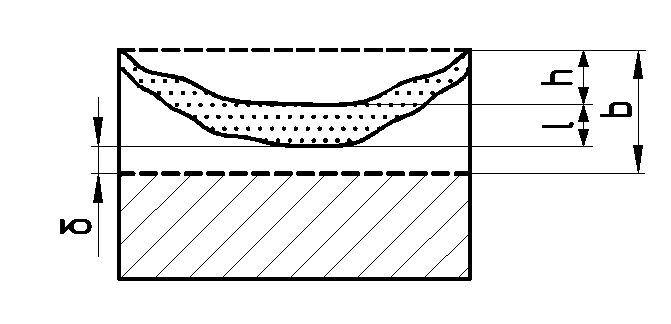

2.

Если в процессе износа детали под действием внешних нагрузок образуются трещины, то их подвергают тщательной дефектации с целью установления количества трещин, характера их расположения и, особенно важно, глубины. Для этого используют специальные приборы – дефектоскопы (ультразвуковые, магнитные, рентгеновские и т.п.). В этом случае:

![]() (2)

(2)

где l – максимальная глубина трещин

В

этом случае припуск

![]() .

После механической обработки детали

вновь подвергают дефектоскопии на

предмет полноты удаления трещин.

.

После механической обработки детали

вновь подвергают дефектоскопии на

предмет полноты удаления трещин.

3.

Если в процессе износа детали ее поверхность подвергается внешним повреждениям, например разупрочнению (снижению твердости в результате нагрева из-за ухудшения смазки), коррозии (при действии агресивных сред) и другим повреждениям, то при механической обработке поврежденный слой также должен быть удален. Тогда:

(3)

где l – глубина поврежденного слоя

В

этом случае припуск

![]() .

Глубина повреждения зависит от характера

внешнего воздействия. Например, при

разупрочнении от нагрева она может

достигать от 0,5h

до (2..3)h.

Часто ее установить трудно, поэтому

выполняют послойный контроль твердости

в процессе механической обработки. При

коррозионном повреждении механическую

обработку выполняют до полного удаления

следов коррозии.

.

Глубина повреждения зависит от характера

внешнего воздействия. Например, при

разупрочнении от нагрева она может

достигать от 0,5h

до (2..3)h.

Часто ее установить трудно, поэтому

выполняют послойный контроль твердости

в процессе механической обработки. При

коррозионном повреждении механическую

обработку выполняют до полного удаления

следов коррозии.

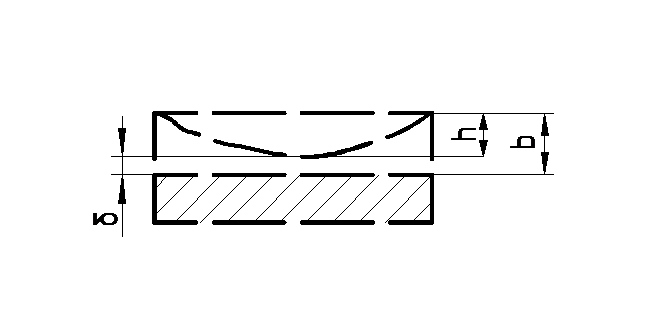

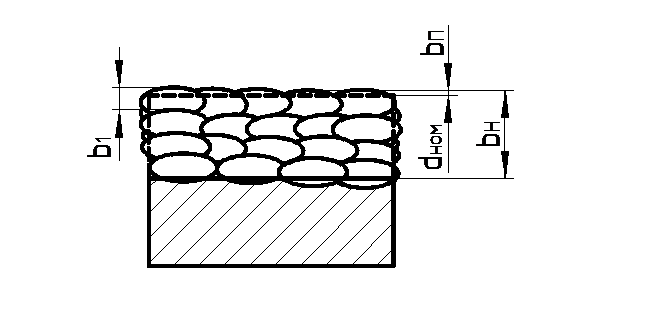

После назначения толщины снимаемого слоя b назначают толщину наплавленного слоя bн (рис.7).

Рис. 7 Определение толщины наплавленного слоя

Она должна быть равна:

![]() (4)

(4)

где b – толщина слоя, удаленного механической обработкой

![]() – припуск на окончательную механическую

обработку

– припуск на окончательную механическую

обработку

b1 – толщина одного прохода при многослойной наплавке или напылении

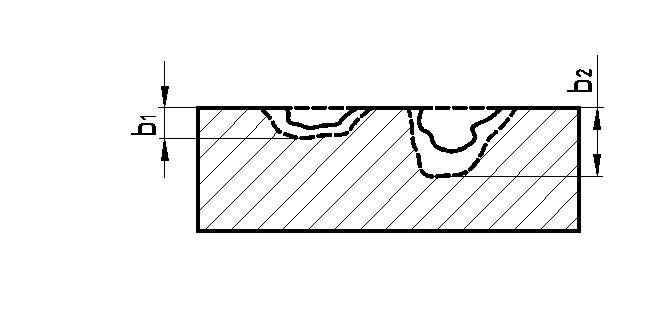

4. Если деталь изнашивается не по всей поверхности, а в отдельных участках (т.н. избирательный износ) – рис. 8, то удаление изношенных участков механической обработкой и последующее их восстановление выполняется также изберательно в отдельных участках. Принципы назначения b и bн аналогичны рассмотренным выше.

Рис. 8 Избирательный износ