- •Трение в механизмах и машинах

- •Сцепление с поверхностью

- •3.Основы выбора машиностроительных материалов и заготовок при конструировании деталей машин; учет технологических и экономических факторов.

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Болт нагружен осевой растягивающей силой.

- •Болт испытывает растяжение и кручение, обусловленные затяжкой.

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Механические свойства болтов, крепёжных винтов и шпилек

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •При действии момента, раскрывающего стык (крепление к раме электродвигателя, редуктора и т. П).

- •При действии системы сил, сдвигающих детали в стыке

- •Достоинства

- •Недостатки

- •Расчетный натяг

- •Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

- •4.5.2 Эквивалентное колесо

- •4.5.3 Силы в зацеплении

- •4.5.4. Расчет на контактную прочность

- •4.5.5 Расчёт зубьев на изгиб

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •5.1 Силы в зацеплении

- •1. Общие сведения

- •Прямозубые и косозубые цилиндрические шестерни

- •6.2.1 Скорость скольжения в передаче. Передаточное число

- •6.2.2 Силы в зацеплении

- •11. Выбор смазки

- •Типы плоскоременных передач

- •Клиноременная передача

- •Детали ременных передач

- •Начальная сила натяжения ремня.

- •Потери на трение. Конструирование передач

- •Смазывание

- •Корпусные детали

- •Классификация валов и осей

- •Материалы, применяемые для изготовления валов и осей

- •Конструктивные элементы валов и осей

- •Рекомендации по конструированию валов и осей

- •Критерии работоспособности валов и осей

Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

Фрикционные вариаторы:

лобовые;

конусные;

шаровые;

многодисковые;

торовые;

волновые;

клиноременные.

Вариаторы зацепления:

цепной вариатор.

высокомоментный вариатор

Клиноремённый

вариатор с клиновой цепью

Клиноремённый

вариатор с клиновой цепью Фрикционный

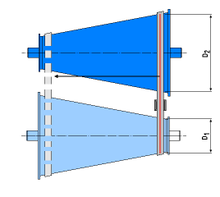

конусный вариатор с ремнем

Фрикционный

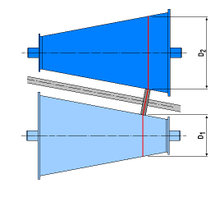

конусный вариатор с ремнем Фрикционный

конусный вариатор с роликом. В настоящее

время на автомобилях применяют два типа

вариатора: клиноременной и торовый.

Торовые вариаторы способны передавать

больший крутящий момент, чем клиноременные.

При этом им присущи недостатки

клиноременных, так как усилие передается

также за счет трения.

Фрикционный

конусный вариатор с роликом. В настоящее

время на автомобилях применяют два типа

вариатора: клиноременной и торовый.

Торовые вариаторы способны передавать

больший крутящий момент, чем клиноременные.

При этом им присущи недостатки

клиноременных, так как усилие передается

также за счет трения.

I=n1/n2-передаточное отношение. I=d2max/d1(1-E), E-коэффициент скольжения(0,02-0,05)

I1=d2max/d1; i2=d2min/d1; i1/i2=диапазон регулирования(D=d2max/d2min≤3-4)

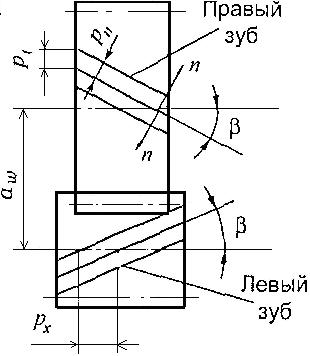

23. Особенности работы цилиндрических косозубых, шевронных передач; расчет сил, действующих в косозубом зацеплении.

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение рис. 2.3.14.

;

;

Рис.

2.3.1 Цилиндрическая а) косозубая б) и

шевронная передача

Рис.

2.3.1 Цилиндрическая а) косозубая б) и

шевронная передача

С

увеличением угла наклона

![]() линии

зуба плавность зацепления и нагрузочная

способность передачи увеличиваются

рис.2.3.15, но при этом увеличивается и

осевая сила Fа, что нежелательно. Поэтому

в косозубых передачах принимают угол

линии

зуба плавность зацепления и нагрузочная

способность передачи увеличиваются

рис.2.3.15, но при этом увеличивается и

осевая сила Fа, что нежелательно. Поэтому

в косозубых передачах принимают угол

![]() .

.

Рисунок

2.3.15 Геометрия косозубых колес

Рисунок

2.3.15 Геометрия косозубых колес

Основные

геометрические размеры зависят от

модуля и числа зубьев. При расчёте

косозубых колёс учитывают два

шага:

нормальный шаг зубьев pn - в

нормальном сечении,

окружной шаг pt

– в торцовом сечении; при этом

![]() Соответственно

шагам имеем два модуля зубьев:

Соответственно

шагам имеем два модуля зубьев:

![]() (2.3.22)

(2.3.22)

![]() (2.3.23)

при

этом

(2.3.23)

при

этом![]() (2.3.24)

(2.3.24)

где mt и mn – окружной и нормальный модули зубьев. За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m. Диаметры делительный и начальный

![]() (2.3.25)

(2.3.25)

Диаметры вершин и впадин зубьев

![]() (2.3.26)

(2.3.26)

![]() (2.3.27)

(2.3.27)

Межосевое расстояние

![]() (2.3.28)

(2.3.28)

4.5.2 Эквивалентное колесо

Профиль

косого колеса в нормальном сечении n-n

(рис. 3) соответствует исходному контуру

инструментальной рейки и, следовательно,

совпадает с профилем прямозубого колеса.

Расчет косозубых колес проводят

через параметры эквивалентного

прямозубого колеса. Нормальное к линии

зуба сечение делительного цилиндра

имеет форму эллипса. Радиус кривизны

эллипса при зацеплении зубьев в полюсе

![]() профиль

зуба в этом сечении достаточно близко

совпадает с профилем приведённого

прямозубого колеса, называемого

эквивалентным,профиль зуба в этом

сечении достаточно близко совпадает с

профилем приведённого прямозубого

колеса, называемого эквивалентным.

профиль

зуба в этом сечении достаточно близко

совпадает с профилем приведённого

прямозубого колеса, называемого

эквивалентным,профиль зуба в этом

сечении достаточно близко совпадает с

профилем приведённого прямозубого

колеса, называемого эквивалентным.

Делительный

диаметр:

![]() (2.3.29)

эквивалентное

число зубьев:

(2.3.29)

эквивалентное

число зубьев:

![]() (2.3.30)

или

(2.3.30)

или

![]() (2.3.31)

где

z – действительное число зубьев косозубого

колеса. С увеличением возрастает

возрастает

(2.3.31)

где

z – действительное число зубьев косозубого

колеса. С увеличением возрастает

возрастает

![]() .

Это одна из причин повышения прочности

косозубых передач.

.

Это одна из причин повышения прочности

косозубых передач.