- •Трение в механизмах и машинах

- •Сцепление с поверхностью

- •3.Основы выбора машиностроительных материалов и заготовок при конструировании деталей машин; учет технологических и экономических факторов.

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Болт нагружен осевой растягивающей силой.

- •Болт испытывает растяжение и кручение, обусловленные затяжкой.

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Механические свойства болтов, крепёжных винтов и шпилек

- •Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •При действии момента, раскрывающего стык (крепление к раме электродвигателя, редуктора и т. П).

- •При действии системы сил, сдвигающих детали в стыке

- •Достоинства

- •Недостатки

- •Расчетный натяг

- •Диапазон регулирования (отношение наибольшего передаточного числа к наименьшему) обычно 3—6, реже 10—12. Виды механических вариаторов

- •4.5.2 Эквивалентное колесо

- •4.5.3 Силы в зацеплении

- •4.5.4. Расчет на контактную прочность

- •4.5.5 Расчёт зубьев на изгиб

- •36. Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

- •5.1 Силы в зацеплении

- •1. Общие сведения

- •Прямозубые и косозубые цилиндрические шестерни

- •6.2.1 Скорость скольжения в передаче. Передаточное число

- •6.2.2 Силы в зацеплении

- •11. Выбор смазки

- •Типы плоскоременных передач

- •Клиноременная передача

- •Детали ременных передач

- •Начальная сила натяжения ремня.

- •Потери на трение. Конструирование передач

- •Смазывание

- •Корпусные детали

- •Классификация валов и осей

- •Материалы, применяемые для изготовления валов и осей

- •Конструктивные элементы валов и осей

- •Рекомендации по конструированию валов и осей

- •Критерии работоспособности валов и осей

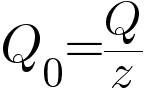

При действии системы сил, сдвигающих детали в стыке

Приложенную консольно силу Q заменяют силой, приложенной к центру тяжести сечения стыка, и моментом Т= QL. Они стремятся сдвинуть и повернуть кронштейн.

Полагают, что сила Q, приложенная к центру тяжести стыка, распределяется между болтами равномерно:

где z — число болтов.

Реакции Q0 направлены параллельно Q, но в противоположную сторону. Наиболее нагруженным от момента T болтом будет наиболее удаленный от центра тяжести стыка:

где r— расстояние болтов от центра тяжести стыка; i =1, 2, 3,..,z. Здесь z — порядковый номер болта.

Реакции QTi перпендикулярны радиусам ri и направлены в противоположную сторону от момента Т. Суммарная нагрузка каждого болта Qi равна геометрической сумме соответствующих сил Q0i и QTi для первого болта Q1). За расчетную принимают наибольшую из суммарных нагрузок, что зависит как от модуля, так и от направления суммируемых сил. В рассматриваемой схеме крепления кронштейна наиболее нагруженные болты 1-й и 3-й (реакции Q01 и QTi, Q03 и QT3 близки между собой по направлению) или 2-й (направления Q02 и QT2 совпадают). Крепление кронштейна может осуществляться болтами, установленными с зазором или без зазора. В первом случае внешние нагрузки воспринимаются силами трения в стыке, а во втором непосредственно сопряжениями болтов с отверстиями кронштейна.

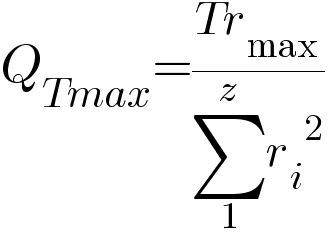

14. Клеммовые соединения, назначение, конструкции, основы расчета.

Клеммовое соединение (от нем. Klemme — зажим) — соединение валов и осей со ступицей, имеющей один или 2 продольных разреза, которая стягивается одним или несколькими винтами или болтами с гайками.

Соединения применяются для передачи крутящего момента или осевой силы на вал или на ось со стороны ступицы или наоборот.

Соединение обеспечивается силами трения, действующими между поверхностями вала и отверстия детали.

Достоинства

относительная простота конструкции, простота сборки или монтажа, возможность передачи большого крутящего момента или осевой силы.

В отличие от шпоночного и зубчатого соединений, может служить также для крепления частей механизма под произвольным углом, а не только соосно, а также крепить деталь к валу в произвольном месте его длины.

Недостатки

затруднена точная установка ступицы относительно вала.

предельная осевая сила и крутящий момент ограничены силами трения сцепления.

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь б) с разъемной ступицей. Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других, расположенных на валу деталей. При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T=Fl), так и осевой силой Fa. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок. Достоинства клеммового соединения: простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей, как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

P=2Fзат/db;

Fa<=Fтр;

Fтр=Пdbpf;

Fa<=Пdbpf/S;

S=1,2…1,5;

Fa<=2ПFзатf/2.

Fзат=FaS/2Пf;

σэкв=1,3Fзат/Пd21/4<=[σ];

d1=>корень

квадратный из 5,2FaS/2Пf[σ].

P=2Fзат/db;

Fa<=Fтр;

Fтр=Пdbpf;

Fa<=Пdbpf/S;

S=1,2…1,5;

Fa<=2ПFзатf/2.

Fзат=FaS/2Пf;

σэкв=1,3Fзат/Пd21/4<=[σ];

d1=>корень

квадратный из 5,2FaS/2Пf[σ].

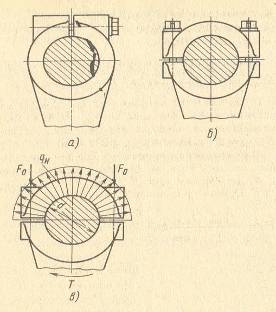

15. Выбор конструкции соединения «вал-ступица». Расчет призматической шпонки и шлицов.

Конструкцию червячного колеса выполняем, насаживая брозовый венец на чугунный центр с натягом. Для сопряжения зубчатого колеса с валом выбрана переходная посадка. Критерием при расчёте является статическая прочность на смятие и срез. Расчёт производится по напряжениям смятия и среза.

![]()

где

![]() -

нормальное напряжение смятия, МПа;

-

нормальное напряжение смятия, МПа;

![]() -

сила, действующая на шпонку, Н;

-

сила, действующая на шпонку, Н;

![]() -

площадь смятия, мм2,

-

площадь смятия, мм2,

![]() -

допускаемое напряжение смятия.

-

допускаемое напряжение смятия.

![]()

где

![]() -

касательное напряжение среза, МПа;

-

касательное напряжение среза, МПа;

![]() -

площадь среза, мм2;

-

площадь среза, мм2;

![]() -

допускаемое напряжение среза, МПа.

Допускаемое напряжение среза [1]:

-

допускаемое напряжение среза, МПа.

Допускаемое напряжение среза [1]:

![]() Допускаемые напряжения при переходных

посадках [σсм] = 80...150 МПа

Допускаемые напряжения при переходных

посадках [σсм] = 80...150 МПа

Рис.

3 Схема шпоночного соединения

Рис.

3 Схема шпоночного соединения

![]()

где

![]() -

рабочая длина шпонки, мм;

-

рабочая длина шпонки, мм;

![]() -

полная длина шпонки, мм;

-

полная длина шпонки, мм;

![]() -

высота шпонки, мм.

-

высота шпонки, мм.

![]()

Сила, действующая на шпонку

![]()

Шпонки

служат для передачи крутящего момента

от вала к ступице детали (зубчатого

колеса, шкива и т. п.) или, наоборот,

от ступицы к валу. В отдельных случаях

кроме передачи крутящего момента шпонки

фиксируют насаженные на вал ступицы в

осевом направлении.

Поперечные размеры призматических

шпонок стандартизованы для различных

диаметров валов. В поперечном сечении

призматические шпонки имеют форму

прямоугольника с отношением высоты к

ширине h/b = 1:1…1:2. В зависимости от

диаметра вала ширина шпонки (в номинальном

значении равная ширине пазов вала и

ступицы) b

(0,2…0,3)d,

где d - диаметр вала, причём, чем

больше диаметр вала, тем меньше отношение

b/d. Глубина шпоночного паза на валу

обычно составляет t1=0,6h,

а глубина паза ступицы

t2=0,5h,

таким образом, радиальный зазор между

дном паза ступицы и верхней гранью

шпонки с=0,1h.

Шпонка в паз вала устанавливается в

большинстве случаев по более плотной

посадке по сравнению с пазом ступицы.

Соединение цилиндрической

шпонкой.

Цилиндрические шпонки по

условиям изготовления и сборки соединения

применяют на концевых участках валов

(рис. 14.4). Шпонку в этом случае устанавливают

с некоторым натягом. Гнездо под установку

цилиндрической шпонки засверливают и

развёртывают в соединяемых деталях

совместно. Такая технология изготовления

соединения требует, чтобы материалы

вала и ступицы не сильно отличались по

показателям прочности и твёрдости, с

одной стороны, а с другой неудобна к

применению в массовом производстве,

поскольку не обеспечивает условий

взаимозаменяемости. По этой причине в

массовом производстве цилиндрические

шпонки почти не применяются.

Цилиндрическая

шпонка, выдерживающая в процессе работы

соединения напряжения смятия, имеет,

как правило, достаточную прочность и

на срез. Поэтому подбор диаметра шпонки

производят по напряжениям смятия

Поперечные размеры призматических

шпонок стандартизованы для различных

диаметров валов. В поперечном сечении

призматические шпонки имеют форму

прямоугольника с отношением высоты к

ширине h/b = 1:1…1:2. В зависимости от

диаметра вала ширина шпонки (в номинальном

значении равная ширине пазов вала и

ступицы) b

(0,2…0,3)d,

где d - диаметр вала, причём, чем

больше диаметр вала, тем меньше отношение

b/d. Глубина шпоночного паза на валу

обычно составляет t1=0,6h,

а глубина паза ступицы

t2=0,5h,

таким образом, радиальный зазор между

дном паза ступицы и верхней гранью

шпонки с=0,1h.

Шпонка в паз вала устанавливается в

большинстве случаев по более плотной

посадке по сравнению с пазом ступицы.

Соединение цилиндрической

шпонкой.

Цилиндрические шпонки по

условиям изготовления и сборки соединения

применяют на концевых участках валов

(рис. 14.4). Шпонку в этом случае устанавливают

с некоторым натягом. Гнездо под установку

цилиндрической шпонки засверливают и

развёртывают в соединяемых деталях

совместно. Такая технология изготовления

соединения требует, чтобы материалы

вала и ступицы не сильно отличались по

показателям прочности и твёрдости, с

одной стороны, а с другой неудобна к

применению в массовом производстве,

поскольку не обеспечивает условий

взаимозаменяемости. По этой причине в

массовом производстве цилиндрические

шпонки почти не применяются.

Цилиндрическая

шпонка, выдерживающая в процессе работы

соединения напряжения смятия, имеет,

как правило, достаточную прочность и

на срез. Поэтому подбор диаметра шпонки

производят по напряжениям смятия

![]() ;

(14.5)

где T – передаваемый

крутящий момент; а геометрические

параметры соединения, входящие в формулу

представлены на рис. 14.4. Шлицевые

соединения.

Шлицевое (зубчатое,

пазовое) соединение – подвижное или

неподвижное соединение двух соосных

деталей, имеющих равномерно расположенные

пазы и выступы (выступы одной детали

входят в пазы другой).

;

(14.5)

где T – передаваемый

крутящий момент; а геометрические

параметры соединения, входящие в формулу

представлены на рис. 14.4. Шлицевые

соединения.

Шлицевое (зубчатое,

пазовое) соединение – подвижное или

неподвижное соединение двух соосных

деталей, имеющих равномерно расположенные

пазы и выступы (выступы одной детали

входят в пазы другой).

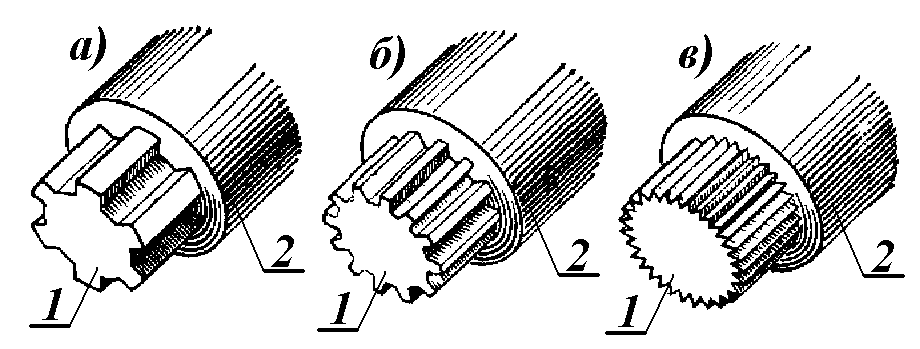

Рис.

14.7. Шлицевое соединение: а)

прямобочными шлицами; б)

эвольвентными шлицами; в)

треугольными шлицами; 1 – вал, 2 –

ступица.

Шлицевое соединение (рис.

14.7) конструктивно включает всего две

детали: вал, несущий на своей цилиндрической

поверхности продольные выступы

определённой формы – шлицы, и ступицу,

в отверстии которой выполнены продольные

пазы, соответствующие по конфигурации

шлицам вала. Преимущества

шлицевого соединения:

Рис.

14.7. Шлицевое соединение: а)

прямобочными шлицами; б)

эвольвентными шлицами; в)

треугольными шлицами; 1 – вал, 2 –

ступица.

Шлицевое соединение (рис.

14.7) конструктивно включает всего две

детали: вал, несущий на своей цилиндрической

поверхности продольные выступы

определённой формы – шлицы, и ступицу,

в отверстии которой выполнены продольные

пазы, соответствующие по конфигурации

шлицам вала. Преимущества

шлицевого соединения:

высокая нагрузочная способность;

меньшая концентрация напряжений в материале вала и ступицы;

лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях;

высокая надёжность при динамических и реверсивных нагрузках;

минимальное число деталей, участвующих в соединении.

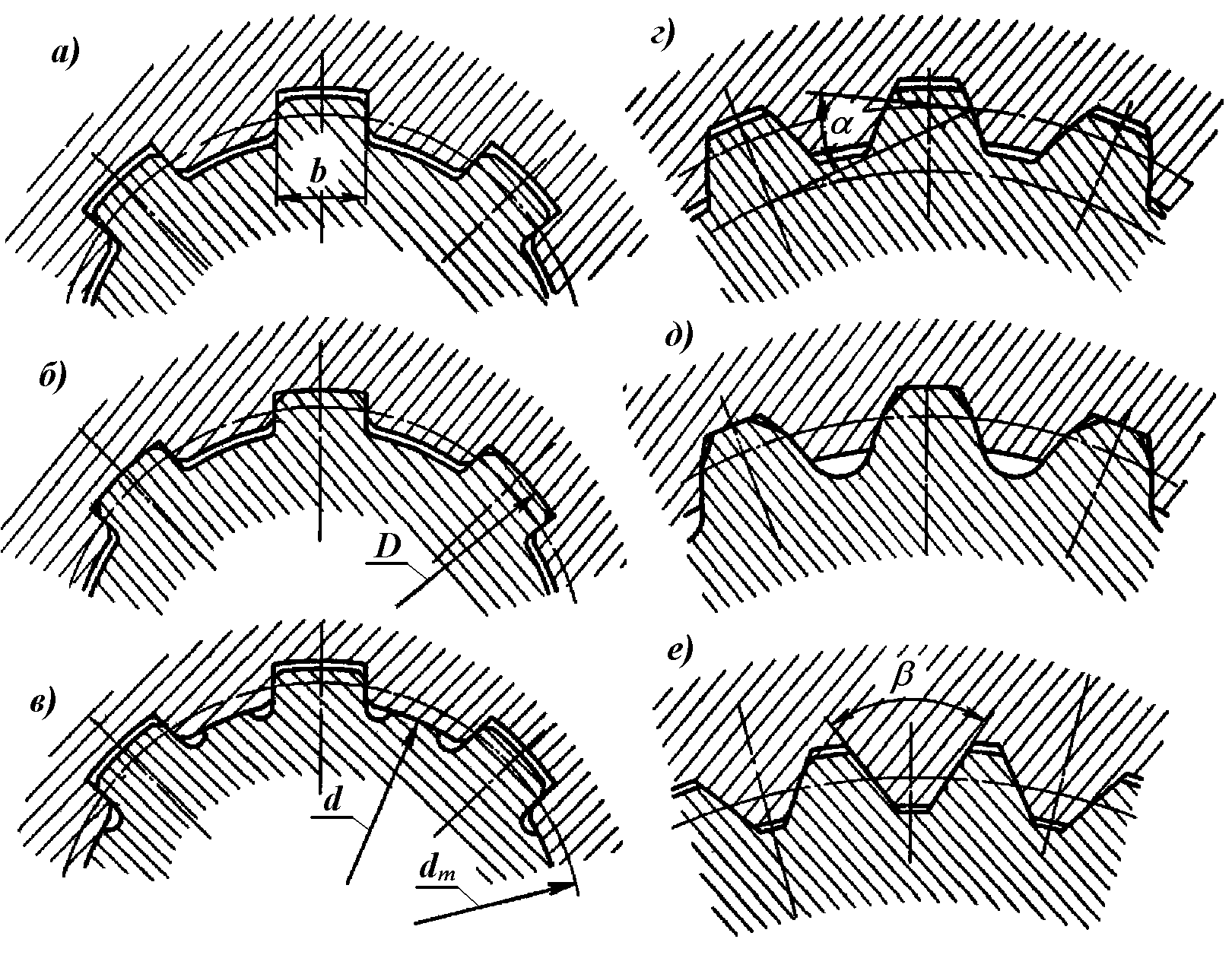

Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления. Типы и центрирование зубчатых соединений: прямобочные а) по боковым поверхностям b; б) по наружному диаметру D; в) по внутреннему диаметру d; эвольвентные – г) по боковым поверхностям; д) по наружному диаметру; треугольные е) центрируются только по боковым поверхностям. Центрирование вала и ступицы в шлицевых соединениях может выполняться тремя способами:

по боковым поверхностям шлицов;

по внешнему (наружному) диаметру (диаметру вершин шлицов);

по внутреннему диаметру (по дну впадин между шлицами).

Расчёт шлицевых соединений. Основными

критериями работоспособности шлицевых

соединений является сопротивление

боковых поверхностей зубьев изнашиванию

и смятию. Неподвижные шлицевые соединения

рассчитывают только на смятие (при

отсутствии осевых и опрокидывающих

нагрузок).

Расчёт на смятие

производится по формуле:

Расчёт шлицевых соединений. Основными

критериями работоспособности шлицевых

соединений является сопротивление

боковых поверхностей зубьев изнашиванию

и смятию. Неподвижные шлицевые соединения

рассчитывают только на смятие (при

отсутствии осевых и опрокидывающих

нагрузок).

Расчёт на смятие

производится по формуле:

![]() ;

(14.7)

где см

и []см

– действующие и допускаемые напряжения

для детали, изготовленной из наиболее

слабого материала; T момент,

передаваемый соединением; dср

– средний диаметр соединения; z –

число зубьев в соединении; h и l

– высота и длина контактной поверхности

зубьев; -

коэффициент, учитывающий неравномерность

распределения давления по длине

контактной поверхности зуба (0,7

0,8).

высота контактной поверхности

зуба h и средний диаметр соединения

dср для разных типов

соединений составляют:

для

соединений с прямобочными шлицами

;

(14.7)

где см

и []см

– действующие и допускаемые напряжения

для детали, изготовленной из наиболее

слабого материала; T момент,

передаваемый соединением; dср

– средний диаметр соединения; z –

число зубьев в соединении; h и l

– высота и длина контактной поверхности

зубьев; -

коэффициент, учитывающий неравномерность

распределения давления по длине

контактной поверхности зуба (0,7

0,8).

высота контактной поверхности

зуба h и средний диаметр соединения

dср для разных типов

соединений составляют:

для

соединений с прямобочными шлицами

![]() ,

,

![]() ;

где f – величина фаски зуба;

;

где f – величина фаски зуба;

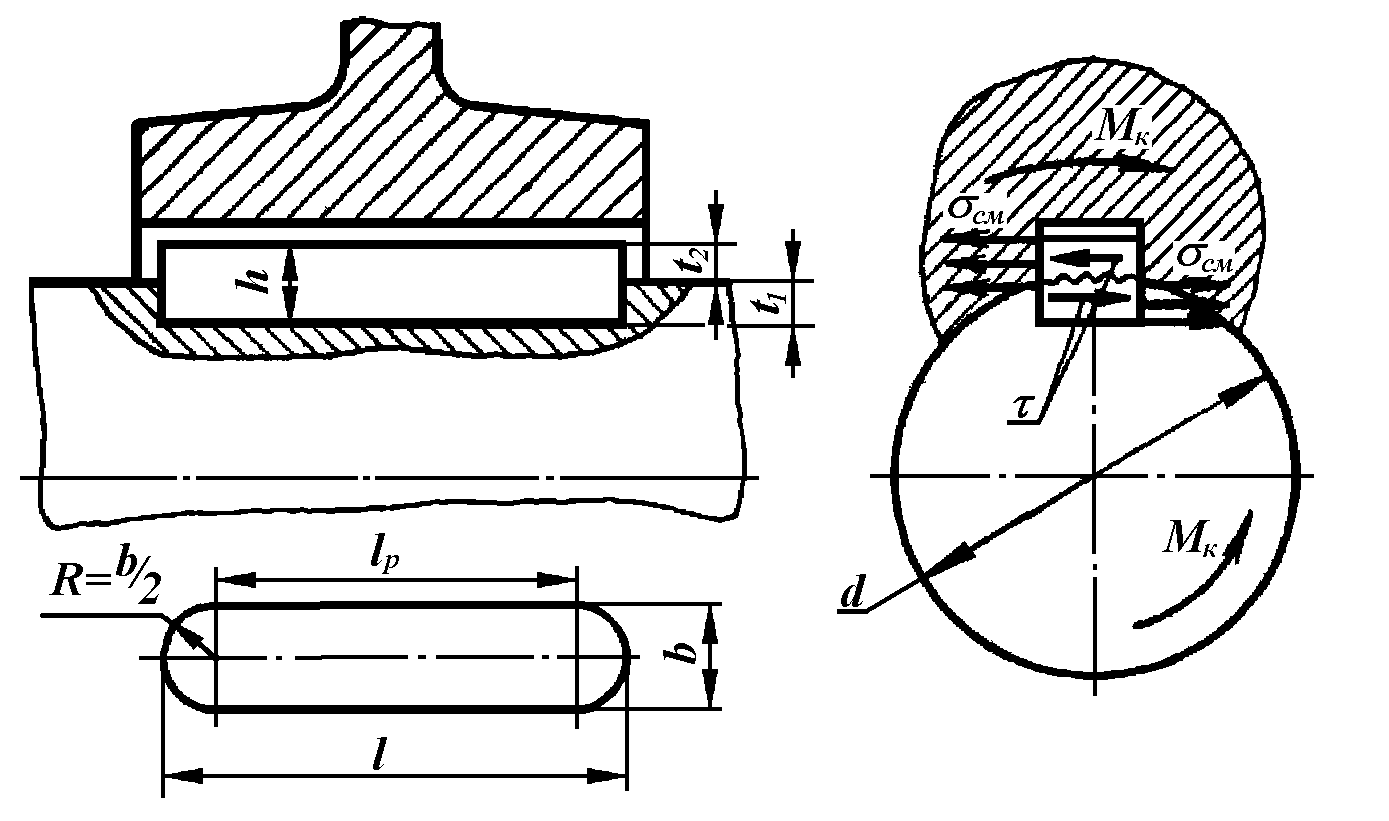

16. Конструкция цилиндрических соединений с натягом и расчет усилия запрессовки.

Из соединений деталей, выполняемых с натягом, наиболее распространены цилиндрические т. е. такие, в которых одна деталь охватывает другую по цилиндрической поверхности. Примеры: соединение бандажа с центром колеса и центра колеса с осью железнодорожного вагона, соединение зубчатого червячного венца или зубчатого колеса с его центром и т. п.

Необходимый натяг осуществляется изготовлением соединяемых деталей с требуемой разностью их посадочных размеров. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Достоинства цилиндрических соединений с натягом:

простота конструкции,

хорошее центрирование соединяемых деталей,

возможность восприятия больших нагрузок и хорошее восприятие динамических нагрузок.

Хотя соединения деталей с натягом обычно относят к неразъемным, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей. Недостатки цилиндрических соединений с натягом:

сложность сборки и разборки соединений,

возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке),

требование пониженной шероховатости посадочных поверхностей и повышенной точности изготовления.

Надежность соединения с натягом в основном зависит от размера натяга, который принимается в соответствии с выбранной посадкой, установленной стандартной системой допусков и посадок.

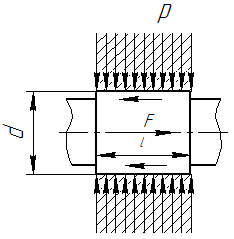

Рис. 1

По способу сборки различают цилиндрические соединения с натягом, собираемые запрессовкой и с нагревом охватывающей или охлаждением охватываемой детали. Надежность соединения, собираемого с нагревом или охлаждением, примерно в 1,5 раза выше, чем у соединения, собираемого запрессовкой, так как при запрессовке неровности контактных поверхностей деталей частично срезаются и сглаживаются, что ослабляет прочность соединения. Значение натяга и соответственно вид посадки соединения с натягом определяются в зависимости от требуемого давления на посадочной поверхности соединяемых деталей. Давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения, полностью противодействовали внешним силам, действующим на детали соединения.(Fзап>Fтр)

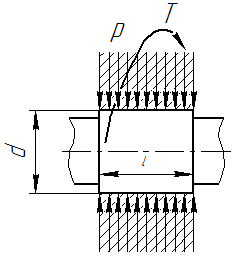

Рис. 2

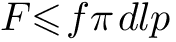

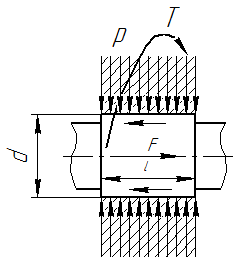

Взаимная неподвижность деталей цилиндрического соединения обеспечивается соблюдением следующим условий: при нагружении соединения осевой силой F (рис. 1) должно быть

откуда требуемое давление на поверхности контакта

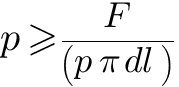

при нагружении соединения крутящим моментом Т (рис. 2) необходимо, чтобы

откуда

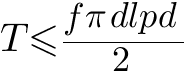

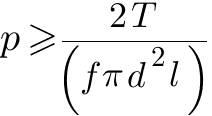

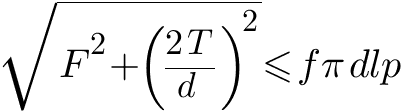

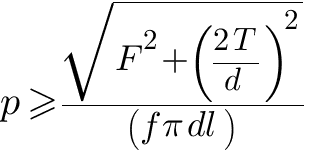

при нагружении соединения одновременно осевой силой F и крутящим моментом Т (рис. 3) должно быть

откуда

Где: f - коэффициент трения; d и l - диаметр и длина посадочной поверхности.

Рис. 3